Изобретение относится к металло обработке и может быть примененсЛ при обработке цилиндрических зубчатых колес, преимущественно высокой твердости и крупного модуля.

По основному авт.св. 865566 известен способ обработки зубьев цилиндрического колеса зуборезной гребенкой в условиях непрерывного обката, при котором производят возвратно-поступательное движение гребенки под углом к торцовой поверхности колеса и ее непрерывно прямолинейное равномерное движение параллельно торцовой поверхности колеса и плоскости возвратно-поступательного движения гребенки, .согласованное с непрерывным вращением колеса вокругсвоей оси 1 JНедостатком известного способа является низкая точность обработки эубьев высокой твердости и крупного модуля. В результате срезания стружек большой ширины действуют большие силы резания вдоль оси . гребенки, что приводит к вибрации и снижает точность обработки.

Цель изобретения - повышение точности обработки зубьев кЬуНкомодульного колеса из материала с высокой твердостью.

Поставленная цель достигается тем, что согласно способу обработк зубьев цилиндрических колес зуборезной гребенкой в условиях обката при котором производят возвратнопоступательно движение гребенки по углом к торцовой по:зерхности колес и ее непрерывное прямолинейное равномерное движение параллельно торцовой поверхности колеса и. плоское ти возвратно-поступательного движения ее, согласованное с непрерывным вращением колеса вокруг своей оси, гребенке дополнительно сообщают равномерное движение в плоскости, перпендикулярной плоскости ее возвратно-поступательного движения.

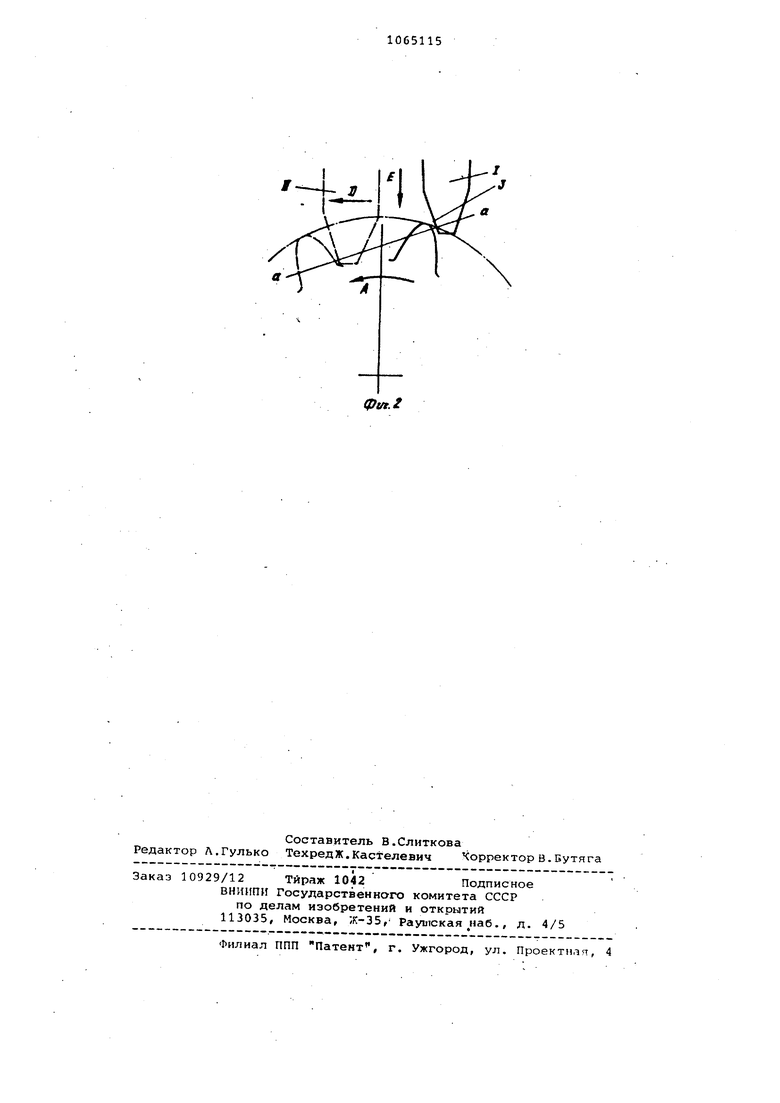

На фиг, 1 представлена схема предлагаемого способа; на фиг. 2 положение гребенки в начале и конце обработки.

Обрабатываемому колесу 1 сообщают вращение вокруг оси О - О в .направлении стрелки Л. Зуборезной гребенке 2 задают возвратно-поступательное движение в направлении стрелок В и С под углом к торцовой поверхности и перемещают в направлении стрелок Д и Е параллельно торцовой поверхности колеса. Движение по стрелке Е совершают в плоскости, перпендикулярной плоскости ее возвратно-поступательного движения. Обработку одной стороны всех зубьев заканчивают после пе0 ремещения гребенки в направлении стрелки Е на полную высоту обрабатьшаемого зуба и выхода ее из зоны профилирования и резания. В начале обработки гребенка занимает

5 положение 1, а в конце обработки положение П. Перемещаясь в направ лении стрелок Е и Д, боковая ре жущая кромка 3 гребенки 2 распо- лагается касательно боковой поверх0 ности зуба колеса 1 в точках, расположенных по линии зацепления а-а.

Все упомянутые движения согласун)тся между собой следующим образом:

VpS ne-fV tv

Чэ

VP cos е

где VP - скорость рабочего хода гребенки по стрелкам В и С; - угол между направлением рабочего хода гребенки с осью колеса;

VP - окружная скорость в полюсе станочного зацепления; V, - скорость перемещения гребенки в направлении, параллельном торцовой поверхности колесапо стрелке Д;

Vy - скорость перемещения гребенки в направлении, перпендикулярном плоскости ее возвратно-поступательного движения по стрелке Е;

/3 - угол наклона зуьбев колеса; oL - угол профилия исходного контура инструментальной рейки (не показан.

Величина уменьшения ширины стружки в зависимости от принятой глубины резания йоставляет 4-6 раз. Это приводит к повышение точности при обработке крупномодульных колес

за счет уменьшения режущей кромки инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1989 |

|

SU1764872A1 |

| Способ обработки зубьев цилиндрических колес | 1983 |

|

SU1712082A1 |

| Способ обработки зубьев цилиндрических колес | 1980 |

|

SU1217595A2 |

| Способ обработки зубьев цилиндрических колес | 1978 |

|

SU865566A1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ С ДИФФЕРЕНЦИРОВАНИЕМ СРЕЗАЕМОГО СЛОЯ | 2004 |

|

RU2255842C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| Способ обработки круговых зубьевНА цилиНдРичЕСКиХ КОлЕСАХ | 1979 |

|

SU795773A1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Способ чистовой обработки зубьев крупномодульных цилиндрических зубчатых колес | 1988 |

|

SU1563869A1 |

СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС ПО авт.св. 865566, .ю т л и ч а го-.щ и и с я тем, что, с целью пoвьпJJeния точности обработки крупномодульного колеса из материала с высокой твердостью, гребенке дополнительно сообщают равномерное движение в плоскости, перпендикулярной плоскости ее возвратно-поступательного движения. (Л О5 ел сд

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки зубьев цилиндрических колес | 1978 |

|

SU865566A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-22—Подача