Изобретение относится к металлургической теплотехнике и может быть использовано при термической обработке труб из углеродистых и легированных сталей, в частности, в проходных роликовых печах.

Цель изобретения - повышение качества внутренней поверхности труб с отношением дойны к внутреннему диаметру, равным 800 - 1500, за счет получения на ней не отслаивающейся окис- ной пленки в процессе нагрева.

Получение неотслаивающейся окис- ной пленки обеспечивается за счет постоянного снижения содержания кислорода в 105-260 раз путем перемещения трубы через печь со скоростью не более 3,5 м/мин в процессе нагрева, что повышает качество внутренней поверхности труб.

П р и м е р. Трубы, предназначенные для термической обработки, подают к печному агрегату и с помощью загрузочного устройства помещают в .рабочее пространство печной установки (например, роликовую печь открытого нагрева), которое заполнено окислительной средой (продуктами горения, воздухом). При этом в полостях труб находится воздух В процессе нагрева металла в газе, заполняющем полость труб, содержание кислорода постепенно уменьшают и в конце нагрева его концентрацию снижают в 105 - 260 раз. При таком составе газа в полостях труб, прово;щт выдержку и охлаждение труб.

Изменение содержания кислорода в окислительной среде, находя.щейся в полости труб, достигается за счет варьирования дпины труб и скорости транспортировки их через печной агрегат. Экспериментально установлено, что скорость перемещения труб через

печь для труб с соотношением

L

D

ан

800 - 1500 не должна превьшать 3,5 м/мин.

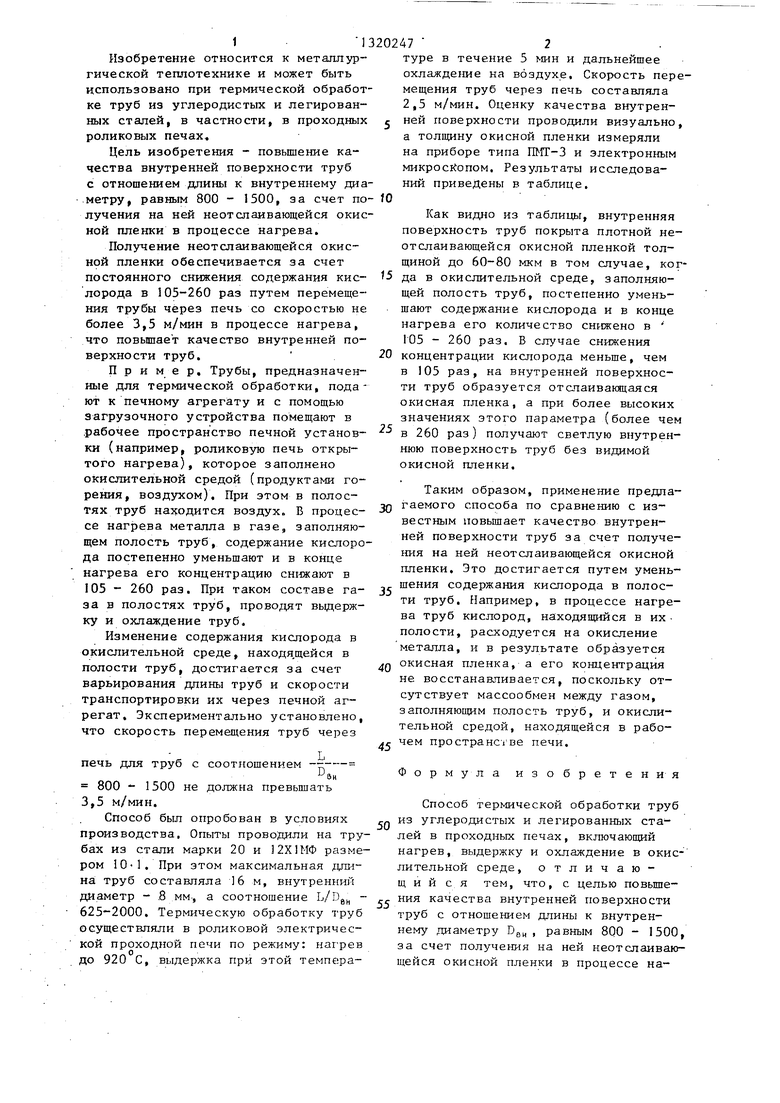

Способ был опробован в условиях производства. Опыты проводили на трубах из стали марки 20 и 12Х1МФ размером 10-1. При этом максимальная дщи- на труб составляла 16 м, внутренний диаметр - .8 мм., а соотношение , - 625-2000. Термическую обработку труб осуществляли в роликовой электрической проходной печи по режиму: нагрев до 920 С, выдержка при этой температуре в течение 5 мин и дальнейшее охлаждение на воздухе. Скорость перемещения труб через печь составляла 2,5 м/мин. Оценку качества внутренней поверхности проводили визуально, а толщину окисной пленки измеряли на приборе типа ПМТ-3 и электронным микроскопом. Результаты исследований приведены в таблице.

Как видно из таблицы, внутренняя поверхность труб покрыта плотной неотслаивающейся окисной пленкой толщиной до 60-80 мкм в том случае, когда в окислительной среде, заполняющей полость труб, постепенно уменьшают содержание кислорода и в конце нагрева его количество снижено в 105 - 260 раз. В случае снижения

концентрации кислорода меньше, чем в 105 раз, на внутренней поверхности труб образуется отспаивакяцаяся окисная пленка, а при более высоких значениях этого параметра (более чем

в 260 раз) получают светлую внутреннюю поверхность труб без видимой окисной пленки.

Таким образом, применение предла- гаемого способа по сравнению с известным повышает качество внутренней поверхности труб за счет получения на ней неотслаивающейся окисной пленки. Это достигается путем уменьшения содержания кислорода в полости труб. Например, в процессе нагрева труб кислород, находящийся в их полости, расходуется на окисление металла, и в результате образуется окисная пленка, а его концентрация не. восстанавливается, поскольку отсутствует массообмен между газом, заполняющим полость труб, и окислительной средой, находящейся в рабо- чем пространс 1 ве печи.

Формула изобретения

Способ термической обработки труб из углеродистых и легированных ста лей в проходных печах, включающий нагрев, выдержку и охлаждение в окис- лительной среде, отличающий с я тем, что, с целью повыше- ния качества внутренней поверхности труб с отношением длины к внутреннему диаметру Dg, равным 800 - 1500, за счет получения на ней неотслаивающейся окисной пленки в процессе на

313202474

грева, содержание кислорода, находя- не более 3,5 м/мин, а при по- щегося в полости трубы, постепенно следующих вьщержке и охлаждении уменьшают в 105 - 260 раз путем пере- количество кислорода в трубе под- мещения трубы через печь со скоростью держивают постоянным.

Из вест- 20 Угле- т.й родистая 4,0

500

Предлагаемый

Извест- 12ХШ ный Легированная 4,0

11

Предлагаемый

5,0 6,4

. 9,2 12,0 16,0

Примечание.

500 625 800

1150 1500 2000

90

90

105

175 260 280

Отсл ная

То ж

Неот окис

То ж -

Свет плен

160

100

ВО

70 60

0 и Ог - концентрация кислорода в полости труб в исходном состоянии и при конечной температуре нагрева соответственно.

80

160 Отслаивающаяся окис- ная плёнка

Неотслаивающаяся ОКИсная пленка

То же

Светлая поверхность, пленки нет

Отслаивающаяся окис- ная пленка

То же

Неотслаивающаяся окисная пленка

То же -

Светлая поверхность, пленки нет

160

100

ВО

70 60

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из прецизионных магнитно-мягких сплавов на никелевой основе | 1990 |

|

SU1786179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| Способ термической обработки холоднодеформированных труб из перлитных сталей | 1988 |

|

SU1525219A1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| СПОСОБ ТЕРМООБРАБОТКИ МЕТАЛЛИЧЕСКИХ ТРУБ (ВАРИАНТЫ) | 2024 |

|

RU2829412C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2238172C1 |

Изобретение относится к области металлургической теплотехники и ,может быть,использовано при тepми Pecкой обработке труб из углеродистых и легированных сталей, в частности, в проходных роликовых печах. Цель изобретения - повышение качества внутренней поверхности труб с отношением . длины к внутреннему диаметру L/D 800 - 1500 путем получения на ней неотслаивающейся окисной пленки в процессе нагрева. Получение неотслаи- вакнцейся окисной пленки повышает качество внутренней поверхности труб и обеспечивается путем постепенного снижения содержания кислорода в 105-200 раз за счет перемещения трубы через печь со скоростью не более 3,5 м/мин. Реализация перемещения труб с такой скоростью исключает массообмен между газом, заполняюощм полость труб, и окислительной средой, находящейся в рабочем пространстве. 1 табл. § (Л

| Сталь, 1968, № 2, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Способ термообработки стальных изделий в проходных печах | 1980 |

|

SU986941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-04-08—Подача