Изобретение касается термической обработки передельных труб из прецизионных магнитно-мягких сплавов на никелевой основе,. .

Известен способ термической обработки изделий из прецизионных магнитнотмяг- ких сплавов на никелевой основе, включающий нагрев до 800-900° С и охлаждение до 100° С в вакууме 10 мм рт.ст.

Недостатком данного способа является высокая стоимость процесса термической обработки в связи с осуществлением ее в вакууме,

Наиболее близким техническим решением к изобретению является способ термической обработки изделий из прецизионных магнитно-мягких сплавов на никелевой основе, включающий нагрев до 800-900° С и охлаждение до 100° С в водороде с влажностью, соответствующей температуре точки росы (-40° С).

Недостатком данного способа является высокая стоимость процесса термической обработки, обусловленная использованием в качестве защитной среды водорода.

Целью изобретения является снижение . затрат на термическую обработку.

Сущность предлагаемого способа заключается в том, что термическую обработку, включающую нагрев, выдержку и охлаждение, проводят в защитной среде, содержащей водород, воду, окись и двуокись углерода и азот при содержании окиси углерода 4-6 мас.% и выполнении

VI

00

Р4

VJ

Ю

соотношения Со+Н2/С02+Н20 25-45, при этом нагрев ведут до 910-950° С со скоростью 200-300° С/мин, выдержку осуществляют в течение.5-8 мин, а охлаждение - со скоростью 90-130° С/мин.

Способ осуществляется следующим образом.

Трубы подают к печному агрегату и с помощью загрузочного устройства помещают в рабочее пространство печной установ- ки, которое заполнено защитной средой, содержащей водород, воду, окись и двуокись углерода, и азот при содержании окиси углерода 4-6 мас% и выполнении соотношения СО+Н2/С02+Н2О25-45.

В этой среде производят нагрев до 910- 950° С со скоростью 200-300° С/мин, выдержку при этой температуре в течение 5-8 мин и охлаждение до 100° С со Скоростью 90-130° С/мин.

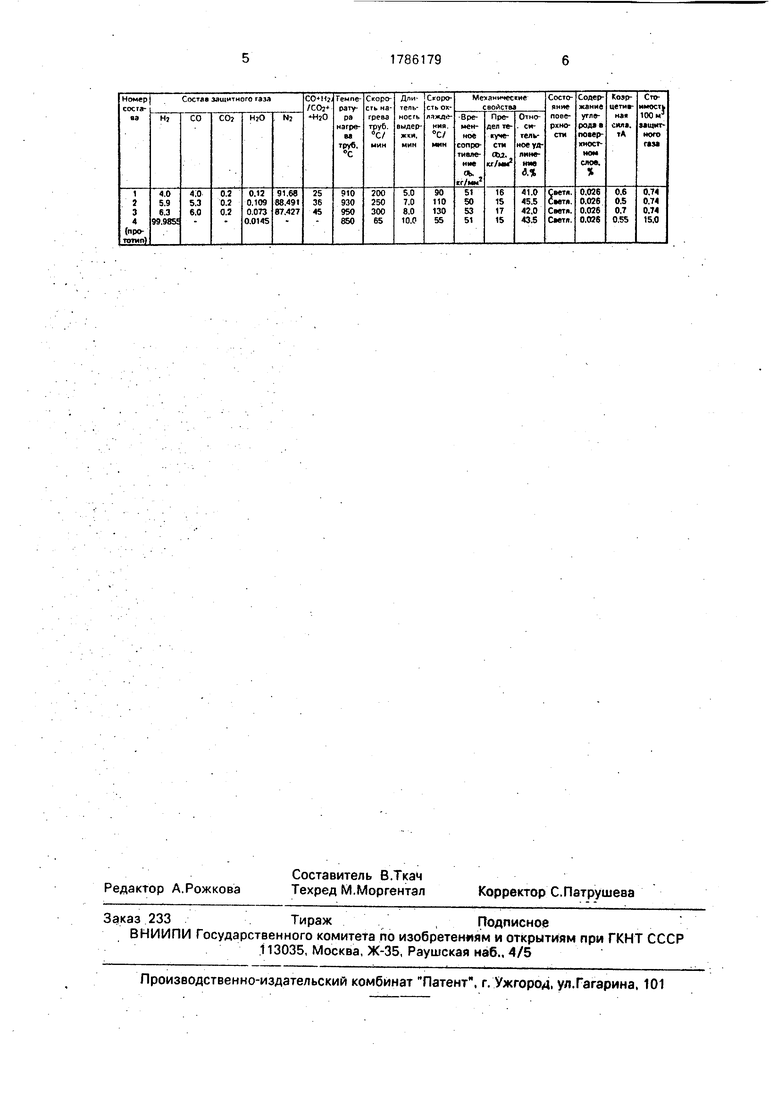

Были проведены сравнительные испытания в промышленных условиях.

Обработке подверглись трубы из сплава 79 НМ размером D x x 0,8 мм и длиной 3,0-5,0 м. При обработке труб по предлагаемому способу в качестве защитной среды использовался газ, содержащий 4,0-6,3% водорода, 4,0-6,0 % окиси углерода, 0,2% двуокиси углерода, 0,073-0,12% влаги и остальное азот. При этом нагоев труб производился до температур 910-950°С .со скоростью 200-300°С/мин,выдержка варьировалась от 5,0 до 8 мин, а скорость охлаждения находилась в пределах 90-130 град/мин. Соотношение СО+Н2/С02+Н20 изменяли в пределах 25-45. После термической обработки трубы подвергались визуальному осмотру, определялись механические свойства сплава, в поверхности слое толщиной 0,1 мм определялось со- держание углерода и находилась коэрцитивная сила.

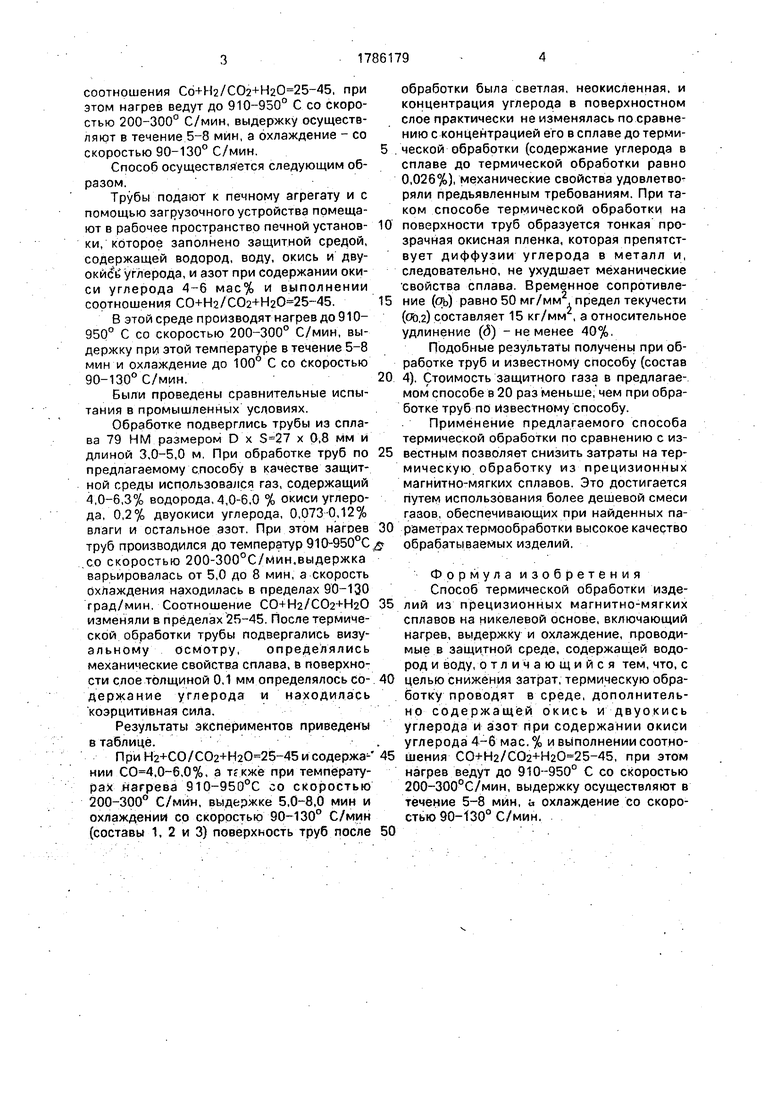

Результаты экспериментов приведены в таблице.

При Н2+СО/С02+Н20 25-45 и содержании ,0-6,0%, а тг.к.жё при температурах нагрева 910-950°С со скоростью 200-300° С/мйн, выдержке 5,0-8,0 мин и охлаждении со скоростью 90-130° С/мин (составы 1, 2 и 3) поверхность труб после

обработки была светлая, неокисленная, и концентрация углерода в поверхностном слое практически не изменялась по сравнению с концентрацией его в сплаве до термической обработки (содержание углерода в сплаве до термической обработки равно 0,026%), механические свойства удовлетворяли предъявленным требованиям. При таком способе термической обработки на поверхности труб образуется тонкая прозрачная окисная пленка, которая препятствует диффузии углерода в металл и, следовательно, не ухудшает механические свойства сплава. Временное сопротивление (оь) равно 50 мг/мм2 предел текучести (оь.2) составляет 15 кг/мм , а относительное удлинение (5) - не менее 40%.

Подобные результаты получены при обработке труб и известному способу (состав 4). Стоимость защитного газа в предлагаемом способе в 20 раз меньше, чем при обработке труб по известному способу.

Применение предлагаемого способа термической обработки по сравнению с известным позволяет снизить затраты на термическую обработку из прецизионных магнитно-мягких сплавов. Это достигается путем использования более дешевой смеси газов, обеспечивающих при найденных параметрах термообработки высокое качество обрабатываемых изделий.

Ф о рмула изобретения Способ термической обработки изделий из прецизионных магнитно-мягких сплавов на никелевой основе, включающий нагрев, выдержку и охлаждение, проводимые в защитной среде, содержащей водород и воду, отличающийся тем, что, с целью снижения затрат, термическую обработку проводят в среде, дополнительно содержащей окись и двуокись углерода и азот при содержании окиси углерода 4-6 мае. % и выполнении соотношения СО+Н2/С02+Н20 25-45, при этом нагрев ведут до 910-950° С со скоростью 200-300°С/мин, выдержку осуществляют в течение 5-8 мин, а охлаждение со скоростью 90-130° С/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композиционного материала | 1988 |

|

SU1794075A3 |

| Способ нанесения покрытия, содержащего оксид алюминия и карбид вольфрама | 1986 |

|

SU1731763A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| Способ обезуглероживания стальныхиздЕлий | 1979 |

|

SU840155A1 |

| Способ микродугового анодирования алюминия и его сплавов | 1990 |

|

SU1733507A1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ВОДОРОДА | 2009 |

|

RU2408529C1 |

| Способ эксплуатации цементационной печи с контролируемой атмосферой | 1989 |

|

SU1723152A1 |

| Способ ниобирования поверхностных слоев хромоникелевой стали | 2022 |

|

RU2791348C1 |

Изобретение касается термической обработки изделий, в частности предельных труб из прецизионных магнитно-мягких сплавов на никелевой основе, Оно позволяет снизить затраты на термическую обработку. Способ осуществляется следующим способом. Трубы подают к печному агрегату и с помощью загрузочного устройства помещают в рабочее пространство печной установки (например, проходная роликовая печь), которое заполнено защитной средой, содержащей азот, окись и двуокись углерода, водород, влагу, при соотношении СО+ +Н2/С02+ Н20 25-45 и концентрация окиси углерода равна4,0-6,0%. В этой среде проводят нагрев до 910-950° С со скоростью 200-300° С/мин выдержку при этой температуре в течение 5-8 мин и охлаждение до 100° С со скоростью 90-130° С/мин. 1 табл. (/ С

| Огнетушитель | 1928 |

|

SU10160A1 |

| Сплавы прецизионные магнитно-мягкие | |||

| Технические условия. | |||

Авторы

Даты

1993-01-07—Публикация

1990-10-02—Подача