15

Изобретение относится к технике сушки керамических изделий и может быть использовано в промьшленрюсти строительных материалов при производстве керамических камней, кирпича и дренажных труб.

Цель изобретения - сокращение энергозатрат и повьш1ение качества термообработки.

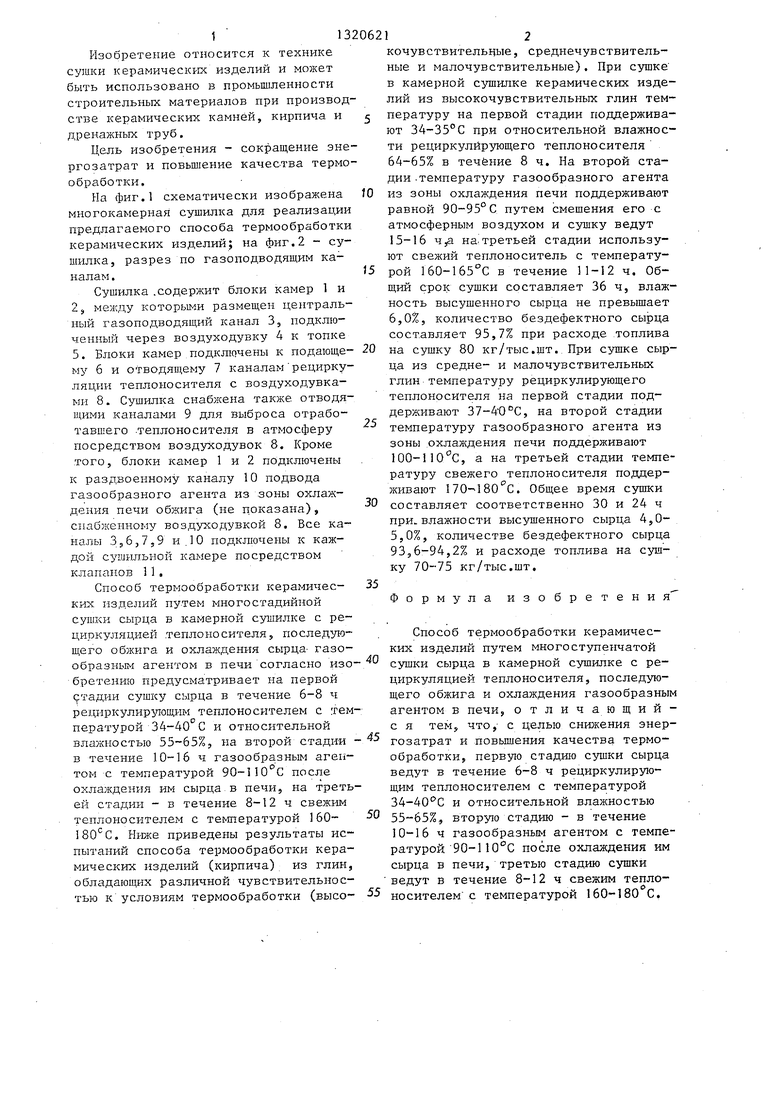

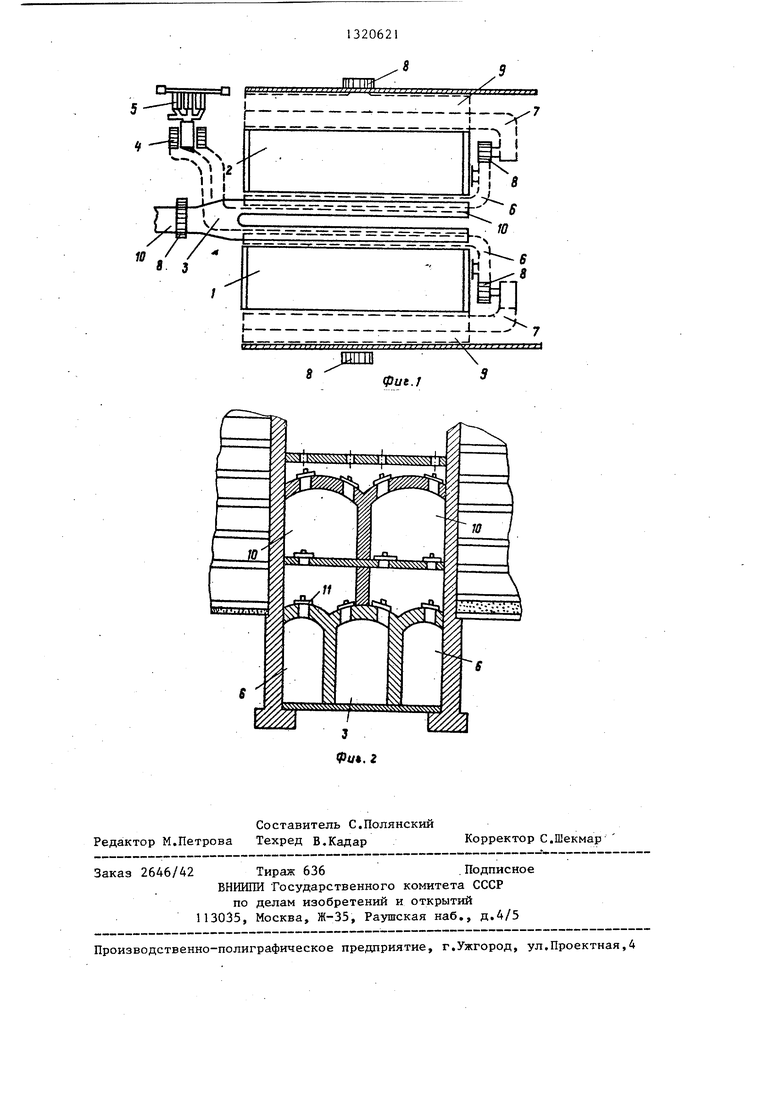

На фиг.1 схематически изображена tO многокамерная сушилка для реализации предлагаемого способа термообработки керамических изделий; на фиг.2 - сушилка, разрез по газоподводящим каналам .

Сушилка .содержит блоки камер 1 и 2, мелсду которыми размещен центральный газоподводящий канал 3, подключенный через воздуходувку 4 к топке 5. Блоки камер подключены к подающему б и отводящему 7 каналам рециркуляции теплоносителя с воздуходувками 8. Сушилка снабжена также отводящими каналами 9 для выброса отработавшего .теплоносителя в атмосферу посредством воздуходувок 8. Кроме того, блоки камер 1 и 2 подключены к раздвоенному каналу 10 подвода газообразного агента из зоны охлаждения печи обжига (не доказана), снабженному воздуходувкой 8. Все каналы 356,7,9 и. 10 подключены к каждой сушильной камере посредством клапанов 11.

Способ термообработки керамичес- 35 ких изделий путем многостадийной сушки сырца в камерной сушилке с рециркуляцией теплоносителя, последующего обжига и охлаждения сырца- газо20

25

30

кочувствительчые, среднечувствитель- ные и малочувствительные). При в камерной сушилке керамических изделий из высокочувствительных глин температуру на первой стадии поддерживают 34-35°С при относительной влажности рециркулйрующего теплоносителя 64-65% в течение 8 ч. На второй стадии .температуру газообразного агента из зоны охлаждения печи поддерживают равной 90-95°С путем смешения его с атмосферным воздухом и сушку ведут 15-16 ч,а на: третьей стадии используют свежий теплоноситель с температурой 160-165 С в течение 11-12 ч. Общий срок сушки составляет 36 ч, влажность высушенного сырца не превышает 6,0%, количество бездефектного сырца составляет 95,7% при расходе .топлива на сушку 80 кг/тыс.щт.. При сушке сырца из средне- и малочувствительных глин температуру рециркулйрующего теплоносителя на первой стадии поддерживают 37-4 0°С, на второй стадии температуру газообразного агента из зоны охлалодения печи поддерживают ЮО-ПО С, а на третьей стадии температуру свежего теплоносителя поддерживают 170-180 с. Общее время сушки составляет соответственно 30 и 24 ч при. влажности высушенного сырца 4,0- 5,0%, количестве бездефектного сырца 93,6-94,2% и расходе топлива на сушку 70-75 кг/тыс.шт.

Формула изобретения

Способ термообработки керамических изделий путем многоступенчатой

образным агентом в печи согласно изо-л сушки сырца в камерной сушилке с ре- бретению предусматривает на первой 9тадии сушку сырца в течение 6-8 ч

циркуляцией теплоносителя, последующего обжига и охлаждения газообразным агентом в печи, отличающий- с я тем, что,- с целью снижения энергозатрат и повьтетля качества термообработки, первую стадию сушки сырца ведут в течение 6-8 ч рециркулирующим теплоносителем с температурой 34-40 С и относительной влажностью 55-65%, вторую стадию - в течение 10-16 ч газообразным агентом с температурой 90-1 10°С после охлаждения им сырца в печи, третью стадию сушки ведут в течение 8-12

рециркулирующим теплоносителем с температурой 34-40 С и относительной влажностью 55-65%, на второй стадии - в течение 10-16 ч газообра.зным агентом с температурой 90-110 С после охлаждения им сырца в печи, на третьей стадии - в течение 8-12 ч свежим теплоносителем с температурой 160- 180 С. Ниже приведены результаты испытаний способа термообработки керамических изделий (кирпича) из глин, обладающих различной чувствительнос50

циркуляцией теплоносителя, последую щего обжига и охлаждения газообразн агентом в печи, отличающий с я тем, что,- с целью снижения эне гозатрат и повьтетля качества термо обработки, первую стадию сушки сырц ведут в течение 6-8 ч рециркулирующим теплоносителем с температурой 34-40 С и относительной влажностью 55-65%, вторую стадию - в течение 10-16 ч газообразным агентом с темп ратурой 90-1 10°С после охлаждения и сырца в печи, третью стадию сушки ведут в течение 8-12

ч свежим тепло

о,

тью к условиям термообработки (высо- носителем с температурой 160-180 С.

кочувствительчые, среднечувствитель- ные и малочувствительные). При в камерной сушилке керамических изделий из высокочувствительных глин температуру на первой стадии поддерживают 34-35°С при относительной влажности рециркулйрующего теплоносителя 64-65% в течение 8 ч. На второй стадии .температуру газообразного агента из зоны охлаждения печи поддерживают равной 90-95°С путем смешения его с атмосферным воздухом и сушку ведут 15-16 ч,а на: третьей стадии используют свежий теплоноситель с температурой 160-165 С в течение 11-12 ч. Общий срок сушки составляет 36 ч, влажность высушенного сырца не превышает 6,0%, количество бездефектного сырца составляет 95,7% при расходе .топлива на сушку 80 кг/тыс.щт.. При сушке сырца из средне- и малочувствительных глин температуру рециркулйрующего теплоносителя на первой стадии поддерживают 37-4 0°С, на второй стадии температуру газообразного агента из зоны охлалодения печи поддерживают ЮО-ПО С, а на третьей стадии температуру свежего теплоносителя поддерживают 170-180 с. Общее время сушки составляет соответственно 30 и 24 ч при. влажности высушенного сырца 4,0- 5,0%, количестве бездефектного сырца 93,6-94,2% и расходе топлива на сушку 70-75 кг/тыс.шт.

Формула изобретения

Способ термообработки керамических изделий путем многоступенчатой

сушки сырца в камерной сушилке с ре-

0

циркуляцией теплоносителя, последующего обжига и охлаждения газообразным агентом в печи, отличающий- с я тем, что,- с целью снижения энергозатрат и повьтетля качества термообработки, первую стадию сушки сырца ведут в течение 6-8 ч рециркулирующим теплоносителем с температурой 34-40 С и относительной влажностью 55-65%, вторую стадию - в течение 10-16 ч газообразным агентом с температурой 90-1 10°С после охлаждения им сырца в печи, третью стадию сушки ведут в течение 8-12

ч свежим теплоо,

носителем с температурой 160-180 С.

lif/:{/ f : г j fj f f f г г r г- гттгг-пt f- j-ff j

-,,-,

I

л I

I

I иШ

i-

I

I

X

фие.Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2521261C1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ ИЗДЕЛИЙ | 1990 |

|

RU2018072C1 |

| СПОСОБ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2103238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| Проходная печь | 1990 |

|

SU1788411A1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

| СПОСОБ МАЛОЗАТРАТНОГО ПРОИЗВОДСТВА ПОЛНОТЕЛОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2430066C2 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Способ термообработки керамических изделий | 1986 |

|

SU1390493A1 |

Изобретение относится к технике сушки керамических изделий и позволяет сократить энергозатраты и повысить качество термообработки. Сушку сырца в камерной сушилке осуществляют многоступ-енчато.. Первук) стадию сушки ведут в течение 6-8 ч рециркулирую- 1ЦКМ теплоносителем с т-рой 34-40 С и относительной рлажностью 55-65%. После обжига и охлаждения газообразным агентом сырца в печи проводят вторую стадию сушки в течение 10-16 ч газообразным агентом с т-рой 90-100 С. Третью стадию осуществляют -в течение 8-12 ч свежим теплоносителем с т-рой 160-180 С. В результате увеличивается количество бездефектного сырца, снижаются влажность высушенного сырца и расход топлива на сушку. 2 ил. (Л INO о: IN9

Составитель С.Полянский Редактор М.Петрова Техред В.КадарКорректор С.Шекмар

Заказ 2646/42 Тираж 636.Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Володина Н.Н | |||

| Усовершенствование режима сушки кирпича-сырца в камерных сушилках с рециркуляцией: Сб | |||

| трудов РОСНИИМС, 1953, № 4, с.47- 68. |

Авторы

Даты

1987-06-30—Публикация

1985-06-21—Подача