Изобретение относится к трубопрокатному производству и может быть использовано на редукционных станах штучной прокатки труб.

Целью изобретения является повышение производительности.

Прокатку труб по предложенному способу осуществляют следуюЕ1Дм образом.

Прокатку основной части трубы при полностью заполненном стане осуществляют с постоянными (номинальными) частотами вращения валков. Перед подходом заднего торца трубы к перво клети стана его положение фиксируют (.например, фотодатчиком), и, начиная с этого момента, одновременно уменьшют частоту вращения валков в группе нескольких первых валковых калибров таким образом, чтобы отношение частот вращения валков смежных калибров было больше, чем при номинальном режиме прокатки. При этом уменьшение частоты вращения валков делают максимальным в первом калибре и снижают его в каждом последующем калибре из этой группы. По мере прохождения через первые калибры задний конец предыдущей и передний конец последующей труб прокатываются с одинак выми частотами врал;ения валков, но с повышенным (чем в номинальном режиме) натяжением. По мере одновременной прокатки заднего концевого участка предыдущей трубы и переднего концевого участка последующей трубы в группе нескольких первых калибров стана разрыв между задним и передним торцами труб увеличивается и к моменту выхода переднего торца последующей трубы из группы первых калибров стана он становится по времени достаточным для организации волнообразного изменения частот вращения валков всех остальных клетей стана. Начиная с этого момента, прокатку заднего концевого участка предыдущей трубы производят при волнообраз

Представленные в таблице данные свидетельствуют о том, что если система управления изменением частоты вращения валков стана будет изменять частоту вращения валков какого-либо 45 калибра от номинального заданного уровня до максимального за 0,3 с, то количество первых калибров для прока ки переднего и заднего концов с одинаковой частотой вращения валков

ном снижении частоты вращения валков калибров, в которых в данный не- 50 составит две, а если за 0,4 с - то и

риод времени находится задний концевой участок а прокатку переднего концевого участка последующей трубы производят при волнообразном увеличении частоты вращения валков калиб-55 емому способу с исходными данными,

ров по мере их освобождения от зад-приведенными в таблице,

него концевого участка предыдущейПод условными номерами калибров

трубы. Частоты вращения валков вклетей стана, заполненного трубой.

O

15

20

нескольких первых кэл;ибрах стана увеличивают до номинальных значений.

Положение заднего и переднего торцов труб в стане определяют, например, при помоши фотодатчиков, либо расчетным путем с учетом замеряемой длины трубы перед редуцированием и скорости прокатки в редукционном стане. Количество первых калибров стана для прокатки переднего и заднего концов с одинаковой частотой вращения валков зависит от темпа прокатки (скорости прокатки, расстояния между клетями и быстродействия системы управления изменением скорости валков .

Для определения количества этих калибров расчетным путем вычисляют величины катающих диаметров при прокатке концов труб с номинальными частотами вращения валков по известным методикам. Рассчитывают затем скорости и время прохождения межклетевых расстояний отдельно передним и задним концом. Количество искомых калибров определяется тем местом в стане, где разрыв (по времени) между трубами станет равным или больше времени, необходимого для волнообразного изменения частот вращения валков от минимального до максимального значения .

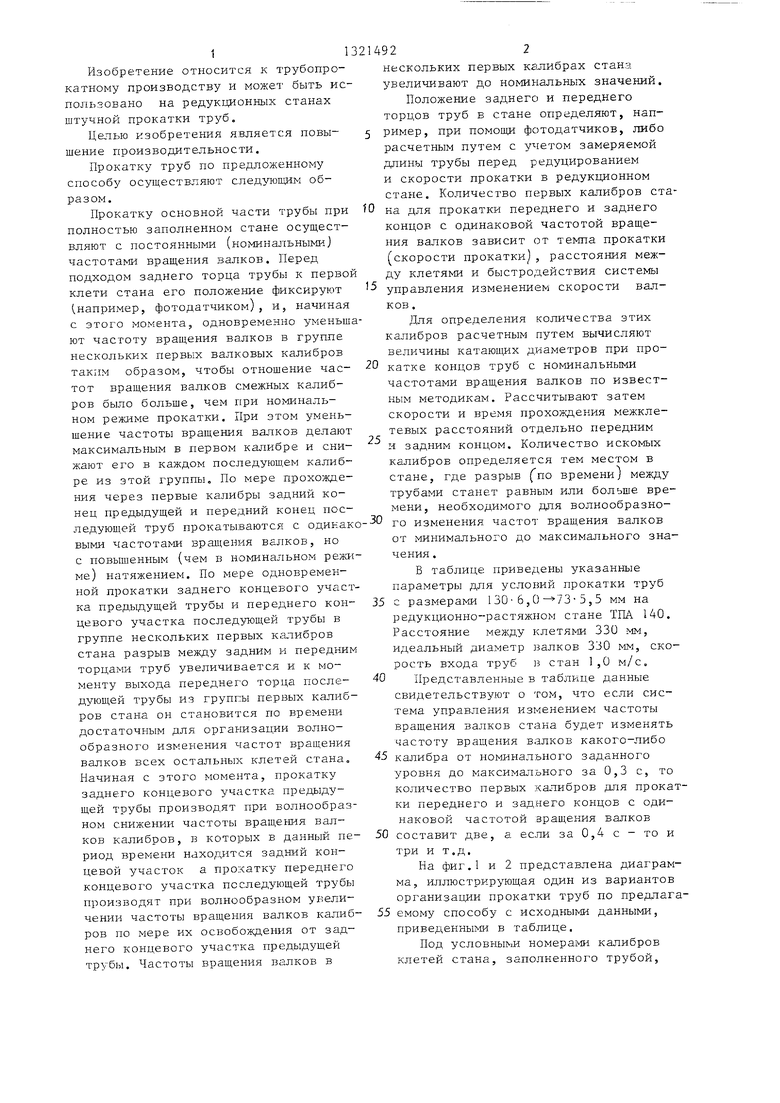

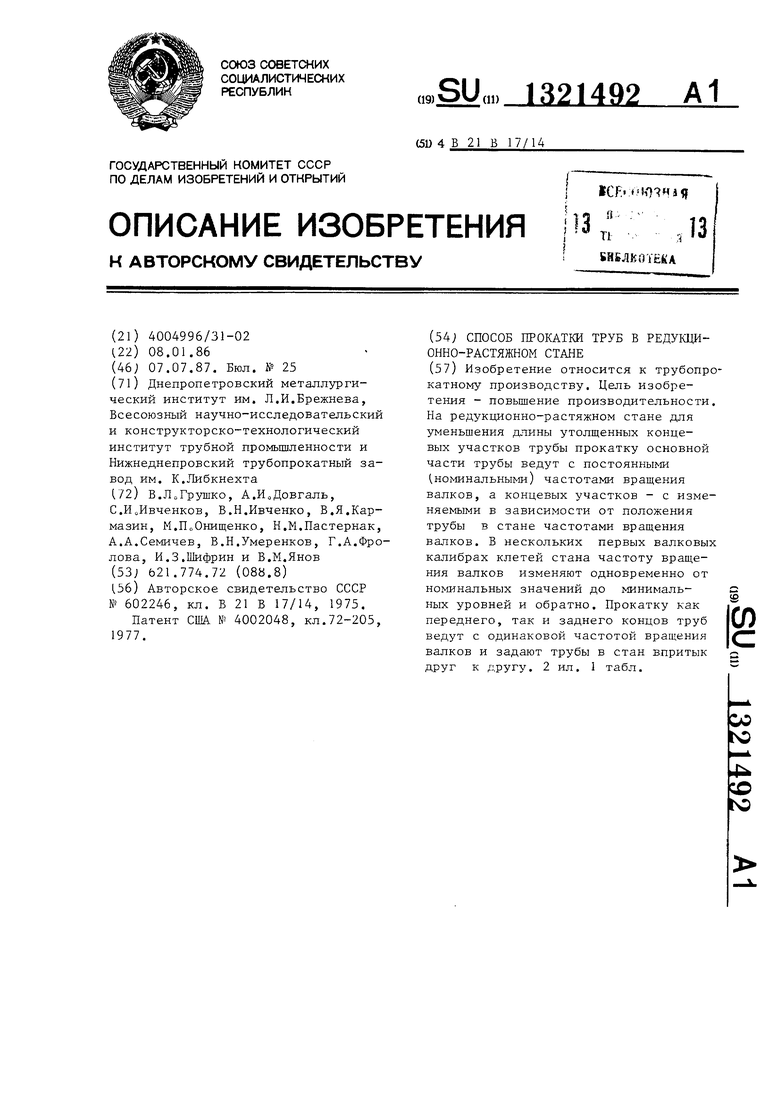

В таблице приведены указанные параметры для условий прокатки труб с размерами 130 6, 5,5 мм на редукционно-растяжном стане TEA 140. Расстояние между клетями 330 мм, идеальный диаметр залков 330 мм, скорость входа труб з стан 1,0 м/с.

Представленные в таблице данные свидетельствуют о том, что если система управления изменением частоты вращения валков стана будет изменять частоту вращения валков какого-либо 45 калибра от номинального заданного уровня до максимального за 0,3 с, то количество первых калибров для прокатки переднего и заднего концов с одинаковой частотой вращения валков

25

30

35

40

50 составит две, а если за 0,4 с - то и

три и т.д.

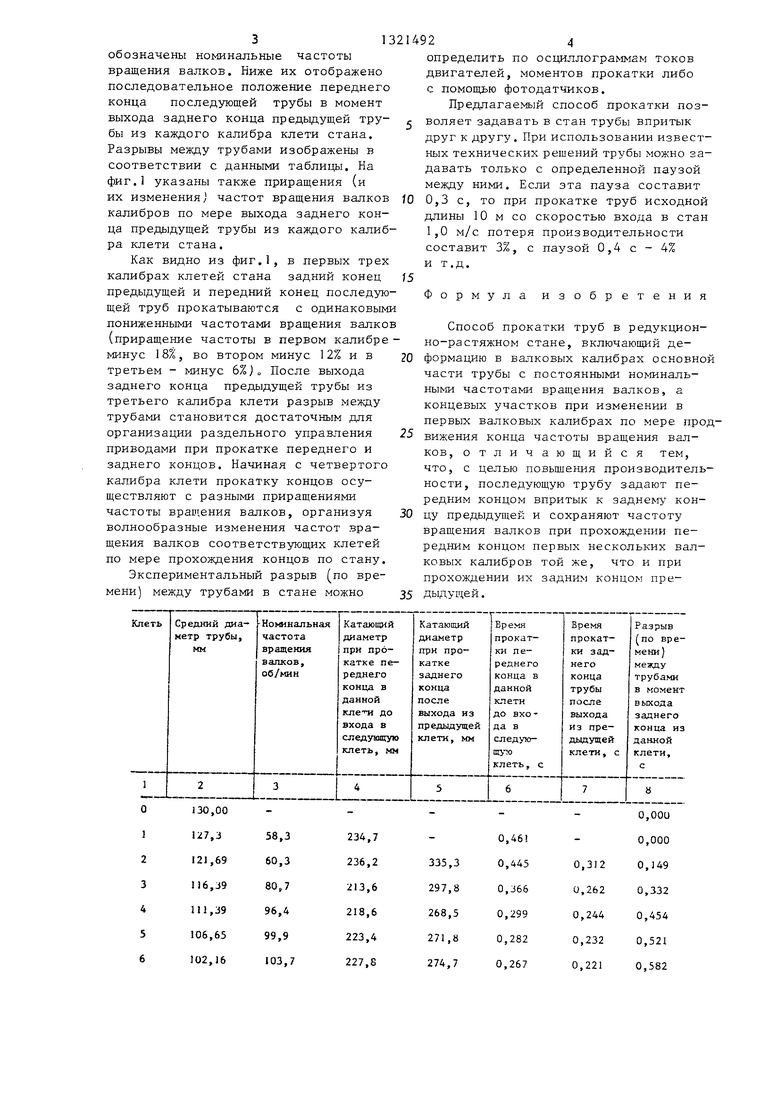

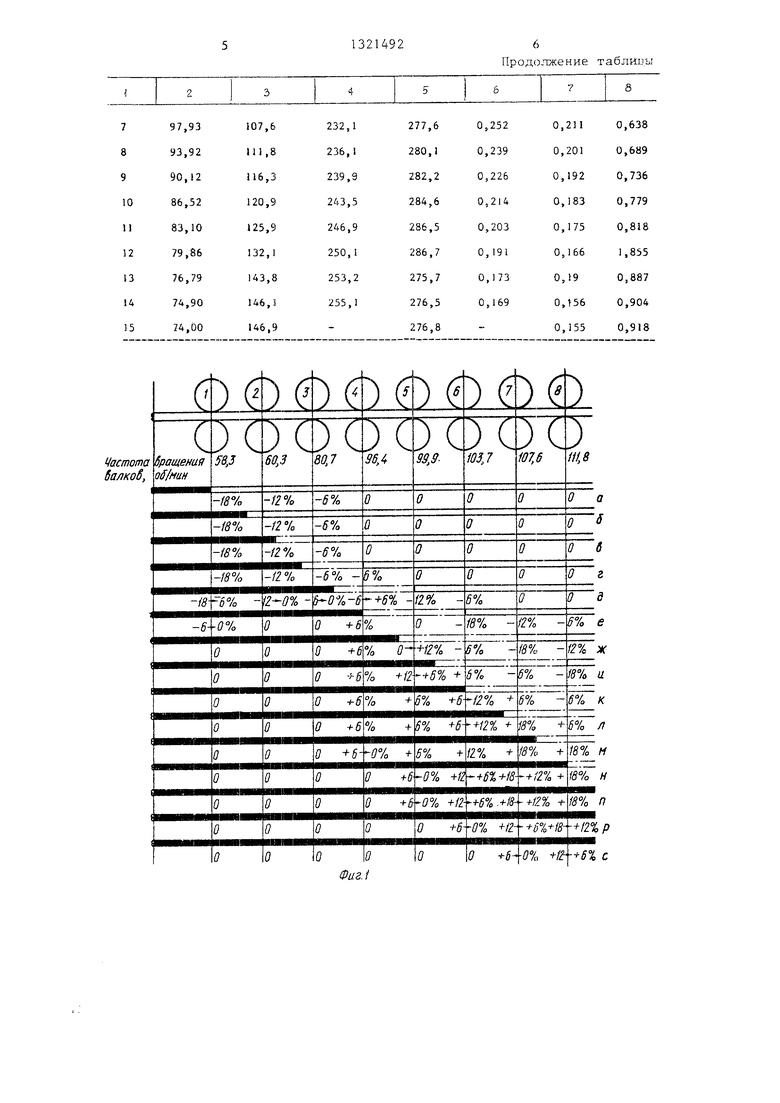

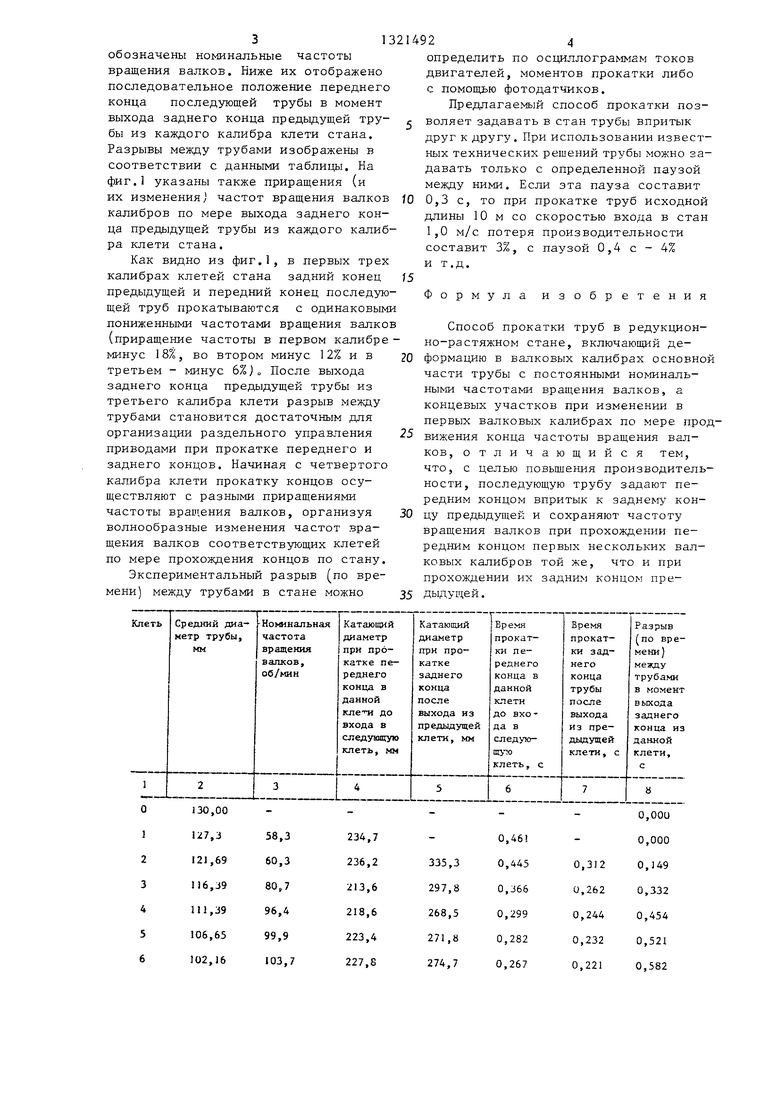

На фиг.1 и 2 представлена диаграмма, иллюстрирующая один из вариантов организации прокатки труб по предлага313

обозначены номинальные частоты вращения валков. Ниже их отображено последовательное положение лереднего конца последующей трубы в момент выхода заднего конца предыдущей тру- бы из каждого калибра клети стана. Разрывы между трубами изображены в соответствии с данными таблицы. На фиг.1 указаны также приращения (и их изменения/ частот вращения валков калибров по мере выхода заднего конца предыдущей трубы из каждого калибра клети стана.

Как видно из фиг.1, в первых трех калибрах клетей стана задний конец предыдущей и передний конец последующей труб прокатываются с одинаковыми пониженными частотами вращения валков (приращение частоты в первом калибре минус 18%, во втором минус 12% и в третьем - минус 6%) После выхода заднего конца предыдущей трубы из третьего калибра клети разрыв между трубами становится достаточным для организации раздельного управления приводами при прокатке переднего и заднего концов. Начиная с четвертого калибра клети прокатку концов осуществляют с разными приращениями частоты врап ения валков, организуя волнообразные изменения частот вращения валков соответствующих клетей по мере прохождения концов по стану.

Экспериментальный разрыв (по времени) между трубами в стане можно

24

определить по осциллограммам токов двигателей, моментов прокатки либо с помощью фотодатчиков.

Предлагаемый способ прокатки позволяет задавать в стан трубы впритык друг к другу. При использовании известных технических решений трубы можно задавать только с определенной паузой между ними. Если эта пауза составит 0,3 с, то при прокатке труб исходной длины 10 м со скоростью входа в стан 1,0 м/с потеря производительности составит 3%, с паузой 0,4 с - 4% и т.д.

Формула изобретения

Способ прокатки труб в редукцион- но-растяжном стане, включающий деформацию в валковых калибрах основной части трубы с постоянными номинальными частотами вращения валков, а концевых участков при изменении в первых валковых калибрах по мере продвижения конца частоты вращения валков, отличающийся тем, что, с целью повьшения производительности, последующую трубу задают передним концом впритык к заднем концу предыдущей и сохраняют частоту вращения валков при прохождении передним концом первых нескольких валковых калибров той же, что и при прохождении их задним концом предыдущей .

Продолжение таблиць;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Способ настройки редукционно-растяжного стана | 1979 |

|

SU997864A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕДУКЦИОННО-РАСТЯЖНЫМ ТРУБОПРОКАТНЫМ СТАНОМ | 2018 |

|

RU2748571C1 |

| Способ настройки непрерывного стана | 1985 |

|

SU1313543A1 |

| Способ настройки редукционно-растяжного стана | 1976 |

|

SU588027A1 |

| Способ редуцирования труб с натяжением | 1987 |

|

SU1488044A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2275978C2 |

| Способ редуцирования труб с натяжением | 1980 |

|

SU908433A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РЕДУКЦИОННО-РАСТЯЖНОГО ПРОКАТНОГО СТАНА И РЕДУКЦИОННО-РАСТЯЖНОЙ ПРОКАТНЫЙ СТАН | 2002 |

|

RU2300433C2 |

Изобретение относится к трубопрокатному производству. Цель изобретения - повьшение производительности. На редукционно-растяжном стане для уменьшения длины утолщенных концевых участков трубы прокатку основной части трубы ведут с постоянными (.номинальными) частотами вращения валков, а концевых участков - с изменяемыми в зависимости от положения трубы в стане частотами вращения валков. В нескольких первых валковых калибрах клетей стана частоту вращения валков изменяют одновременно от номинальных значений до минимальных уровней и обратно. Прокатку как переднего, так и заднего концов труб ведут с одинаковой частотой вращения валков и задают трубы в стан впритык друг к другу. 2 mi, I табл. S СО

Авторы

Даты

1987-07-07—Публикация

1986-01-08—Подача