Изобретение относится к способу эксплуатации редукционно-растяжного прокатного стана для прокатки трубы конечной длины, содержащего, по меньшей мере, две прокатные клети, которые расположены друг за другом в направлении подачи трубы, причем в каждой прокатной клети расположено, по меньшей мере, два взаимодействующих между собой валка, каждый из которых на определенном периферийном отрезке трубы прилегает к ней и прокатывает ее, и причем имеется, по меньшей мере, два привода для валков двух разных прокатных клетей. Кроме того, изобретение относится к устройству для осуществления способа.

В редукционно-растяжном прокатном стане обрабатываемая труба проходит через прокатную линию, на которой в направлении подачи трубы расположено определенное число прокатных клетей. В каждой прокатной клети установлены валки, которые в процессе прокатки контактируют с трубой соответственно на определенном периферийном отрезке. В целом, при этом в каждой прокатной клети несколько, большей частью три валка, взаимодействуют между собой с возможностью охвата ими трубы, в основном, по всей ее периферии. Трубу прокатывают при этом до уменьшенного диаметра.

Прокатный стан содержит большей частью одну или несколько групп прокатных клетей, валки которых приводятся одним общим приводом. Привод включает в себя два двигателя (основной привод и привод наложения), вращение которых суммируется в суммирующем редукторе таким образом, что возникает необходимое повышение скорости прокатки в расположенных друг за другом прокатных клетях.

За прокатным станом часто расположены пильные устройства, с помощью которых трубу можно отрезать на нужную длину. Пильные устройства выполнены при этом большей частью в виде "летучих пил", что означает, что они в процессе пиления движутся вместе с трубой со скоростью ее подачи, т.е. процесс пиления может происходить во время транспортировки трубы. Кроме того, зачастую за прокатным станом расположены манипуляторы (роботы), которые служат, например, сталкивателями (на холодильнике). Для всех рабочих процессов (пиление, сталкивание и т.д.), происходящих вслед за процессом прокатки, предпочтительным или необходимым является как можно более равномерное движение трубы для достижения требуемой точности процессов.

В этой связи проблематичным оказался так называемый "эффект выплевывания" редукционно-растяжного прокатного стана. Когда концевые клети прокатного стана стоят не на последних местах прокатного стана, у групповых приводов наложения частота вращения в концевых клетях является слишком высокой, поэтому прокатываемое изделие, т.е. труба конечной длины, кратковременно ускоряется при выходе из задних клетей. Это значительно нарушает последующие процессы, например пиление, которое тогда не может быть осуществлено с возможностью воспроизведения или с необходимым качеством. Параметрами, влияющими на "эффект выплевывания", являются, в частности, изменяющиеся взаимодействия между прокатными клетями, особые скоростные условия и условия трения в задних клетях и динамические изменения частоты вращения. Скорость трубы может быть повышена по сравнению с установившейся скоростью выхода за счет "эффекта выплевывания" на 30%. Усиление "эффекта выплевывания" может возникнуть, если используют управление концами трубы.

В основе изобретения лежит поэтому задача создания способа редукционно-растяжной прокатки описанного выше рода, а также соответствующего устройства, с помощью которых можно было бы уменьшить или полностью устранить имеющиеся недостатки.

Эта задача решается согласно изобретению за счет того, что родовой способ включает в себя следующие этапы:

а) определение момента, в который задний в направлении подачи конец трубы покидает последнюю в направлении подачи прокатную клеть;

б) установление временнóго интервала заданной продолжительности, в котором лежит момент, когда задний в направлении подачи конец трубы покидает последнюю в направлении подачи прокатную клеть;

в) управление или регулирование привода последней прокатной клети так, что в течение продолжительности временнóго интервала выход прокатываемого изделия происходит, в основном, с постоянной скоростью.

С помощью предложенного активного управления скоростью выхода или ее регулирования можно предотвратить "эффект выплевывания", что вследствие этого обеспечивает достижение высокого качества последующих процессов; в частности, повышаются допуски на рез в процессе пиления. Предложенный способ уменьшает или устраняет в отрезок времени, в который следует считаться с "эффектом выплевывания" (т.е. во время опасной фазы ускорения), частоту вращения двигателя основного привода и привода наложения в задней группе клетей, что гарантирует постоянную скорость выхода трубы из прокатного стана.

Согласно одному усовершенствованию предусмотрено, что момент, в который задний в направлении подачи конец трубы покидает выходную прокатную клеть или группу клетей, определяют из наблюдения или контроля момента прохождения заднего конца трубы в месте, предшествующем выходной прокатной клети в направлении подачи, с учетом скорости прокатки трубы от места контроля до последней прокатной клети.

У длинных труб может быть целесообразным, если, помимо управления или регулирования привода выходной прокатной клети, происходит также управление или регулирование тех приводов, которые относятся к предшествующим в направлении подачи прокатным клетям, валки которых в течение временного интервала имеют контакт с трубой.

Наконец для управления или регулирования частоты вращения привода выходной прокатной клети можно задать допуск, который нельзя нарушать, т.е. превышать.

Редукционно-растяжной прокатный стан согласно изобретению для осуществления способа содержит, по меньшей мере, две прокатные клети с валками, причем имеются, по меньшей мере, два привода для валков двух разных прокатных клетей. Согласно изобретению предусмотрено, что имеются средства для определения момента, в который задний в направлении подачи конец трубы покидает выходную в направлении подачи прокатную клеть, и средства для управления или регулирования привода выходной прокатной клети так, что в течение заданного временного интервала привод валков выходной прокатной клети происходит с уменьшенной частотой вращения.

В соответствии с усовершенствованием в направлении подачи перед выходной прокатной клетью расположен датчик, предназначенный для регистрации момента прохождения конца трубы. Далее датчик может передавать свой измеренный сигнал блоку управления или регулирования, который воздействует на привод выходной прокатной клети.

По меньшей мере, привод расположенных последними в направлении подачи прокатных клетей редукционно-растяжного прокатного стана может быть выполнен в виде общего привода наложения, который содержит суммирующий редуктор и два двигателя. Привод, приводящий расположенные последними в направлении подачи прокатные клети, может приводить, по меньшей мере, три прокатные клети.

Предпочтительно в направлении подачи за выходной прокатной клетью расположено пильное устройство; оно может содержать "летучую пилу". Далее за последней прокатной клетью может быть расположен автоматический манипулятор.

Пример выполнения изобретения изображен на чертежах, на которых:

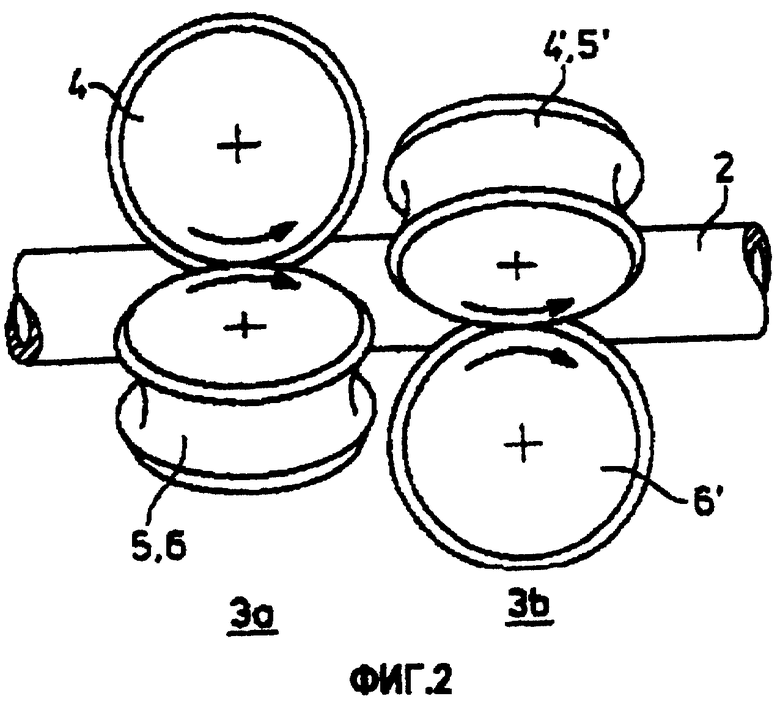

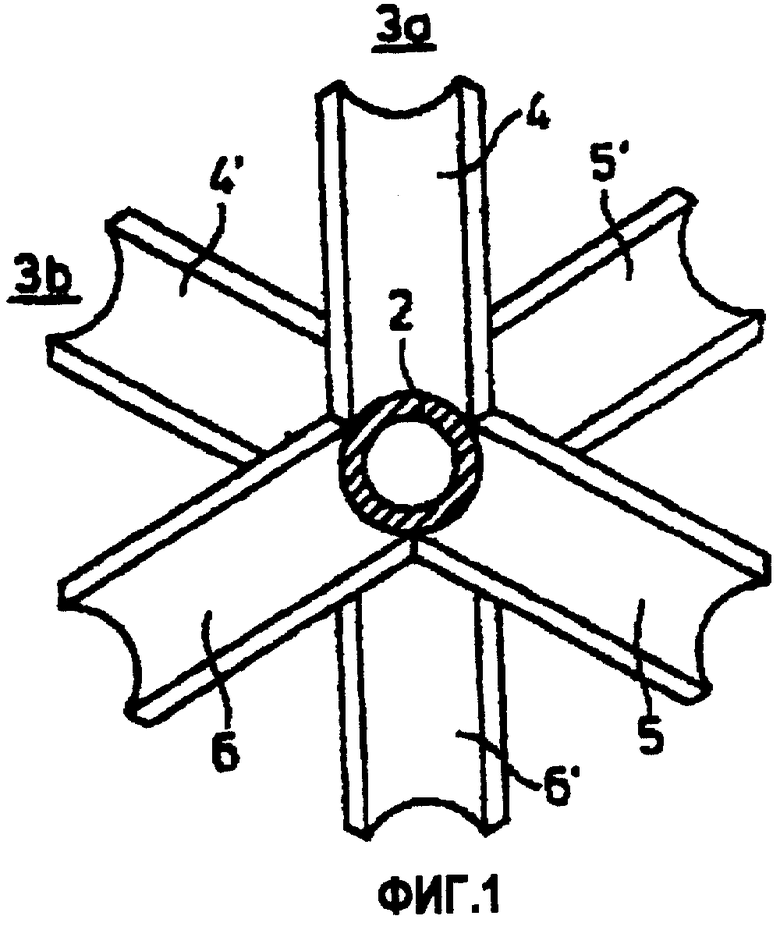

на фиг.1 схематично показан общий вид двух валковых пар при рассмотрении в направлении подачи трубы;

на фиг.2 - относящийся к фиг.1 вид сбоку;

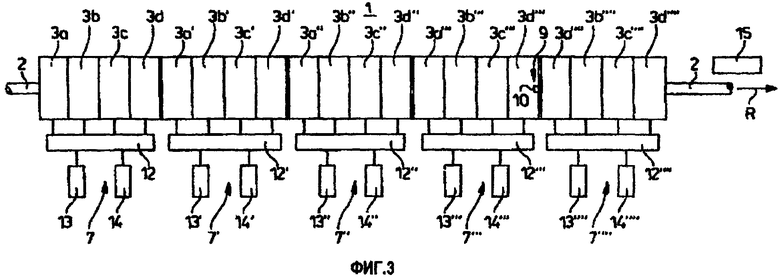

на фиг.3 - схематично конструкция редукционно-растяжного прокатного стана;

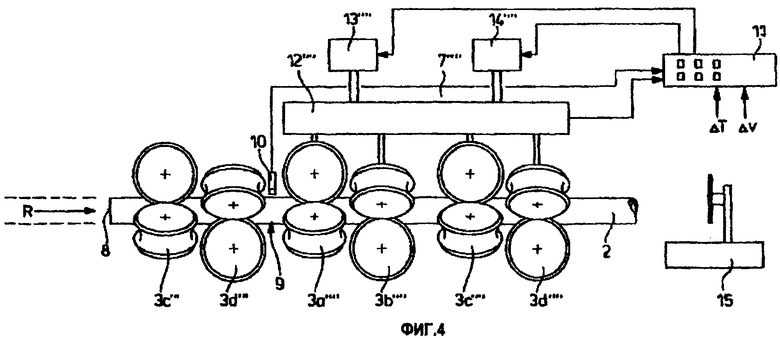

на фиг.4 - фрагмент фиг.3 с расположенными последними в направлении подачи прокатными клетями;

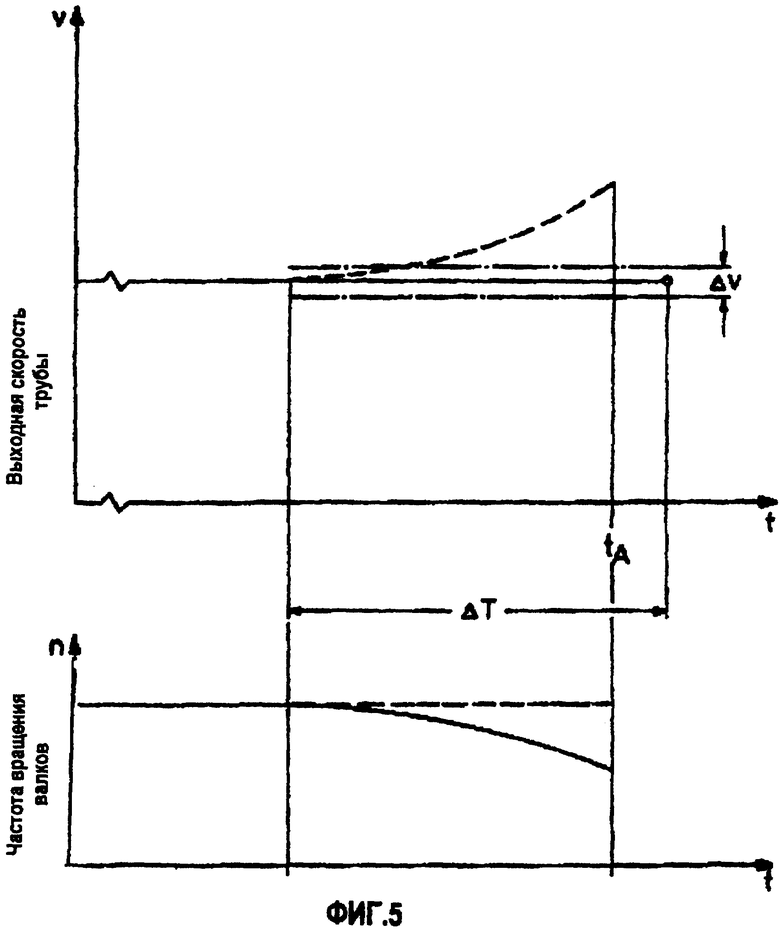

фиг.5 - характеристика частоты вращения валков выходной прокатной клети в зависимости от времени.

На фиг.1 и 2 можно схематично видеть, как две валковые пары 4, 5, 6 и 4′, 5′, 6′ прокатывают трубу в редукционно-растяжном прокатном стане. Валки 4, 5, 6 относятся к первой прокатной клети 3а, а валки 4′, 5′, 6′ - ко второй прокатной клети 3b. Обе прокатные клети 3а, 3b относятся к первой группе прокатных клетей редукционно-растяжного прокатного стана, как это описано ниже. Для того чтобы трубу 2 конечной длины L при ее прохождении через редукционно-растяжной прокатный стан можно было прокатать равномерно по всей ее периферии, валки двух следующих друг за другом прокатных клетей 3а, 3b повернуты каждый на 60° вокруг оси трубы, как это хорошо видно на фиг.1, 2.

На фиг.3 схематично показана конструкция редукционно-растяжного прокатного стана 1. В направлении R подачи трубы 2 друг за другом расположено определенное число прокатных клетей 3. В каждой прокатной клети, как видно на фиг.1, 2, расположены валки. В процессе прокатки в каждой прокатной клети 3 диаметр трубы 2 немного уменьшается, причем между отдельными прокатными клетями 3 поддерживается растягивающее напряжение для растяжения трубы 2. Из-за уменьшающегося от клети к клети диаметра валков последующие валки должны вращаться все быстрее.

Это осуществляют приводы 7, 7′, 7", 7′′′, 7"" для схематичных пяти групп прокатных клетей 3, 3′, 3", 3′′′, 3"". Приводы 7, 7′, 7", 7′′′, 7"" выполнены в виде приводов наложения, содержащих каждый два двигателя 13, 13′, 13", 13′′′, 13"" и 14, 14′, 14", 14′′′, 14"". Двигатели 13, 14 приводят суммирующие редукторы 12, 12′, 12", 12′", 12"", в которых вращение двигателей 13, 14 суммируется. Согласование в суммирующем редукторе 12 заботится о возрастающей от клети к клети характеристике скорости вращения.

За прокатным станом 1 расположено пильное устройство 15, с помощью которого прокатанную трубу 2 отрезают на нужную длину. Пильное устройство выполнено в виде "летучей пилы", т.е. пила движется в процессе пиления в направлении R подачи со скоростью выталкивания трубы с целью получения чистого реза.

Внутри группы прокатных клетей 3, 3′, 3", 3′′′, 3"" возникает, как уже сказано, соотношение частот вращения за счет привода наложения от клети к клети определенным образом. Когда конечные клети прокатного стана 1, а именно клети 3с"", 3d"", не находятся на последних местах прокатного стана 1, частота n вращения в конечных клетях 3с"", 3d"" из-за группового привода 7"" наложения слишком высока, поэтому труба 2 при выходе из последних клетей кратковременно ускоряется. Этот "эффект выплевывания" существенно мешает последующему процессу в примере выполнения, следовательно, процессу пиления.

Для уменьшения или устранения "эффекта выплевывания" необходимо действовать следующим образом.

Перед последней группой прокатных клетей 3а"", 3b"", 3с"", 3d"" в месте 9 контроля расположен датчик 10. Как видно, в частности, на фиг.4, датчик 10 регистрирует, когда задний конец 8 трубы 2 проходит место 9. Зарегистрированный датчиком 10 сигнал подают в блок 11 управления или регулирования. В блок 11 управления или регулирования суммирующий редуктор 12"" (или двигатели 13"", 14"") подает значения приводных частот вращения валков. В блоке 11 управления или регулирования можно поэтому простым образом вычислить момент tA, в который труба 2 выталкивается из прокатного стана 1, т.е. когда конец 8 трубы покинет последнюю прокатную клеть 3d"".

Блоку управления или регулирования задают далее временнóй интервал ΔТ, который, как видно на фиг.5, определен так, что вычисленный момент tA приходится на окончание временного интервала ΔТ. Блок управления или регулирования (через двигатели 13"", 14"") в течение временнóго интервала ΔТ целенаправленно осуществляет управление или регулирование частоты n вращения, в частности, валков последней прокатной клети 3d"", так что скорость выхода трубы не покидает пределов заданного поля ΔV допуска.

На фиг.5 штриховой линией обозначена кривая, которая возникла бы без этих мер. Скорость V возрастает вплоть до момента tA выталкивания трубы, что существенно мешает последующему процессу пиления. Описанные действия гарантируют, что не будут покинуты пределы обозначенного штрихпунктиром поля ΔV допуска на скорость. Вследствие этого процесс пиления может быть осуществлен точно.

Повышение скорости при выталкивании трубы эффективно предотвращается за счет этого, причем одновременно поддерживается растяжение трубы между отдельными прокатными клетями 3а"", 3b"", 3с"", 3d"".

Помимо управления или регулирования привода 7"" выходной прокатной клети 3d"", может происходить также управление или регулирование в направлении R подачи предшествующих приводов, например 7"", если валки соответствующих прокатных клетей во временном интервале ΔТ имеют контакт с трубой 2. Это предотвращает нежелательное напряжение в трубе. Как правило, однако, будет достаточным оказать влияние на привод 7"" последней группы прокатных клетей 3а"", 3b"", 3с"", 3d"".

Как значения продолжительности временнóго интервала ΔТ, так и величина поля ΔV допуска задают блоку управления или регулирования, причем значения определяют эмпирически для конкретных случаев применения. Значения могут быть отображены на визуализирующем ПК прокатного стана. Согласование данных возможно в любое время путем соответствующего ввода в блок управления или регулирования. При необходимости оптимальные данные могут быть также получены из интерполяции известных значений для существующих редукционно-растяжных прокатных станов.

Особенно предпочтительно предусмотреть описанный способ, по меньшей мере, в последних трех прокатных клетях. В примере выполнения управление или регулирование происходит для последних четырех прокатных клетей 3а"", 3b"", 3с"", 3d"".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКЦИОННО-РАСТЯЖНОЙ ПРОКАТНЫЙ СТАН С УЛУЧШЕННЫМ ДОПУСКОМ ДИАМЕТРА И ТОЛЩИНЫ СТЕНКИ | 2019 |

|

RU2751408C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕДУКЦИОННО-РАСТЯЖНЫМ ТРУБОПРОКАТНЫМ СТАНОМ | 2018 |

|

RU2748571C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕДУКЦИОННО-РАСТЯЖНЫМ ПРОКАТНЫМ СТАНОМ С ЦЕЛЬЮ КОМПЕНСАЦИИ ТОЛЩИНЫ СТЕНКИ | 2019 |

|

RU2758745C1 |

| КОНТРОЛЬ ТОЛЩИНЫ СТЕНКИ ПРИ РЕДУКЦИОННО-РАСТЯЖНОЙ ПРОКАТКЕ ТРУБ | 2019 |

|

RU2770113C1 |

| СПОСОБ МИНИМИЗАЦИИ УТОЛЩЕННЫХ КОНЦОВ ПРИ ПРОКАТКЕ ТРУБ В РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 1999 |

|

RU2224607C2 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| РЕДУКЦИОННО-РАСТЯЖНОЙ СТАН | 2000 |

|

RU2227072C2 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| РЕДУКЦИОННЫЙ СТАН | 2000 |

|

RU2215600C2 |

| Способ настройки редукционно-растяжного стана | 1979 |

|

SU997864A1 |

Изобретение относится к трубному производству, в частности к способу эксплуатации редукционно-растяжного прокатного стана для прокатки трубы конечной длины. Задача изобретения - устранение кратковременного ускорения при выходе трубы из последней клети. Изобретение содержит, по меньшей мере, две прокатные клети, которые расположены друг за другом в направлении подачи трубы, причем в каждой прокатной клети расположено, по меньшей мере, два взаимодействующих между собой валка, каждый из которых на определенном периферийном отрезке трубы прилегает к ней и прокатывает ее. Имеется, по меньшей мере, два привода для валков двух разных прокатных клетей для улучшения качества последующих процессов. Способ включает в себя следующие этапы: а) определение момента, в который задний в направлении подачи конец трубы покидает последнюю выходную прокатную клеть; б) установление временного интервала заданной продолжительности, в котором лежит момент, когда задний в направлении подачи конец трубы покидает выходную прокатную клеть; в) управление или регулирование привода выходной прокатной клети так, что в течение продолжительности временного интервала привод валков выходной прокатной клети происходит с уменьшенной частотой вращения, а выход трубы в соответствии с этим, в основном, с постоянной скоростью. Изобретение обеспечивает равномерное движение трубы для достижения требуемой точности процессов. 2 н. и 9 з.п. ф-лы, 5 ил.

а) определение момента (tA), в который задний в направлении (R) подачи конец (8) трубы (2) покидает последнюю выходную в направлении (R) подачи прокатную клеть (3d"");

б) установление временного интервала (ΔT) заданной продолжительности, в котором лежит момент (tA), когда задний в направлении (R) подачи конец (8) трубы (2) покидает выходную прокатную клеть (3d"");

в) управление или регулирование привода (7"") выходной прокатной клети (3d"") так, что в течение продолжительности временного интервала (ΔT) привод валков выходной прокатной клети (3d"") происходит с уменьшенной частотой вращения, а выход трубы в соответствии с этим в основном с постоянной скоростью.

| DE 3601693 А, 23.07.1987 | |||

| СПОСОБ УПРАВЛЕНИЯ РЕДУКЦИОННО-РАСТЯЖНЫЛ\И ТРУБНЫМИ СТАНАМИ С МНОГОДВИГАТЕЛЬНЫМ ПРИВОДОМ КЛЕТЕЙ | 0 |

|

SU176004A1 |

| Способ настройки редукционно-растяжного стана | 1979 |

|

SU997864A1 |

| Способ редуцирования труб с натяжением | 1987 |

|

SU1488044A1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015755C1 |

Авторы

Даты

2007-06-10—Публикация

2002-11-22—Подача