Настоящее изобретение относится к способу управления редукционно-растяжным трубопрокатным станом по ограничительной части пункта 1 формулы изобретения.

При прокатке труб с растяжением возникает обусловленное процессом утолщение или высадка толщины стенки труб на концах труб по сравнению со средней частью труб. Это связано с тем, что вследствие отсутствия предыдущих или последующих (если смотреть в направлении подачи) прокатных клетей, контактирующих с прокатываемым материалом, на переднем или заднем конце трубы продольное растяжение прокатываемого материала, достигаемое в центральной части трубы, не достигается. Участки трубы, утолщенные по этой причине с превышением допустимого допуска на толщину стенки, означают потери выхода продукции и должны быть отрезаны.

Кроме того, в частности в редукционно-растяжных трубопрокатных станах установок для производства бесшовных труб, используемые заготовочные трубы или трубные заготовки на концах могут иметь стенки увеличенной толщины, например, вследствие износа инструментов в предыдущих агрегатах. Эти высадки заготовочных труб вызывают дополнительное утолщение концов готовых труб.

Для уменьшения краевых потерь были разработаны различные способы. Практическое значение и широкое распространение получило управление краевыми потерями посредством динамического изменения частоты вращения двигателя или, соответственно, валков во время пропуска концов труб через прокатную клеть. При этом увеличивается соотношение скоростей вращения между валковыми калибрами, ближайшими к концу трубы, и, таким образом, применяется увеличенное натяжение прокатки.

Такие системы, в целом, давно известны, например, из DE 1 602 181 А или DE 1 962 792 А.

Были предложены многочисленные варианты осуществления указанных систем, например, в DE 25 57 707 Al, DE 198 40 864 Al, DE 26 45 497 А1 или DE 30 28 211 А1. Однако все указанные источники не рассматривают проблему конкретного регулирования изменения частоты вращения.

Особая сложность заключается в том, чтобы, с одной стороны, своевременно достичь упомянутых изменений частоты вращения, поскольку в противном случае они не повлияют на утолщение концов. С другой стороны, величина изменения частоты вращения и переход к постоянным частотам вращения должны быть точно согласованы, поскольку в противном случае участки, прилегающие к концам трубы, могут иметь толщину, недопустимо меньшую, чем заданная толщина стенки. Ситуация еще больше затрудняется вследствие того обстоятельства, что необходимо регулировать кривые частоты вращения до 32 приводных двигателей. Заранее определить теоретические кривые частоты вращения, позволяющие без дополнительного согласования наилучшим образом достичь укорочения утолщенных концов, невозможно. Однако для обслуживающего персонала ручная регулировка кривых частоты вращения представляет собой сложную задачу, требующую больших затрат времени.

Эта давно известная проблема привела к дальнейшим предложениям в отношении возможной автоматизации. Например, в упомянутом документе DE 1 962 792 А1 описывается использование обнаружения первого пропуска, с одной стороны, посредством датчиков перед редукционно-растяжным трубопрокатным станом, и, с другой стороны, посредством обнаружения изменения частоты вращения двигателя вследствие изменения нагрузки при входе или выходе трубы из валкового калибра. Это позволяет лучше отслеживать положение концов трубы и достичь частично автоматической адаптации параметров управления. Однако этот вид отслеживания труб в редукционно-растяжном трубопрокатном стане не подходит для прокатных станов, в которых группы валковых калибров приводятся в движение посредством общих двигателей. Развитие современных частотно-регулируемых асинхронных двигателей также привело к тому, что резкие снижения частоты вращения вследствие изменения нагрузки минимальны и вряд ли могут быть распознаны устройством регулирования концов труб.

Также были предложены решения, при которых дополнительные датчики, например световые барьеры или фотоэлементы в редукционно-растяжном трубопрокатном стане, берут на себя обнаружение текущего положения переднего или заднего конца трубы и, таким образом, запускают осуществление регулирования частоты вращения. Однако вследствие неблагоприятных влияний окружающей среды, неизбежно возникающих в редукционно-растяжном трубопрокатном стане, таких как разбрызгиваемая вода, пар или пыль, такие системы не могут быть надежными в течение длительного времени.

В JP Н07246414 А описывается автоматическое согласование частот вращения двигателей на основе результатов измерений трубы. Тем не менее, время применения и продолжительность эффекта не согласуются. Однако оба фактора сильно влияют на результат регулировки. Кроме того, не учитывается влияние поступающей трубы. Аналогичным образом не упоминается обобщение множества прокаток для минимизации влияния ошибок измерения или, соответственно, выпадающих значений.

Недостатком уровня техники является то, что при практической эксплуатации операторы прокатного стана, как правило или, по меньшей мере, в начале процесса прокатки должны предпринимать корректирующие настройки на устройстве регулирования толщины концов труб (crop end control, СЕС). При необходимости, например, вследствие износа инструментов, адаптацию требуется предпринимать также в течение процесса прокатки.

Задача изобретения состоит в том, чтобы предложить способ управления редукционно-растяжным трубопрокатным станом, позволяющий снизить потери выхода продукции из-за утолщенных концов труб.

В отношении вышеупомянутого способа эта задача согласно изобретению решается отличительными признаками пункта 1 формулы изобретения. Посредством согласования (адаптации) частот вращения во время пропуска трубы может быть достигнуто особенно точное влияние на результирующее изменение толщины стенки в области концов трубы.

В автоматическом режиме устройство регулирования толщины концов труб самостоятельно контролирует и оценивает достигнутые результаты в отношении толщины стенки на концах трубы и для последующих труб устанавливает новую величину и временную характеристику (протекание во времени) изменения частоты вращения на концах трубы.

Дополнительные преимущества изобретения состоят в том, что облегчается работа операторов прокатного стана. Оптимальные настройки устройства регулирования толщины концов труб находятся быстрее и лучше поддерживаются во время процесса прокатки.

В усовершенствованном варианте осуществления изобретения временная характеристика частот вращения характеризуется моментом времени начала изменения частоты вращения и моментом конца изменения частоты вращения. При этом в особенно предпочтительном варианте предусмотрено, что временная характеристика характеризуется моментом времени начала или моментом времени конца и скоростью изменения.

Для более точного регулирования может быть предусмотрено, что оценка характеристики толщины стенки производится по меньшей мере на трех участках профиля толщины стенки.

В общем случае, предпочтительным образом может быть предусмотрено, что оценку характеристики толщины стенки производят на основе множества целевых значений.

В особенно предпочтительном варианте осуществления изобретения может быть предусмотрено, что способ скомбинирован с системой контроля толщины стенок для автоматического регулирования толщины стенок вне утолщенных концов.

При управлении редукционно-растяжным трубопрокатным станом, предпочтительном в смысле настоящего изобретения, характеристики толщины стенки на концах могут исследоваться на наличие циклических структур, причем такие структуры учитываются при управлении двигателями.

В одном из возможных усовершенствованных вариантов осуществления изобретения может выполняться измерение профиля толщины стенок поступающей трубной заготовки, причем величины и временные характеристики изменений частоты вращения при регулировании концов труб согласуют с измеренными значениями толщины стенок трубной заготовки. Таким образом, с целью улучшения диаметров концов трубы уже на очень ранней стадии осуществляют вмешательство в процесс пластического деформирования трубной заготовки в трубу в качестве конечного продукта.

При этом в предпочтительном варианте осуществления характеристики толщины стенки на концах трубной заготовки могут исследоваться на наличие циклических структур, и такие структуры могут также приниматься во внимание.

Кроме того, при этом может быть предусмотрено, что способ скомбинирован с системой контроля толщины стенок для автоматического регулирования толщины стенок вне утолщенных концов.

Дополнительная мера, улучшающая изобретение, состоит в автоматическом обнаружении первого пропуска.

Еще одна мера, улучшающая изобретение, состоит в учете фактических изменений толщины стенки на концах поступающих заготовочных труб.

Еще одна мера, улучшающая изобретение, состоит в задании необходимых или идеальных форм концов труб для каждого размера.

Еще одна мера, улучшающая изобретение, состоит в использовании алгоритмов распознавания образов для оценки характеристики толщины стенки каждого конца трубы.

Еще одна мера, улучшающая изобретение, состоит в моделировании для предварительного расчета эффективности изменения регулировки.

Еще одна мера, улучшающая изобретение, состоит в итерации настройки устройства регулирования толщины концов труб по множеству трубных заготовок для нахождения стабильного оптимального значения.

Ниже при помощи прилагаемых чертежей более подробно поясняется предпочтительный пример осуществления изобретения.

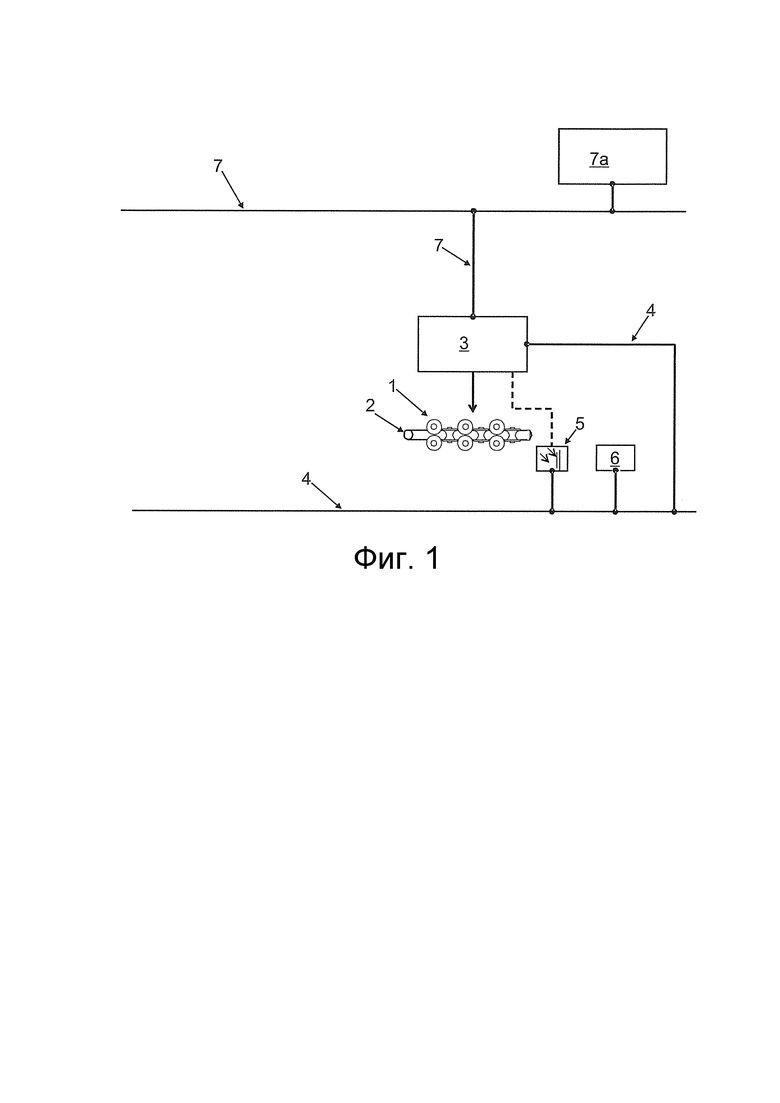

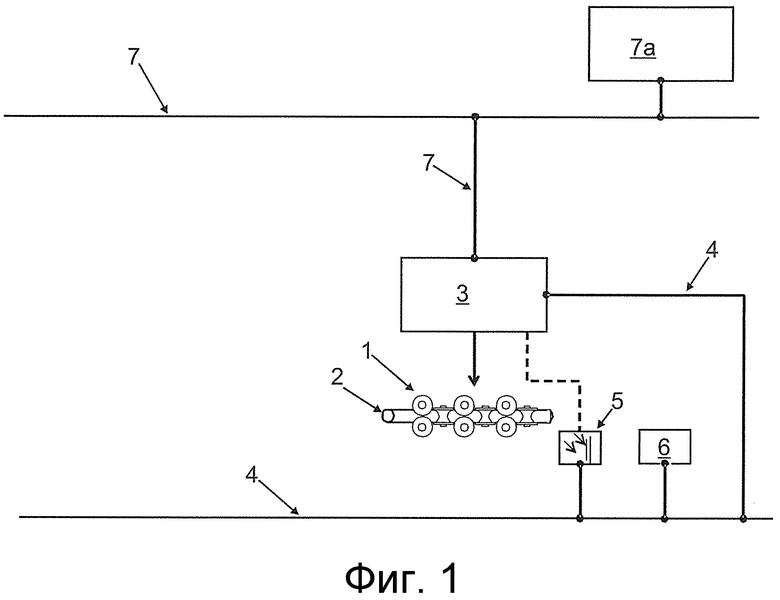

На фиг. 1 схематично показан редукционно-растяжной трубопрокатный стан со схемой его управления.

Редукционно-растяжной трубопрокатный стан содержит множество валков в прокатных клетях 1, приводимых в движение регулируемыми двигателями. При этом прокатка с натяжением прокатываемого материала 2 происходит посредством целенаправленного управления двигателями с различными частотами вращения, так что прокатываемый материал между валками подвергается растягивающему напряжению.

Двигатели снабжаются электрической энергией через программируемый логический контроллер (ПЛК) 3. ПЛК 3 берет на себя опрос и/или расчет частот вращения двигателей во время прокатки.

ПЛК 3 посредством сети 4 в виде полевой шинной системы соединен с датчиками 5, 6, так что измеряемые значения поступают непосредственно в ПЛК. В данном случае датчики 5 в качестве примера представляют собой датчики положения, например, в виде световых барьеров. Датчики 6 определяют дополнительные измеряемые значения для контроля прокатки, в частности диаметр, толщину стенки и температуру прокатываемого материала.

К тому же ПЛК 3 посредством сети 7, не способной работать в реальном времени, может обмениваться данными с компьютером для управления технологическим процессом 7а уровня управления технологическим процессом.

На редукционно-растяжном трубопрокатном стане, описанном выше в качестве примера, может быть осуществлен способ согласно изобретению для управления редукционно-растяжным трубопрокатным станом. При этом толщину стенок концов растянутых труб регулируют посредством управления одним или более двигателями редукционно-растяжного трубопрокатного стана.

Осуществляют по меньшей мере одно измерение толщины стенки на выходной стороне посредством датчиков 6 и автоматическое согласование (адаптацию) величины изменения частоты вращения двигателей с измеренным профилем толщины стенки трубы. Согласно изобретению на основании измеренных значений толщины стенки трубы также автоматически согласуют (адаптируют) временную характеристику (протекание во времени) изменений частоты вращения отдельных или всех двигателей.

Временная характеристика частот вращения характеризуется моментом времени начала изменения частоты вращения и моментом конца изменения частоты вращения. В частности временная характеристика, кроме того, характеризуется скоростью изменения частот вращения.

Оценку характеристики толщины стенки производят по меньшей мере на трех участках профиля толщины стенки.

Кроме того, оценку характеристики толщины стенки производят на основе множества целевых значений.

При этом способ регулирования толщины концов труб скомбинирован с системой контроля толщины стенок для автоматического регулирования толщины стенок вне утолщенных концов.

Значения, измеренные посредством датчиков 6, анализируют с помощью программ, причем характеристики толщины стенки на концах исследуют на наличие циклических структур, и при управлении двигателями также принимают во внимание такие структуры.

Дополнительно к измерению толщины стенок (частично) растянутых труб производят измерение профиля толщины стенок поступающей трубной заготовки, причем величины и временные характеристики изменений частоты вращения при регулировании концов труб согласуют с измеренными значениями толщины стенок трубной заготовки.

При этом характеристики толщины стенки на концах трубной заготовки исследуют на циклические структуры, и также принимают во внимание такие структуры.

В целом способ скомбинирован с системой контроля толщины стенок для автоматического регулирования толщины стенок вне утолщенных концов.

Перечень условных обозначений

1 прокатные клети с валками и двигателями

2 прокатываемый материал

3 программируемый логический контроллер (ПЛК)

4 шинная система, полевая шина

5 датчики, датчики положения

6 датчики диаметра, толщины стенки, температуры и т.д.

7 сеть на уровне управления технологическим процессом

7а компьютер для управления технологическим процессом

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬ ТОЛЩИНЫ СТЕНКИ ПРИ РЕДУКЦИОННО-РАСТЯЖНОЙ ПРОКАТКЕ ТРУБ | 2019 |

|

RU2770113C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ ВАЛКОВ ДЛЯ МИНИМИЗАЦИИ ОБРАЗОВАНИЯ ВНУТРЕННЕГО МНОГОДУГОВОГО ПРОФИЛЯ | 2000 |

|

RU2247615C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕДУКЦИОННО-РАСТЯЖНЫМ ПРОКАТНЫМ СТАНОМ С ЦЕЛЬЮ КОМПЕНСАЦИИ ТОЛЩИНЫ СТЕНКИ | 2019 |

|

RU2758745C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РЕДУКЦИОННО-РАСТЯЖНОГО ПРОКАТНОГО СТАНА И РЕДУКЦИОННО-РАСТЯЖНОЙ ПРОКАТНЫЙ СТАН | 2002 |

|

RU2300433C2 |

| СПОСОБ МИНИМИЗАЦИИ УТОЛЩЕННЫХ КОНЦОВ ПРИ ПРОКАТКЕ ТРУБ В РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 1999 |

|

RU2224607C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2271888C2 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2275978C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2271887C2 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

Изобретение относится к области трубопрокатного производства и может быть использовано при управлении редукционно-растяжным трубопрокатным станом. Способ включает по меньшей мере одно измерение толщины стенки конца растянутой трубы на выходной стороне стана и управление по меньшей мере одним двигателем стана, обеспечивающее автоматическую адаптацию частоты вращения по меньшей мере одного двигателя к измеренной толщине стенки и соответствующее регулирование толщины стенки конца трубы. При этом к измеренным значениям толщины стенки трубы дополнительно автоматически адаптируют протекание во времени изменения частоты вращения упомянутого по меньшей мере одного двигателя. Использование изобретения позволяет повысить качество готовой продукции и снизить потери ее выхода. 5 з.п .ф-лы, 1 ил.

1. Способ управления редукционно-растяжным трубопрокатным станом (1), включающий по меньшей мере одно измерение толщины стенки конца растянутой трубы на выходной стороне упомянутого стана (1) и управление по меньшей мере одним двигателем упомянутого стана (1), обеспечивающее автоматическую адаптацию частоты вращения по меньшей мере одного двигателя к измеренной толщине стенки и соответствующее регулирование толщины стенки конца трубы, отличающийся тем, что

к измеренным значениям толщины стенки трубы дополнительно автоматически адаптируют протекание во времени изменения частоты вращения упомянутого по меньшей мере одного двигателя.

2. Способ по п. 1, отличающийся тем, что упомянутое протекание во времени изменения частоты вращения характеризуют моментом времени начала изменения частоты вращения и моментом времени конца изменения частоты вращения.

3. Способ по п. 1, отличающийся тем, что упомянутое протекание во времени изменения частоты вращения характеризуют моментом времени начала изменения частоты вращения или моментом времени конца изменения частоты вращения и скоростью упомянутого изменения.

4. Способ по любому из пп. 1-3, отличающийся тем, что упомянутое измерение толщины стенки производят по меньшей мере на трех участках профиля стенки.

5. Способ по любому из пп. 1-4, отличающийся тем, что при регулировании толщины стенки конца трубы учитывают множество целевых значений толщины.

6. Способ по любому из пп. 1-5, отличающийся тем, что выполняют измерение толщины стенок поступающей на стан (1) трубной заготовки, а при адаптации частоты вращения и протекания во времени изменения частоты вращения упомянутого по меньшей мере одного двигателя при регулировании толщины стенки конца трубы учитывают измеренные значения толщины стенок трубной заготовки.

| JPH 07246414 A, 26.09.1995 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ РЕДУКЦИОННО-РАСТЯЖНОГО ПРОКАТНОГО СТАНА И РЕДУКЦИОННО-РАСТЯЖНОЙ ПРОКАТНЫЙ СТАН | 2002 |

|

RU2300433C2 |

| СПОСОБ МИНИМИЗАЦИИ УТОЛЩЕННЫХ КОНЦОВ ПРИ ПРОКАТКЕ ТРУБ В РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 1999 |

|

RU2224607C2 |

| Устройство для регулирования толщины стенки труб при редуцировании | 1977 |

|

SU715159A1 |

| DE 3819571 A1, 07.12.1989 | |||

| DE 102015118065 A1, 27.04.2017. | |||

Авторы

Даты

2021-05-26—Публикация

2018-11-20—Подача