Изобретение относится к порошково металлургии, в частности к обработке спеченных изделий водяным паром.

Цель изобретения - повышение качества изделий,

Парооксидирование спеченных изделий из порошков железа начинается с нагрева изделия в струе водяного пара со скоростью нагрева не менее 0,5°С/с до 400-550 С и последующим их охлаждением на воздухе, В процессе .парооксидирования под действием температурных напряжений происходит разрушение начальной окисной пленкиFejO,.и освобождение активной чистой поверхности металла. Так как парциальное давление диссоциации кислорода в водяном паре ниже равновесного давления диссоциации окиси железа , последний в этой среде неустойчив и восстанавливается до FejO, что резко интенсифицирует процесс окисления. Кроме того,, окисление активной повсфхности изделий при возрастании температуры также значительно повьшает интенсивность процесса за счет снижения защитного действия пленки магнетита Fe-jO Окисление поверхностей изделий приводит

- 30

к вьщелению тепловой энергии, что -по вышает температуру в области окисления и тоже интенсифицирует процесс парооксидирования, так как минимальное значение скорости нагрева выбрано исходя из времени интенсивного 35 окисления поверхностей изделий при 500°С, и для железа оно составляет 5-7 мин. .Заглушка

При нагреве с высокими скоростями (свыше 0,) и обработке в струе 40 Втулка пара процесс оксидирования протекает

гораздо интенсивнее. Достигается ик-f

тенсификация процесса в 16 раз (привес деталей на 1,3%, т.е. вес образовавшихся окислов, закрывающих по- 45 ры, достигается за 30 мин, а по известному способу - за 8 ч). Сравнительные испытания коррозионной стойкости проведены в 3%-ном растворе NaCl при IS-ZS C. Максимальная кор- 50 розионная стойкость при обработке по предлагаемому способу 4 сут, а по известному способу (конвективный нагрев) 1 сут,

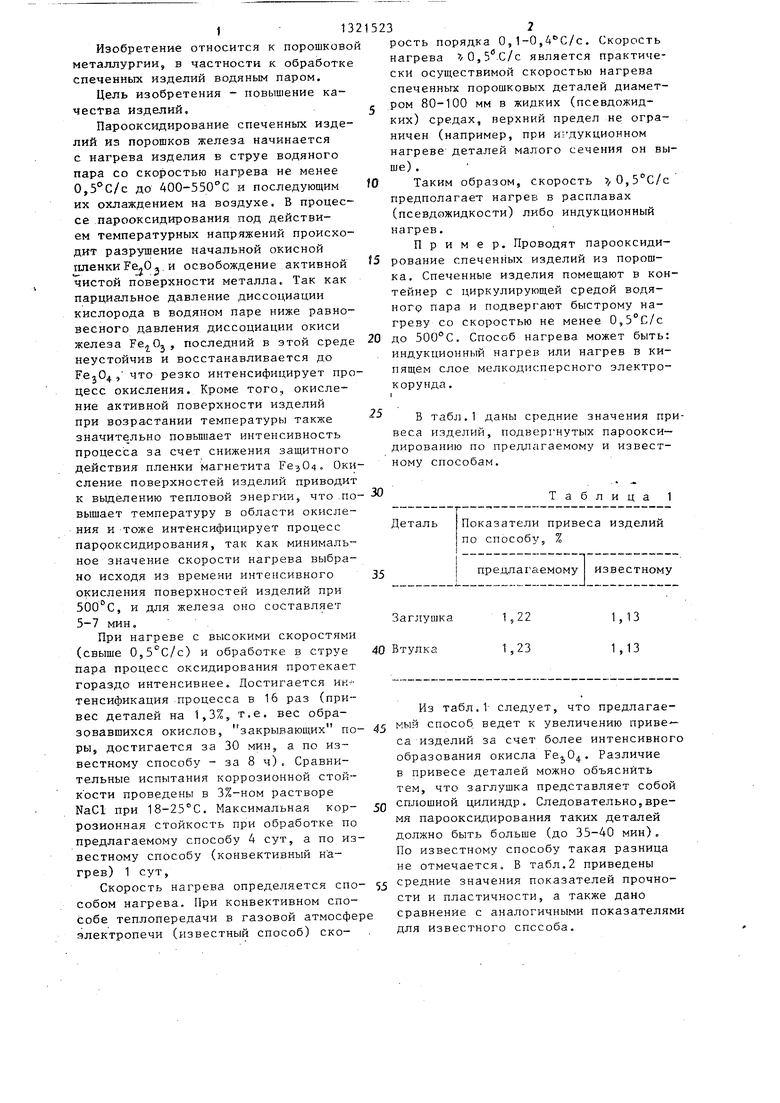

Таблица 1

1,22 1,23

1,13 1,13

Из табл.1- следует, что предлагаемый способ ведет к увеличению приве-- са изделий за счет более интенсивного образования окисла . Различие в привесе деталей можно объяснить тем, что заглушка представляет собой сплошной цилиндр. Следовательно,время парооксидирования таких деталей должно быть больше (до 35-40 мин). По известному способу такая разница

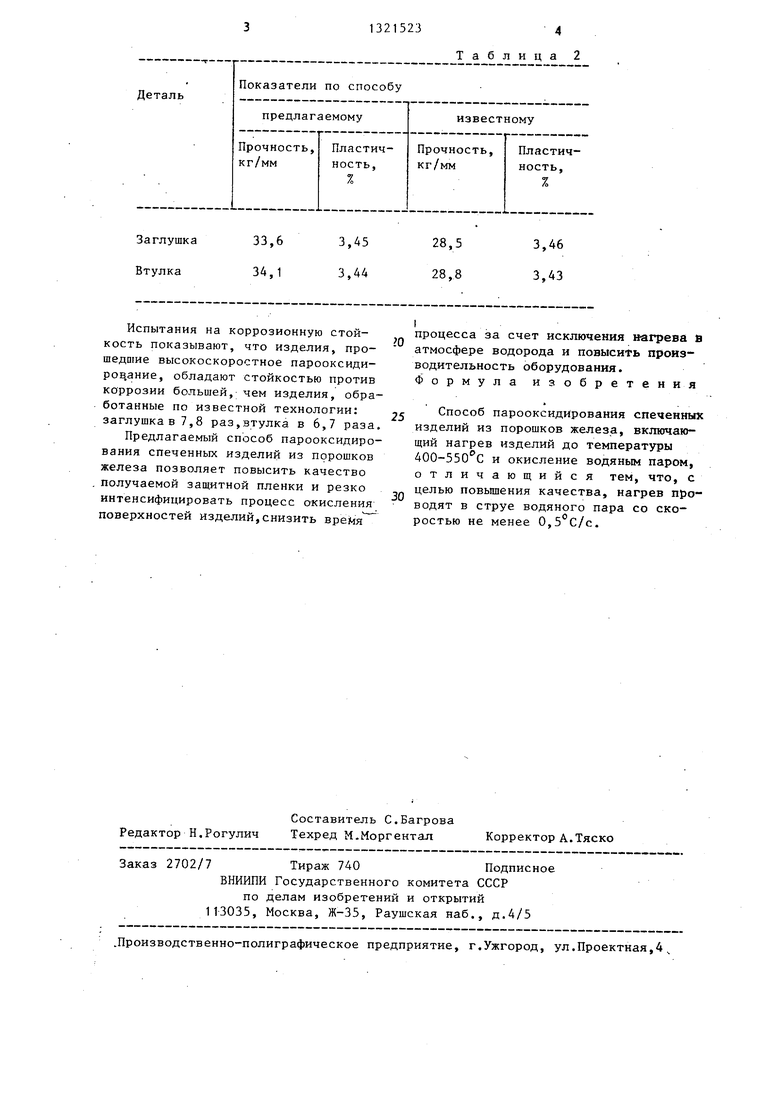

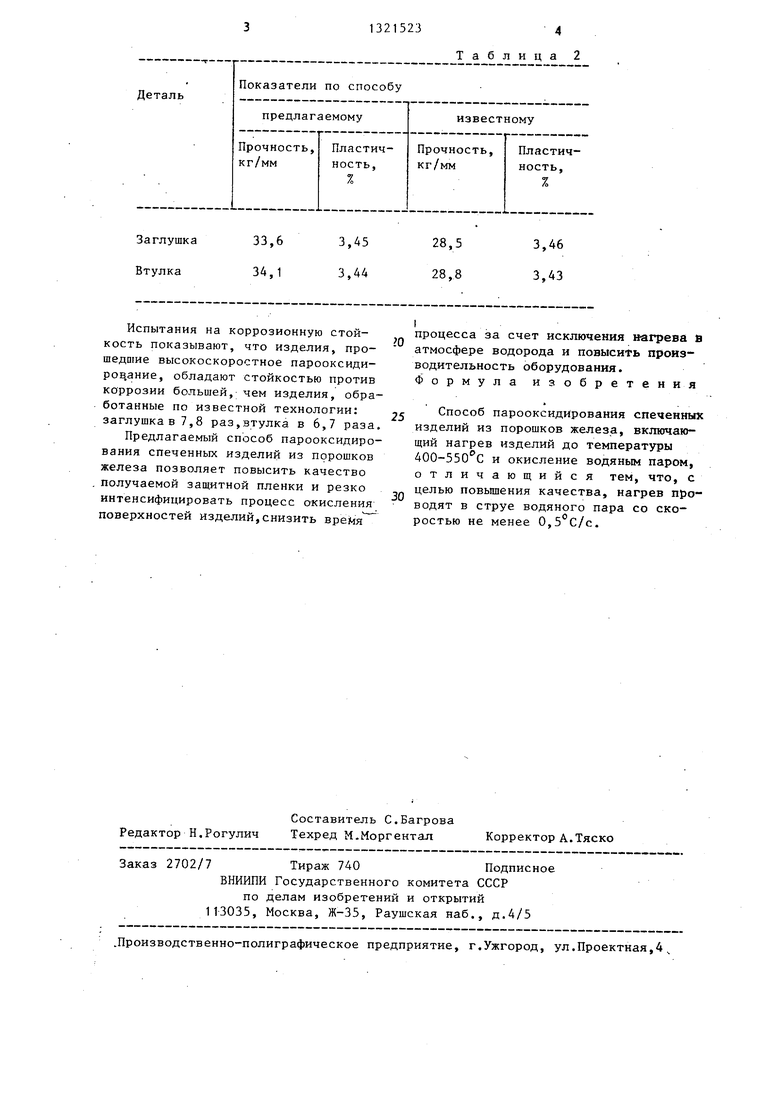

не отмечается. В табл.2 приведены

Скорость нагрева определяется спо- 55 средние значения показателей прочно- собом нагрева. При конвективном спо- сти и пластичности, а также дано собе теплопередачи в газовой атмосфере сравнение с аналогичными показателями электропечи (известный способ) ско- . известного способа.

fO

f5

20

25

30

35 Заглушка

рость порядка 0,1-0,4 С/с. Скорость нагрева 70,5.C/c является практически осуществимой скоростью нагрева спеченных порошковых деталей диаметром 80-100 мм в жидких (псевдожидких) средах, верхний предел не ограничен (например, при индукционном нагреве деталей малого сечения он выше) .

Таким образом, скорость /0,5°С/с предполагает Harpeei в расплавах (псевдожидкости) либо индукционный нагрев.

Пример. Проводят парооксиди- рование спеченных изделий из порошка. Спеченные изделия помещают в контейнер с циркулирующей средой водяного пара и подвергают быстрому нагреву со скоростью не менее до 500 С, Способ нагрева может быть: индукционный нагрев или нагрев в кипящем слое мелкодисперсного электрокорунда, i

В табл.1 даны средние значения привеса изделий, подвергнутых пароокси- дированию по предлагаемому и известному способам.

Таблица 1

1,22 1,23

1,13 1,13

Из табл.1- следует, что предлагаемый способ ведет к увеличению приве-- са изделий за счет более интенсивног образования окисла . Различие в привесе деталей можно объяснить тем, что заглушка представляет собой сплошной цилиндр. Следовательно,время парооксидирования таких деталей должно быть больше (до 35-40 мин). По известному способу такая разница

Испытания на коррозионную стойкость показывают, что изделия, про- шедп1Ие высокоскоростное парооксиди- , обладают стойкостью против коррозии большей, чем изделия, обработанные по известной технологии: заглушка в 7,8 раз,втулка в 6,7 раза.

Предлагаемый способ парооксидиро- вания спеченных изделий из порошков железа позволяет повысить качество получаемой защитной пленки и резко интенсифицировать процесс окисления поверхностей изделий, снизить время

Редактор Н.Рогулич

Составитель С.Багрова Техред М.Моргентал

Заказ 2702/7 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 2

I

процесса за счет исключения нагрева в

атмосфере водорода и повысить производительность оборудования. Формула изобретен и я

Способ парооксидйрования спеченных изделий из порошков железа, включающий нагрев изделий до температуры АСО-ЗЗО С и окисление водяным паром, отличающийся тем, что, с целью повьппения качества, нагрев проводят в струе водяного пара со скоростью не менее 0,5°С/с.

Корректор А.Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАРООКСИДИРОВАНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ЖЕЛЕЗА | 2002 |

|

RU2222411C2 |

| СПОСОБ ПАРООКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2000 |

|

RU2190687C2 |

| Способ получения защитной оксидной пленки на металлической поверхности | 2016 |

|

RU2638869C1 |

| Способ изготовления спеченных изделий на основе железа | 1975 |

|

SU555990A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СМАЗКА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2006343C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1986 |

|

RU1410560C |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Способ спекания изделий из порошковых материалов | 1983 |

|

SU1154049A1 |

| СПОСОБ ПРОПИТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2175956C2 |

Изобретение относится к порошковой металлургии, к обработке спеченных изделий водяным паром. Целью изобретения является повышение качества изделий, которая достигается тем, что в способе парооксидирования спеченных изделий из порошков железа нагрев изделий до С проводят в струе водяного пара со скоростью не менее 0,5 С/с. 2 табл. (Л С

| Gabe D.R | |||

| Gorrosionand protection of sintered metal pards - Powder Met, 1977, 20 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Порошковая металлургия | |||

| Спеченные и композиционные материалы./Под ред | |||

| В.Шатта | |||

| - М.: Металлургия, 1983, с.184-185. | |||

Авторы

Даты

1987-07-07—Публикация

1985-09-23—Подача