сд

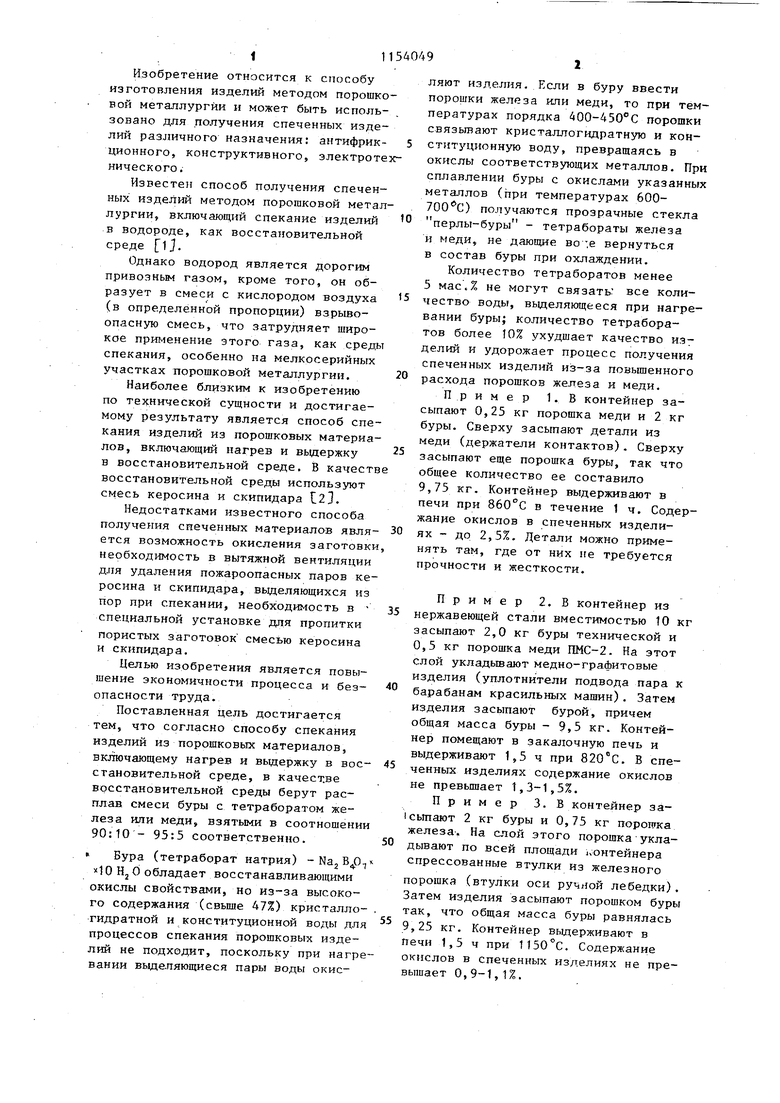

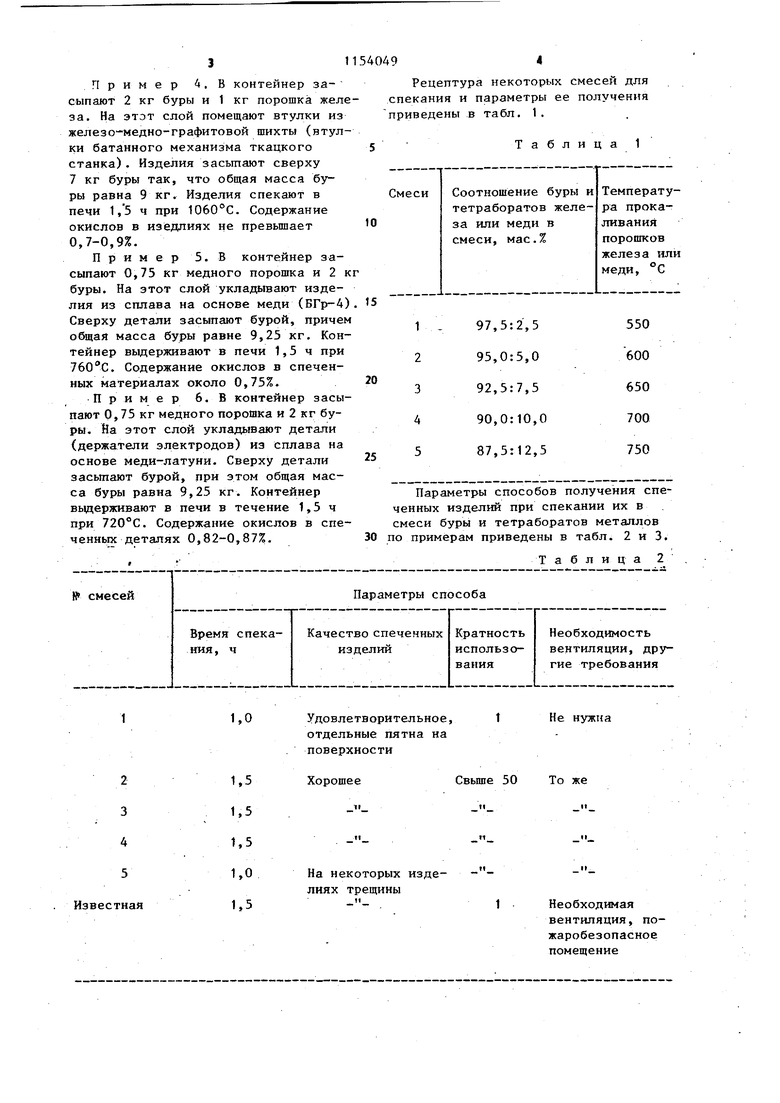

4 О СО Изобретение относится к способу изготовления изделий методом порошко вой металлургии и может быть использовано для получения спеченных изделий различного назначения: антифрикционного, конструктивного, электроте нического. Известен способ получения спеченных изделий методом порошковой метал лургии включающий спекание изделий в водороде, как восстановительной среде lj. Однако водород является дорогим привозньм газом, кроме того, он образует в смеси с кислородом воздуха (в определенной пропорции) взрывоопасную смесь, что затрудняет широкое при1 1енение этого газа, как среды спекания, особенно на мелкосерийных участках порошковой металлургии. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ спекания изделий из порошковых материалов, включающий нагрев и выдержку в восстановительной среде. В качеств восстановительной среды используют смесь керосина и скипидара С23. Недостатками известного способа получения спеченных материалов явля ется возможность окисления заготовки необходимость в вытяжной вентиляции д.пя удаления пожароопасных паров ке росина и скипидара, вьщеляющихся из пор при спекании, необходимость в специальной установке для пропитки пористых заготовок смесью керосина и скипидара. Целью изобретения является повышение экономичности процесса и безопасности труда. Поставленная цель достигается тем, что согласно способу спекания изделий из порошковых материалов, включающему нагрев и вьщержку в восстановительной среде, в качестве восстановительной среды берут расплав смеси буры с тетраборатом железа или меди, взятыми в соотношении 90:10 - 95:5 соответственно. Бура (тетраборат натрия) «10 Hj О обладает восстанавливающими окислы свойствами, но из-за высокого содержания ( 47%) кристаллогидратной и конституционной воды для процессов спекания порошковых изделий не подходит, поскольку при нагре вании вьщеляющиеся пары воды окисляют изделия. Если в буру ввести порошки железа ипи меди, то при температурах порядка 400-450°С порошки связывают кристаллогидратную и конституционную воду, превращаясь в окислы соответствующих металлов. При сплавлении буры с окислами указанных металлов (при температурах 600700 С) получаются прозрачные стекла перлы-буры - тетрабораты железа и меди, не дающие во -.е вернуться в состав буры при охлаждении. Количество тетраборатов менее 5 мае.% не могут связать все количество воды, выделяющееся при нагревании буры; количество тетраборатов более 10% ухудшает качество изделий и удорожает процесс получения спеченных изделий из-за повьш)енного расхода порошков железа и меди. Пример 1. В контейнер засыпают 0,25 кг порошка меди и 2 кг буры. Сверху засыпают детали из меди (держатели контактов). Сверху засыпают еще порошка буры, так что общее количество ее составило 9,73 кг. Контейнер выдерживают в печи при 860°С в течение 1 ч. Содержание окислов в спеченных изделиях - до 2,5%, Детали можно применять там, где от них не требуется прочности и жесткости. Пример 2. В контейнер из нержавеющей стали вместимостью 10 кг засыпают 2,0 кг буры технической и 0,5 кг порошка меди Г1МС-2. На этот слой укладывают медно-графитовые изделия (уплотнители подвода пара к барабанам красильных машин). Затем изделия засыпают бурой, причем общая масса буры - 9,5 кг. Контейнер помещают в закалочную печь и выдерживают 1,5 ч при 820°С. В спеченных изделиях содержание окислов не превьш1ает t,3-1,5%. Пример 3. В контейнер засьтают 2 кг буры и 0,75 кг порошка железа-. На слой этого порошка укладывают по всей площади контейнера спрессованные втулки из железного порошка (втулки оси ручной лебедки). Затем изделия засыпают порошком буры так, что общая масса буры равнялась 9,25 кг. Контейнер выдерживают в печи 1,5 ч при 1150°С. Содержание окислов в спеченных изделиях не превышает 0,9-1,1%. 31 Пример А, В контейнер засыпают 2 кг буры и 1 кг порошка желе за. На этот слой помещают втулки из железо-медно-графитовой шихты (втулки батанного механизма ткацкого станка). Изделия засьтают сверху 7 кг буры так, что общая масса буры равна 9 кг. Изделия спекают в печи 1 ,5 ч при 1060°С. Содержание окислов в изедлиях не превышает 0,7-0,9%. Пример 5. В контейнер засыпают 0,75 кг медного порошка и 2 к буры. На этот слой укладывают изделия из сплава на основе меди (ВГр-4) Сверху детали засыпают бурой, причем общая масса буры равне 9,25 кг. Контейнер выдерживают в печи 1,5 ч при . Содержание окислов в спеченных материалах около 0,75%. Пример 6. В контейнер засыпают 0,75 кг медного порошка и 2 кг буры. Йа этот слой укладывают детали (держатели электродов) из сплава на основе меди-латуни. Сверху детали засьтают бурой, при этом общая масса буры равна 9,25 кг. Контейнер вьщерживают в печи в течение 1,5ч при 720°С. Содержание окислов в спеченных деталях 0,82-0,87%. 4 ецептура некоторых смесей для ания и параметры ее получения едены в табл, 1. Таблица 1 араметры способов получения спеых изделий при спекании их в и буры и тетраборатов металлов имерам приведены в табл. 2 и 3. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор с короткозамкнутой обмоткой и способ ее изготовления | 1981 |

|

SU982153A1 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА И ЕГО СОСТАВ | 2008 |

|

RU2490352C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| ЖЕЛЕЗО-ВАНАДИЕВЫЙ ПОРОШКОВЫЙ СПЛАВ | 2010 |

|

RU2532221C2 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| Защитная среда для спекания изделий из порошка на основе железа | 1979 |

|

SU780955A1 |

| Способ спекания заготовок из металлического порошка | 1989 |

|

SU1784006A3 |

| НИЗКОЛЕГИРОВАННЫЙ СТАЛЬНОЙ ПОРОШОК | 2008 |

|

RU2490353C2 |

СПОСОБ СПЕКАНИЯ. ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающий нагрев и выдержку в восстановительной среде, отличающийся тем, что, с целью повышения экономичности процесса и безопасности труда, в качестве восстановительной среды берут расплав смеси буры с тетраборатом железа или меди, взятыми в соотношении 90:10 - 95:5 соответственно. (Л с

1,0

Удовлетворительное, 1 отдельные пятна на поверхности

2 3 4 5

1,5

ХорошееСвьште 50 1.5 1.5 1,0

На некоторых изделиях трещины 1,5 звестная

Не нужна

То же

Необходимая вентиляция, пожаробезопасноепомещение Таблица 1,0 Удовлетворительное 2,5 Хорошее 1,3-1,5 Хорошее О,9-1,1 Хорошее 0,7-0,9 Трещины. Количество окислов не проверялось Извест1,5 Хорошее 1,3-1,7 ная 11 3 9 Повьшение экономичности процесса спекания достигается за счет многократного использования дешевой недефицитной среды с восстанавливающими свойствами, повышение безопасности труда за счет применения негорючей и нетоксичной среды для спекания, улучшение охраны окружающей среды из-за отсутствия выброса в атмосферу каких-либо веществ, возможность создания участка порошковой металлургии с предлагаемым способом спекания в любом помещении без затраты дополнительных средств на его оборудование, Качество получаемых изделий хорошее, так как содержарие окислов в них не превьш1ает 1,0-1,5%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Раковский B.C | |||

| Спеченные материалы в технике | |||

| М., Металлургия, 1978, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смесь для пропитки пористых заго-TOBOK из пОРОшКА | 1979 |

|

SU804207A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1983-11-22—Подача