Изобретение относится к черной металлургии, в частности к смесям для раскисления спокойной стали в ковше.

Целью изобретения является ускорение усвоения элементов-раскислителей жидкой сталью.

Смесь для раскисления стали содержит диспергированный алюминий и ферросплавы при следующем соотношении компонентов, мас.%:

Диспергированный алюминий

Ферросплавы

При этом крупность

ферросплавов

а алюминия

з-зо.

Остальное

5-50 мм, 5-20 мм.

В качестве ферросплавов используют, например, силикомарганец, ферромарганец и.ферросилиций.

Сущность предложенной смеси для раскисления стали в ковше заключается в следующем. При вводе смеси в жидкую сталь плавление (растворение) ферросплавов и алюминия в ковше происходит одновременно и совместно в одной зоне металла. При этом выделение тепла от взаимодействия диспергированного алюминия с жидким металлом приводит к локальному повышению температуры стали в зоне плавления (растворения), что способствует ускорению усвоения твердых добавок ферросплавов

О

ю

fcb

О

сл со

Необходимость применения именно диспергированного алюминия для предложенной смеси объясняется тем, что при этом обеспечивается высокая удельная поверхность соприкосновения раскислителя с жидким металлом, в который одновременно с алюминием попадают куски ферросплавов. Только в этом случае растворение и усвоение алюминия и ферросплавов происходит параллельно и синхронно, что способствует достижению поставленной цели - ускорению усвоения легирующих элементов жидкой сталью.

В известном решении алюминий используется для восстановления окислов марганца по схемам:

2А(тв) + ЗМпО(тв) 2Мп(ж) + (тв)

4А(тв) + ЗМпОаггв) ЗМп(ж) +

+ (ТВ)

Мп(ж) (Мп)

Предложенная смесь взаимодействует с жидким металлом совершенно иным способом, а именно - путем расплавления и растворения готовых твердых легирующих элементов по схемам:

А(тв) (AI)

Мп(тв) (Мп)

Si (SI)

При этом возникает высокий локальный тепловой эффект растворения алюминия в жидком железе, который и является тем фактором, который способствует ускорению усвоения твердых добавок ферросплавов.

Вся порция алюминия для раскисления стали присаживается в составе смеси с ферросплавами, Таким способ присадки алюминия обеспечивает его повышенное усвоение. Поэтому количество алюминия, вводимого в составе смеси, на 0,2 кг/т меньше, чем при раскилении стали известной смесью ферросплавов и чушковым алюминием.

Нижний предел содержания диспергированного алюминия (3%) в смеси принят от величины, когда по экспериментальным данным начинает проявляться эффективность влияния его добавок на ускорение усвоения элементов, а верхний предел ограничен значением 30%, когда влияние указанного фактора начинает резко уменьшаться из-за значительного снижения плотности смеси, приводящего к уменьшению глубины ее погружения в жидкий металл. Нижние пределы размеры частиц ферросплавов и алюминия приняты равным 5 мм, меньше которых резко повышаются потери добавок из-за выноса частиц газовыми потоками из ковша и ошлакования.

Верхние пределы размеры частиц ферросплавов и алюминия ограничены величинами (50 и 20 мм соответственно), при превышении которых значительно уменьшается скорость усвоения твердых добавок сталью, приводящая к их механическим потерям в результате неполного расплавления кусков,

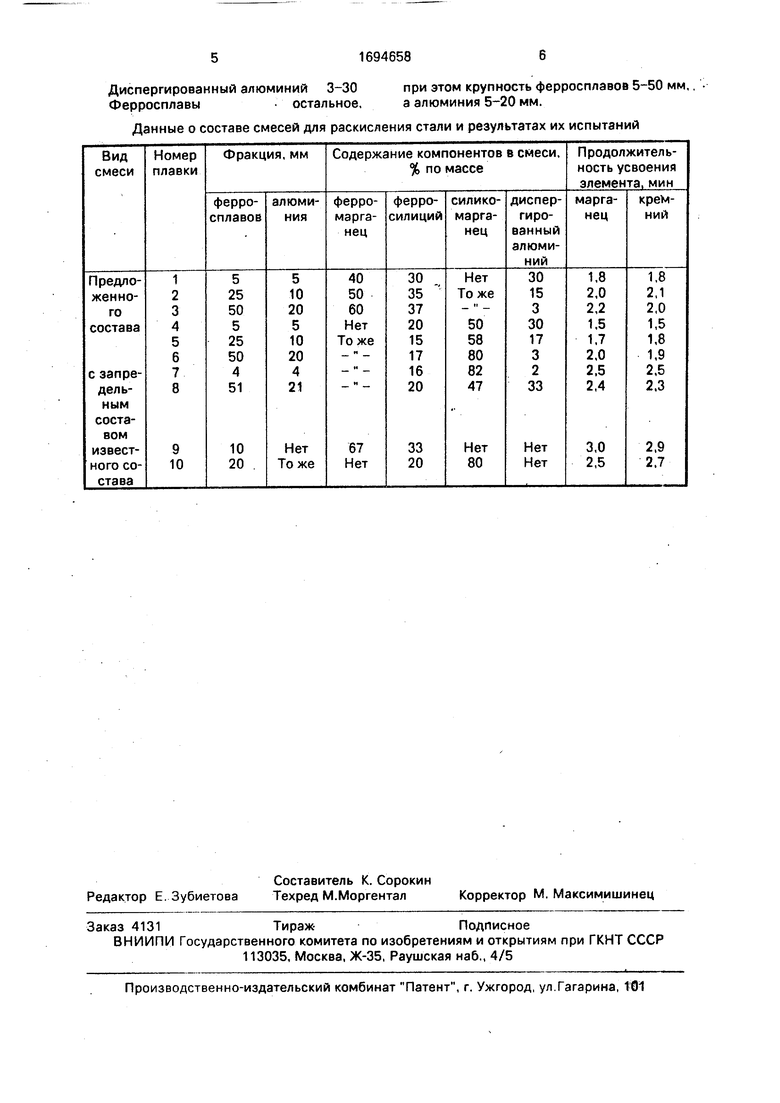

Пример. Смесь предложенного состава в сравнении с известной испытана в условиях конвертерного цеха. Смеси приготовили путем одновременной дозированной засыпки ферромарганца и ферросилиция, или силикомарганца и ферросилиция

фракцией 5-50 мм и диспергированного алюминия фракцией 5-20 мм в расходный бункер. Из расходного бункера смеси присаживали в ковш под струю жидкого металла при выпуске стали из конвертера. Расход

смесей в зависимости от марки стали соста- лял 7-21 кг/т, После присадки смеси в ковш отбирали пробы жидкого металла, в которых определяли содержание марганца и кремния. По полученным данным построены графические зависимости содержания указанных элементов в стали во времени прсле момента присадки смеси. Продолжительность усвоения элементов сталью определяли по промежутку времени между

моментами присадки смеси и достижения максимального содержания элемента на полученных графитах.

Известную смесь, содержащую силико- марганец и ферросилиций или ферромарганец и ферросилиций, вводили в ковш по аналогичной технологии. После присадки смеси присаживался алюминий в чушках массой 12-16 кг. Продолжительность усвоения марганца и кремния сталью определяли

по описанной выше методике.

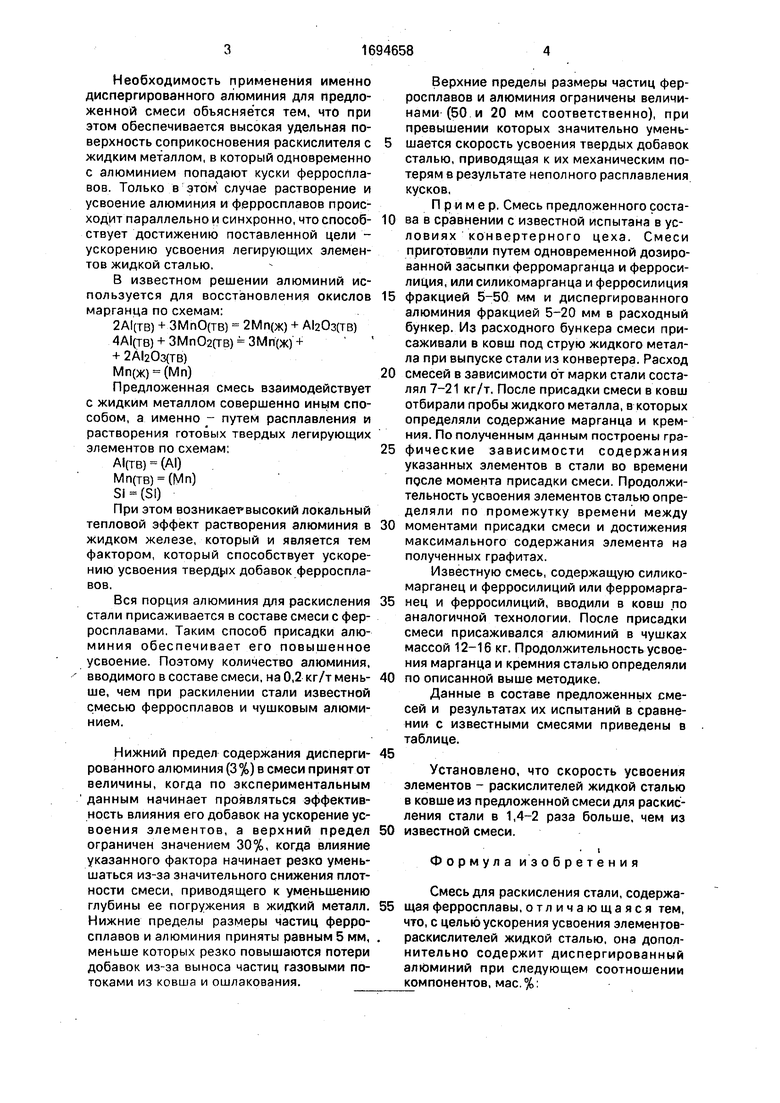

Данные в составе предложенных смесей и результатах их испытаний в сравнении с известными смесями приведены в таблице.

Установлено, что скорость усвоения элементов - раскислителей жидкой сталью в ковше из предложенной смеси для раскисления стали в 1,4-2 раза больше, чем из

известной смеси.

1 Формула изобретения

Смесь для раскисления стали, содержа- щая ферросплавы, отличающаяся тем, что, с целью ускорения усвоения элементов- раскислителей жидкой сталью, она дополнительно содержит диспергированный алюминий при следующем соотношении компонентов, мас.%:

Диспергированный алюминий 3-30при этом крупность ферросплавов 5-50 мм,

Ферросплавы остальное,а алюминия 5-20 мм.

Данные о составе смесей для раскисления стали и результатах их испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| Способ производства стали | 1982 |

|

SU1071644A1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

Изобретение относится к черной металлургии, в частности к смесям для раскисления спокойной стали в ковше. Цель - ускорение давления элементов окислителей жидкой сталью. Смесь для раскисления стали содержит, мас.%: диспергированный алюминий 3-30 и ферросплавы - остальное. При этом крупность ферросплавов 5-50 мм, а алюминия 5-20 мм. 1 табл.

| Типовая технологическая инструкция по выплавке спокойной, полуспокойной и кипящей стали в основных мартеновских печах, работающих сироп-рудным процессом ТТИ-5.4-15-26-84, г | |||

| Днепропетровск, 1984 | |||

| Вихлевщук В.А., КательЛ.М., Черног- рйцкий В.М | |||

| Влияние порядка ввода раскис- лителей в ковш на усвоение алюминия и качество стали | |||

| Металлургия и коксохимия | |||

| Республиканский межведомственный научно-технический сборник | |||

| Министерство высшего и среднего специального образования, УССР, 1977, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1991-11-30—Публикация

1988-12-19—Подача