сушильную шахту 4, выполненную в виде усеченного конуса из теплопроводного материала. Топочные газы через окно 12 поступают в нижнюю часть канала 10. Форма канала 10 для транспортирования топочных газов, образованного внутренней поверхностью газохода 11 и

1

Изобретение относится к технике сушки и может быть использовано в теплоэнергетике для подготовки к сжиганию высоковлажных твердых топлив на тепловых электрических станциях и в промьшленных котельных.

Цель изобретения - повышение компактности, снижение материалоемкости и повышение экономичности.

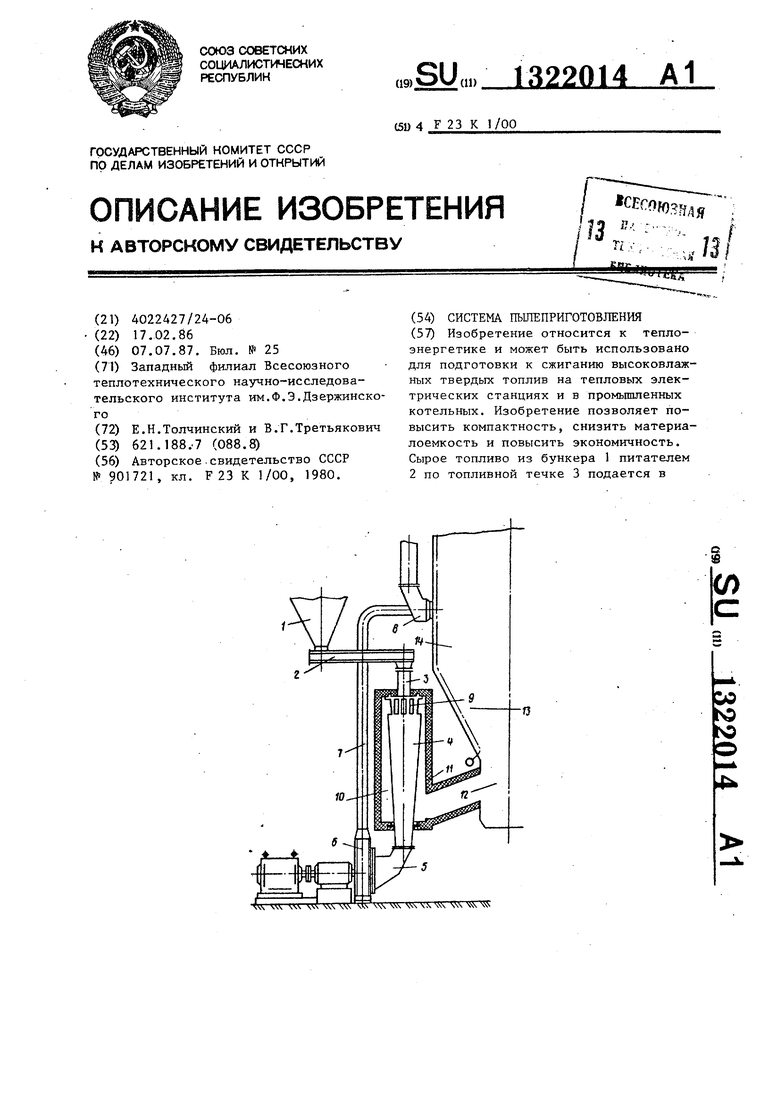

На чертеже изображена предлагаемая система пылеприготовления, общий вид.

Система пылеприготовления содержит бункер 1 сырого топлива с питателем 2, который течкой 3 подключен к сушильной шахте 4, изготовленной из теплопроводного материала, например из стали. Нижняя часть сушильной шахты 4 соединена со всасывающим патрубком -5 мельницы-вентилятора 6, напорная сторона которого пылепроводом 7 Соединена с горелкой 8. В верхней части сушильной шахты 4 расположены щели 9 для прохода топочных газов из верхней части канала 10, образованного внутренней поверхностью футерованного газохода 11 и наружной поверхностью сушильной шахты 4, соосно встроенной в газоход 11. Нижняя часть газохода 11 канала 10 соединена с газозаборным окном 12, расположенным в нижней части холодной воронки 13 топки 14.

Система работает следующим образом

Сырое топливо из бункера 1 питателем 2 по топливной течке 3 подается в сушильную шахту 4. Топочные газы, отсасываемые мельницей-вентилятором 6 из нижней части холодной воронки 13

О

топки 14, через газозаборное окно 12 поступают в нижнюю часть канала 10, образованного внутренней поверхностью футерованного газохода 11 и наружной поверхностью сушильной шахты 4, и через и;ели 9, расположенные в верхней ее части, поступают во внутреннюю

2014

наружной поверхностью шахты 4, такова, что его сечение уменьшается в направлении движения топочных газов к щелям 9. Прн совместном движении частиц топлива и .газов в нисходящем прямотоке происходит конвективная передача тепла от газов к топливу.1 з.п.ф-лы,1 ил .

полость сушильной шахты 4, где происходит контактирование газов с частицами влажного топлива, поступающего из топливной течки 3. При совмест- ном движении частиц топлива и газов в нисходящем прямотоке происходит конвективная передача тепла от газов к топливу, сопровождающаяся передачей влаги из топлива к газам, что приво0 дит к снижению температуры топочных газов (сушильного агента) . По мере движения газотопливной смеси по сушильной шахте 4 она воспринимает тепло от стенок шахты 4, переданное

5 благодаря высокой теплопроводности стальной стенки шахты 4 при омывании ее с внешней стороны топочными газами. Выполнение с:/шильной шахты 4 в виде усеченного конуса вызывает

0 уменьшение ее сечения в направлении движения газотопливной смеси, а зто позволяет поддерживать Постоянной скорость сушильного агента, несмотря на снижение объема газов в связи с уменьшением его температуры в процессе тепло-и массообмена, и интенсифицировать процесс сушки по всей длине сушильной шахты 4 или получить заданное значение влагосъема при меньшей

0 ее длине. Форма канала 10 для транспортирования топочньгх газов, образованного внутренней поверхностью футерованного газохода 11 и наружной конусной поверхностью сушильной щах5 ты 4, такова, что его сечение уменьшается в направлении движения топочных газов к щелям 9. Такое выполнение канала 10 позволяет снизить аэродинамическое сопротивление его, а следо0 вательно, уменьшить расход энергии на транспортирование, так как при поступлении топочных газов в нижнюю часть канала 10, имеющего наибольшее сече- Пие, обеспечивается экономически вы5

313220

годное значение скорости, а далее при движении газов по каналу 10 в направлении щелей 9 скорость газов практически не изменяется. Это происходит .потому, что, несмотря на уменьшение , сечения канала 10, объем газов также снижается, так как уменьшается его температура, связанная с передачей тепла через теплопроводную стенку сушильной шахты 4 к газотопливной 10 смеси.

Далее предварительно подсушенное топливо вместе с сушильным агентом через всасывающий патрубок 5 посту- пает в мельницу-вентилятор 6, где происходит окончательная сушка топлива, совмещенная с его размолом. Напором, создаваемым мельницей-вентилятором 6, пьшегазовая смесь по пылепро- воду 7 через горелочное устройство 8 поступает в топку 14, где происходит сжигание пыли в факельном процессе.

Так как температура поверхности большинства частиц топлива, контактирующих с внутренней стенкой сушильной шахты 4, не превышает 100 С вследствие испарения влаги с их поверхности, то средняя температура стенки сушильной шахты 4, изготовленной из тепло- проводного материала,на всей ее длине не будет превышать допустимую температуру для жаростойких марок стали. В качестве материала для сушильной

Редактор А.Козориз Заказ 2745/32

Составитель О.Староверова Техред И.Попович

Тираж 494 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий И 3035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

шахты 4 могут быть использованы стали марок ХН38ВТ, ХН787, ХНбОО, работающие при температуре 450 С. Толщина стенки пихты 4 выбирается в пределах 10-20 мм. Суммарная площадь сечения щелей 9 должна быть на 10-15% больше площади сечения канала 10 с целью снижения аэродинамического сопротивления газового канала 10 при повороте газов во внутреннюю полость сушильной щах- ты 4.

Формула изобретения

1.Система пылеприготовления, содержащая бункер сырого топлива с питателем, подключенную к последнему сушильную шахту с мельницей-вентилятором на выходе, топку с горелками, соединенными пылепроводом с мельницей-вентилятором, и выходным окном, подключенным посредством газохода к сушильной шахте, отличающая- с я тем, что, с целью повьш1ения компактности и снижения материалоемкости, сушильная шахта встроена внутрь газохода с образованием вокруг нее канала и в верхней части имеет щели, сообщающие ее с указанным каналом.

2.Система поп.1, отлича ю- щ а я с я тем, что, с целью повьш1е- ния экономичности, сушильная камера выполнена в виде усеченного конуса из теплопроводного материала.

Корректор Л.Патай Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2023212C1 |

| Система подготовки топлива | 1990 |

|

SU1760251A1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 2003 |

|

RU2249767C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2072479C1 |

| Котельный агрегат | 1987 |

|

SU1521987A1 |

| Система пылеприготовления котла | 1988 |

|

SU1550286A2 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ | 1990 |

|

RU2008565C1 |

Изобретение относится к теплоэнергетике и может быть использовано для подготовки к сжиганию высоковлажных твердых топлив на тепловых электрических станциях и в промьшшенных котельных. Изобретение позволяет повысить компактность, снизить материалоемкость и повысить экономичность. Сырое топливо из бункера 1 питателем 2 по топливной течке 3 подается в (Л

| Котельный агрегат | 1980 |

|

SU901721A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-07—Публикация

1986-02-17—Подача