I13

Изобретение относится к черной металлургии и может быть использовано при разливке сплавов в изложницы.

ЦелгзЮ изобретения является повышение качества поверхности слитка.

Пример. Разливку расплава коррозионно-стойкой стали 08Х18Н10Т, 08XI8T, IOXI7HI3M2T в слитки массой 11,0-14,7 т осуществляли следующим образом. . ,

Перед установкой на поддоны изложницы, нагретые на газовых горелках в пределах 100-200 с, зачшцали от скрапа, полость изложниц продували сжатым воздухом для удаления ннород- ных материалов, в полость дегидрати- зированных таким способом изложниц вводили методом нульверизации гидра- Тизированную аэрозоль электролизного производства алюминия, утилизированную в вентиляционных установках, плоностью 1,3-1,7 г/см в количестве 0.5-1,1 л на 1 т стали. Растворитель красителя (техническая вода) при тем пературе стенок изложниц 100 200°С испарялся, а наполнитель красителя (утилизированная аэрозоль электролизного производства алюминия) на рабочей поверхиости удерл(ивалс51 без осыпания, сколов и трещин во время транспортировки излолсниц к нод1-|;онам5 установки ца поддоны и транснортировки на железнодорожных платформах в разл вочный пролет для наполнения их полости расплавом стали. За 1-5 мин до начала разливки расплава в полость изложниц вводили шлакообразнуш смесь в количестве 3-4 кг на т стали; в начале сифонного наполнения полости рзложниц расплавом стали при темпера гуре расплава стали в разливочном ковше 1540-1570°С шиберный затвор разливочного ковша перемещали на 25-30 отн.% диаметра разливочного стакана для уменьашния линейной скорости наполнения, после уточнения параметров разливки стали линейную скорость сифонного наполнения полости изложниц увеличивали до оптиг ального значения, перемещая шибер разливочно о ковща в соответствующее положение 3 период сифонного наполнения полости изложниц расплавом стали ПРФОтехнический эффект, пылегазовыделение и

появление запаха не имели места, теп0

2

5

О

у.,. „

30

35

45

55

102

лоизоляционный слой наполнителя красителя (утилизированная аэрозоль электролизного производства алюминия) прочно удерживался на рабочей поверхности стенок изложниц без осыпаний, сколов и трещин; на уровне головной части слитка стали линейную скорость наполнения изложниц уменьшали, в полость изложниц (прибыльную надставку) вводили тенлоизолирзтощую смесь в количестве 2-3 кг на 1 т стали; после кристаллизации расплава стали в полости изложниц стали стрипперовали, изложницы охлаждали до 120-220°С, очищали от остатков огнеупоров и скрапа, продували сжатым воздухом для удаления инородных материалов, в полость изложниц при 100-200 0 вновь вводили гидролизованную аэрозоль электролизного производства алюминия плотностью 1,3-1,7 г/см в количестве 0,5-,1 кг на 1 т стали, носле чего изложницы при 100-200°С устанавливали на поддоны и транспортировали для осуществления разливки стали очередной плавки.

Визуальный контроль и лабораторные испытания подтвердили, что при оптимальной температуре расплава стали в разливочном ковше и оптимальной линейной скорости сифонного наполнения изложниц расплавом стали на поверхности слитков и проката слитков стали отсутствуют дефекты типа подво- роты, плена и другие.

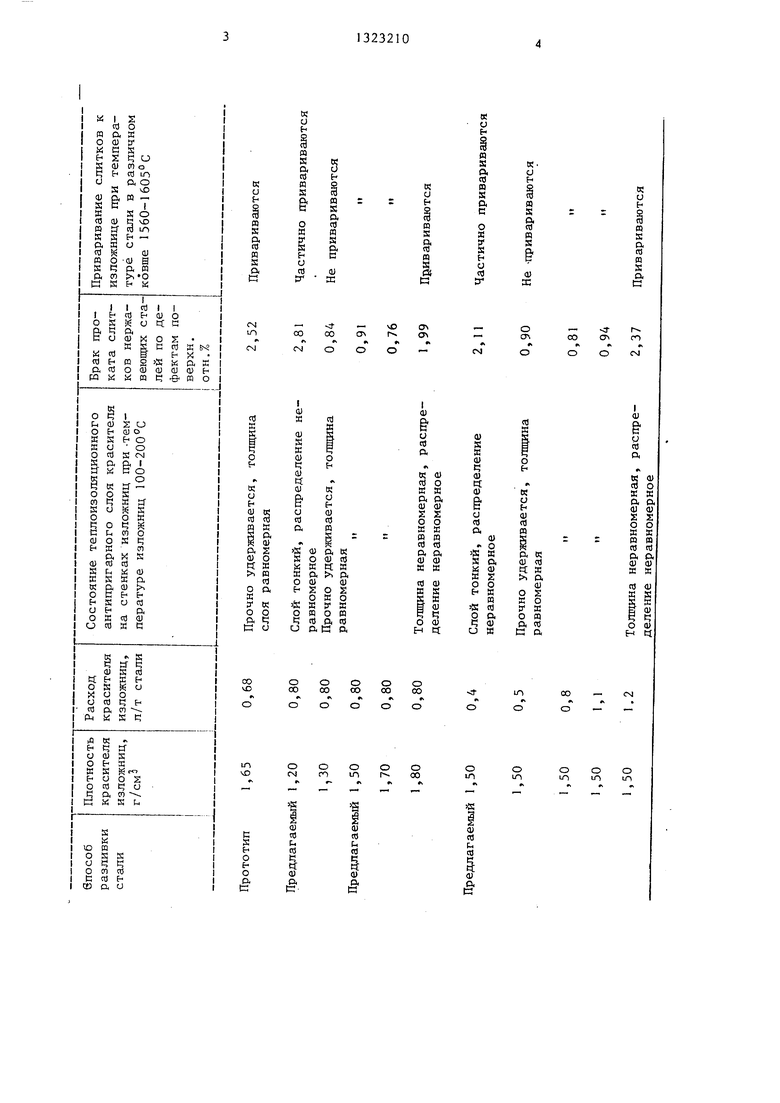

Аналогично провели сифонную разливку расплава коррозионно-стойкой стали 08-12XI8HIOT, 08-IOXI7HI3M2T, 08XI8TI в слитки массой 11,0-14,7 т, осуществляли ввод в полость дегидра- тизированных при 100-200°С изложниц красителя рабочей .поверхности стенок излояшиц в виде гидратизированной аэрозоли электролизного производства алюминия плотностью 1,2; 1,3; 1,5; 1,7; 1,8 г/см в количестве.0,4; 0,5; 0,8; 1,1; 1,2 л на 1 т стали. Температура расплава стали в разливочном ковше была 1540-1570 0.

Провели также разливку расплава тех же сталей по способу-прототипу.

Данные результатов испытаний способов разливки стали внесены в таблицу «

513

Из данных таблицы видно, что введением в полость термически дегндра- тизированных изложнид красителя в виде гидратизированной аэрозоли электролизного производства алюминия плотностью 1,3-1,7 г/см в количестве 0,5-1,1 л на 1 т стали обеспечивается достаточно прочное удержание слоя неметаллического наполнителя красителя на металлической подложке - рабочей поверхности стенок изложнид - создание теплоизоляционного слоя оптимальной толщины, что предотвращает образование хрупкой металлизированной корки на поверхности расплава стали в начальной стадии кристаллизации расплава в полости контакта с теплоизоляционным слоем, проникновение корки тугоплавких окислов вторичного окисления металлов с поверхности в объем расплава стали и устраняет причину образования: несплошности и рельефности поверхности слитка стали (дефектов поверхности) при оптимальной температуре расплава стали в разливочном ковше и оптимальной линейной скорости наполнения полости изложниц расплавом стали, т.е. улучшает качество поверхности слитков стали в предлагаемом способе разливки стали по сравнению со способом-прототипом.

Предлагаемый- способ получения стали улучшает качество поверхности слитков стали, что позволяет умень-

.

шить потери годной стали в виде обр

Редактор Н.Горват

Соетави -ель И. Журина Техред, Л. Кравчук

Заказ 2901/11 Тираж 740Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35,,Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород, ул.Проектная, 4О

.6

(5

5 О 20

25

30

35

зи и стружки; уменьшает удельный расход чугуна при разливе стали в результате увеличения длительности безаварийной эксплуатации изложниц; предотвращает химическое взаимодействие теплоизоляционного слоя с расплавом стали; позволяет создать безотходную технологшо электролизного производства алюминия; улучшает экологию окружающей среды и водного бассейна в результате уменьшения и предотвращения выброса химически свободных фторидов; предотвращает приваривание слитков к изложницам при температуре расплава стали в разливочном ковше в пределах 1560-1605°С; улучшает условия труда разливщиков стали.

Формула изобретения

Способ получения слитка стали, включающий термическую дегидратацию изложниц и введение красителя в полость изложницы, наполнение ее расплавом и регулирование скорости подачи расплава с последующей кристаллизацией под слоем теплоизолятора, стрипперование слитков, отличающийся тем, что, с целью повышения качества поверхности слитка, в качестве красителя вводят гидратизи- рованный аэрозоль электролизного производства алюминия плотностью 1,3- 1,7 г/см в количестве 0,5-1,1 л на 1 т стали.

Корректор А. Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| Способ сифонной разливки стали в изложницы из разливочного ковша через шиберный затвор | 1990 |

|

SU1771876A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ ПРИ РАЗЛИВКЕ И ЦЕНТРОВОЙ ЛИТНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121409C1 |

| Способ изготовления стальных слитков | 1981 |

|

SU996070A1 |

| Способ сифонной разливки стали | 1988 |

|

SU1538987A1 |

| Смесь для утепления головной части слитка стали | 1982 |

|

SU1126365A1 |

| Устройство для разливки металлов и сплавов | 1982 |

|

SU1133020A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

Изобретение относится к черной металлургии и может быть использовано при разливке сплавов в изложницы. Цель изобретения - повышение качества поверхности слитка. Способ разливки стали включает термическую дегидратацию изложницы и введение в ее полость красителя. Затем изложницу наполняют расплавом, регулируя скорость наполнения, кристаллизацию расплава под слоем теплоизолятора, стрип- перование слитка. Краситель - гидра- тизированный аэрозоль электролизного производства алюминия - вводят в количестве 0,5 - 1,1 л на 1 т стали, при этом плотность его составляет 1,3-1,7 г/см . Способ обладает целым рядом преимуществ по сравнению с известными способами, в том числе предотвращает приваривание слитков к изложницам, позволяет создать безотходную технологию электролизного производства алюминия. 1 табл. (Л оо ГчЭ со ю

| Ефимов В.А | |||

| и др | |||

| Пути усовершенствования разливки стали | |||

| М., 1963, с.142 | |||

| Черная металлургия | |||

| -Бюл | |||

| НТИ, 1984, № 21, с.36. |

Авторы

Даты

1987-07-15—Публикация

1986-02-12—Подача