Изобретение относится к области черной металлургии, а именно к легированию стали при разливке путем присадки легирующих материалов в струю металла, поступающего в вертикальный канал центрового литника.

Известен способ получения легированной стали с содержанием легирующих элементов до 4-6%, включающий легирование легкоокисляющимися элементами присадкой лигатуры в печь и на дно изложницы (авторское свидетельство СССР N 771157, кл. C 22 C 35/60, 1980 г.).

Недостатком указанного способа является то, что жидкий металл с растворяемыми в нем легирующими элементами продолжительное время соприкасается с окружающей атмосферой и огнеупорной футеровкой, что приводит к интенсивному окислению легирующих элементов (до 40-60% их массы) и загрязнению стали продуктами окисления. Часть продуктов окисления в виде аэрозолей (газов и пыли) выделяется в окружающую атмосферу.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения стали с высоким содержанием легкоокисляющихся элементов, включающий легирование металла при разливке сифоном путем присадки легирующих материалов в струю металла, поступающую в вертикальной канал центрового литника, причем легирование начинают после начала наполнения изложницы в момент ее заполнения металлом на высоту, равную

40 d < h < H/2,

где

h - достигнутая высота налива металла в момент начала присадки легирующих материалов;

H - полная высота налива металла;

d - максимальный размер гранул легирующих материалов

и заканчивают легирование по наполнении изложницы, причем в последнюю треть времени наполнения удельный расход лигатуры увеличивают на 5-25% (авторское свидетельство СССР N 981386, кл. C 21 C 5/56, 1981 г.)

Недостатком настоящего способа является контакт жидкого металла в центровом литнике и растворенных в нем легирующих элементов с открытой атмосферой, что приводит к окислению этих элементов до 10%, загрязнению стали продуктами окисления и выбросу аэрозолей (газов и пыли) в атмосферу.

В связи с тем, что введение легирующих материалов по данному способу производится в струю металла, поступающую из разливочного ковша в воронку центрового литника, где происходит сильное тепловое воздействие металла и его интенсивное разбрызгивание, полностью изолировать это место от открытой атмосферы на практике невозможно.

Цель изобретения - снижение угара вводимых легирующих элементов, улучшение качества стали и уменьшение выбросов аэрозолей в атмосферу.

Указанная цель достигается тем, что легируемый металл перед вертикальным литниковым каналом проходит через гидрозатвор, не пропускающий газы в обоих направлениях, а введение легирующих материалов и улавливание аэрозолей производится в литниковом канале, между его участками в гидрозатворе и в вертикальном канале, перекрытых протекающим жидким металлом.

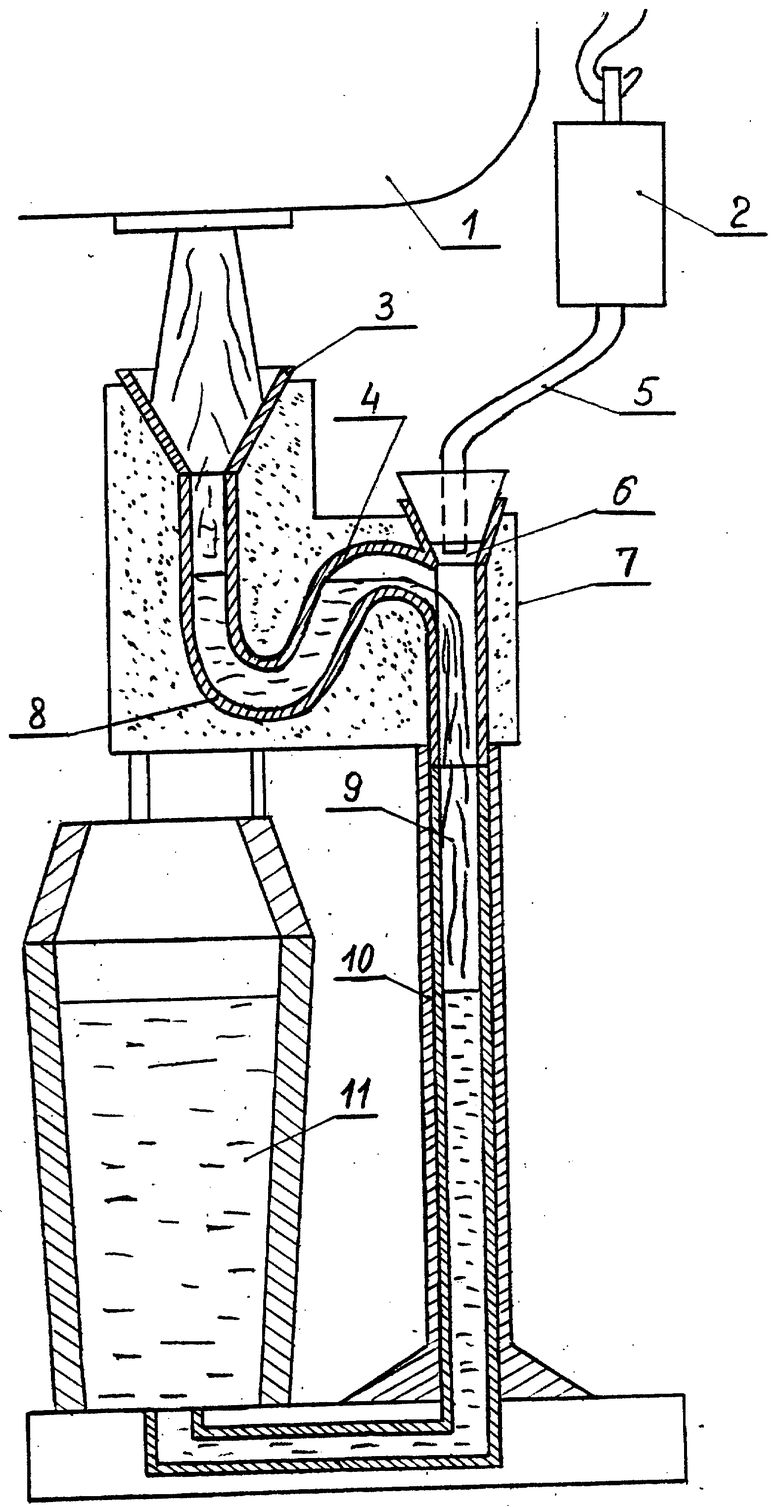

Для осуществления этого способа применяется центровой литник для легирования стали при разливке ее из сталеразливочного ковша (1) в изложницу (11) (см. чертеж), состоящий из воронки (3), вертикального литникового канала (9) в металлическом корпусе (10) и гидрозатворе, заключенного в короб (7) и установленного в верхней части вертикального литникового канала и состоящего из нижнего (8) и верхнего (4) поворотов литникового канала, причем в литниковом канале, между его участками в гидрозатворе и в вертикальном литниковом канале, перекрытых протекающим жидким металлом, выполнено отверстие для присадки легирующих материалов и улавливания аэрозолей (6).

В течение всего процесса заливка металла в изложницу с применением предлагаемого способа и центрового литника для легирования стали сечение литниковых каналов в нижнем повороте гидрозатвора и в нижней части вертикального литникового канала полностью перекрыто протекающим жидким металлом. В отверстие для присадки легирующих материалов и отвода аэрозолей (6) герметично вставлен трубопровод (5), который соединен с установкой для присадки легирующих материалов (2). Указанная установка заключена в герметичный корпус и имеет связь с открытой атмосферой только через систему пыле- и газоочистки.

Таким образом, между участками литникового канала в нижнем повороте гидрозатвора и в нижней части вертикального литникового канала, полностью перекрытых жидким металлом, образована изолированная полость литникового канала, которая соединена с атмосферой только через систему пыле- и газоочистки. В эту полость из устройства для легирования по трубопроводу подаются легирующие материалы. Первая порция этих материалов окисляется и связывает весь кислород, находящийся в этой полости. При диаметре литниковых каналов, обычно применяемых для отливки слитков, равном 90 мм и их длине около 3 м, объем изолированной полости составляет примерно 3,0 • 1,14 • 0,092 : 4 = 0,02 м3 = 20 литров. При нормальных условиях один грамм-моль кислорода (32 грамма) занимает объем 22,4 литра (И. Т. Гороновский, Ю.П. Назаренко, Е.Ф. Некряч. Краткий справочник химика. Наукова думка, Киев, 1974 г, стр.975). Таким образом, в этой полости содержится кислорода 20 х 32 х 0,21 : 22,4 = 6 грамм, где 0,21 - доля кислорода в воздухе; 32-атомн.вес молекулы O2.

Такое количество кислорода свяжет в окислы ничтожно малое количество вводимых легирующих элементов. Например, при введении титана (атомный вес 48) будет окислено его до соединения TiO, примерно 48 : 6 = 9 грамм.

При отливке слитка весом 3,55 тонны угар титана составит 0,00026% на тонну стали.

При легировании стали легкоиспаряющимися элементами испарения их также будет ничтожно мало из-за малого объема изолированной полости литникового канала.

Образующиеся аэрозоли по трубопроводу поступают в установку для присадки легирующих материалов, конденсируются на легирующих материалах и вместе с ними снова поступают в центровой литник. При образовании большого количества аэрозолей (например, при присадке большого количества легирующих материалов), они проходят через систему пыле- и газоочистки. Подача аэрозолей в указанную систему производится либо из установки для легирования (2), либо через дополнительное ответвление от трубопровода (5), либо через одно или несколько дополнительных отверстий в верхнем повороте гидрозатвора. Выбросы в атмосферу аэрозолей в виде продуктов окисления и испарения легирующих элементов после очистки значительно ниже предельно допустимых концентраций (ПДК), установленных ГОСТ 12.1.005-76 "Воздух рабочей зоны".

Пример использования способа легирования стали при разливке и центрового литника для легирования.

Металл для легирования выплавляли в основных мартеновских печах, выпускали в ковш и разливали сифоном в изложницы на слитках массой 3,55 тн.

Вертикальный литниковый канал предлагаемого центрового литника набирали из стандартных центровых трубок N 8 с внутренним диаметром 90 мм (Таблица 2, ГОСТ 11586 - 69. Изделия огнеупорные для сифонной разливки стали) и помещали в стальной корпус центрового литника. Гидрозатвор изготавливали из шамотноглиноземистой смеси с внутренним диаметром литникового канала 90 мм, помещали в стальной короб и затем засыпали песком. Один край короба устанавливали на стальной корпус центрового литника таким образом, чтобы происходила стыковка вертикального литникового канала и выходного отверстия верхнего отверстия верхнего поворота гидрозатвора. Стык между этими литниковыми каналами снаружи обмазывали огнеупорной глиной и засыпали песком.

Второй край короба с гидрозатвором устанавливали на прибыльную надставку. На входное отверстие нижнего поворота гидрозатвора устанавливали стандартную воронку N 3 (Таблица 1, ГОСТ 11586-69. Изделия огнеупорные для сифонной разливки стали), стык замазывали огнеупорной глиной и снаружи засыпали песком.

В отверстие для присадки легирующих материалов и отвода аэрозолей, расположенное в верхней части верхнего поворота гидрозатвора, с помощью огнеупорной пробки герметично вставляли стальную трубу диаметром 25 мм и длиной 180 мм. На эту трубу плотно одевали резиновый шланг, по которому легирующие материалы подавали в литниковый канал из специальной герметично закрытой установки. Через этот же шланг отходящие газы с аэрозолями отводили в систему пыле- и газоочистки, состоящую из набора фильтров.

В качестве легирующих материалов использовали дробленый ферротитан марки Фти 68 фракцией 3-8 мм, гранулированный алюминий фракцией 6-18 мм и свинцовую дробь диаметром 1-3 мм.

Проводили также легирование металла путем присадки указанных легирующих материалов в воронку центрового литника при разливке сифоном по стандартной технологии, т.е. без применения гидрозатвора.

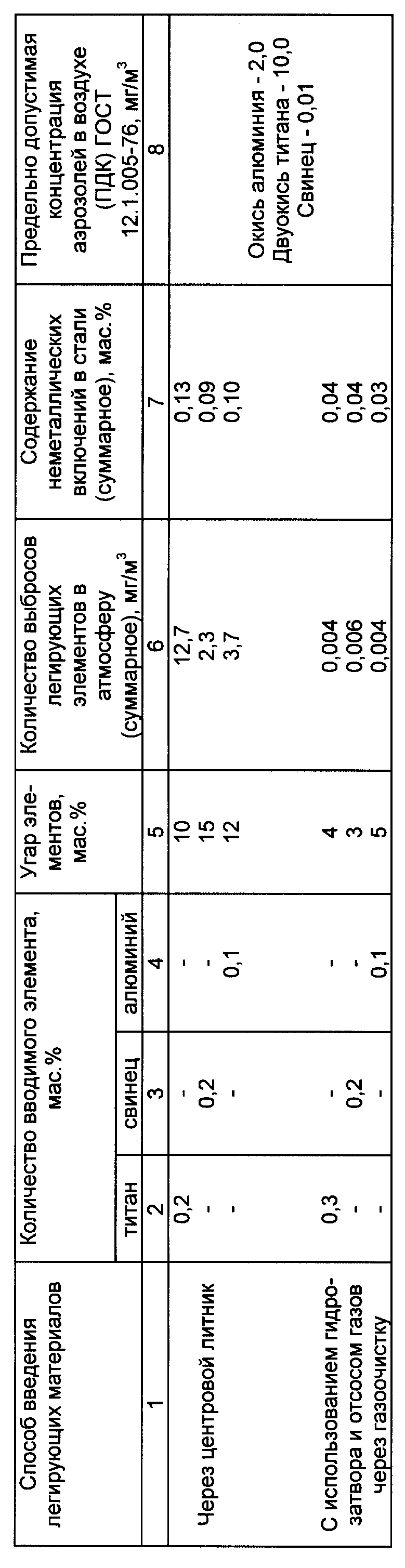

Полученные результаты приведены в таблице.

Из приведенных данных видно, что присадка легирующих элементов титана, свинца и алюминия в жидкий металл, поступающий в изложницу через гидрозатвор, снижает их угар в 2,4-5,0 раз в сравнении со способом присадки их через обычный центровой литник. Вследствие этого содержание неметаллических включений в стали уменьшилось в 2,2-3,3 раза.

Возможность изоляции аэрозолей, выделяющихся из металла в центровом литнике, позволяет улавливать их с помощью газоочистки и уменьшить выбросы в атмосферу до значений значительно ниже ПДК.

В настоящее время ведется подготовка к серийному производству сталей с использованием предлагаемого способа легирования стали при разливке и центрового литника для легирования.

В изложенном выше описании указано назначение предлагаемого способа, подробно изложены средства и методы его осуществления, а также подтверждена опытно-промышленным опробованием возможность его реализации. Следовательно, предлагаемый способ легирования стали соответствует условию промышленной применимости.

Предлагаемый способ соответствует условию новизны, т.к. в уровне техники автором не выявлено средство, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной формуле изобретения.

Предлагаемый автором способ явным образом не следует из уровня техники, так как он не следует из изменения количественных признаков, не известен факт влияния каждого из них на технический результат, они не получены исходя из известных зависимостей, а выявлены в результате экспериментов. Следовательно, предлагаемый способ соответствует условию "изобретательский уровень".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| Способ получения стали с высоким содержанием легкоокисляющихся элементов | 1982 |

|

SU1060689A2 |

| Способ получения стали с высоким содержанием легкоокисляющихся элементов | 1981 |

|

SU981386A1 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1987 |

|

RU1511949C |

| Устройство для введения сыпучего материала в жидкий металл | 1982 |

|

SU1072985A1 |

| Способ подготовки сталеразливочных составов для сифонной разливки стали | 1987 |

|

SU1440600A1 |

| ЦЕНТРОВАЯ ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1989 |

|

RU2062678C1 |

Изобретение относится к области черной металлургии, а именно к легированию стали при разливке путем присадки легирующих материалов в струю металла, поступающего в вертикальный канал центрового литника. Изобретение позволяет снизить угар вводимых легирующих элементов, улучшить качество стали и уменьшить выбросы аэрозолей в атмосферу. По способу легирования стали при разливке легируемый металл перед вертикальным литниковым каналом проходит через гидрозатвор, не пропускающий газы в обоих направлениях, а введение легирующих материалов и улавливание аэрозолей производятся в литниковом канале в изолированную полость между его участками в гидрозатворе и в вертикальном канале, перекрытых протекающим жидким металлом. Центровой литник для легирования состоит из воронки, вертикального литникового канала и установленного на нем гидрозатвора, состоящего из нижнего и верхнего поворотов литникового канала. В литниковом канале, между его участками в гидрозатворе и в вертикальном литниковом канале, перекрытых протекающим жидким металлом, выполнено по крайней мере одно отверстие для присадки легирующих материалов и улавливания аэрозолей. Отверстие через герметичный трубопровод соединено с герметичной установкой для подачи легирующих материалов и системой улавливания аэрозолей, выделяющихся из жидкого металла в центровом литнике. 2 с.п. ф-лы, 1 ил., 1 табл.

| Способ получения стали с высоким содержанием легкоокисляющихся элементов | 1981 |

|

SU981386A1 |

| Устройство для введения порошкообразных примесей в металл во время его отливки | 1925 |

|

SU2111A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ЖИДКОГО МЁТАЛЖ | 0 |

|

SU394434A1 |

| Устройство для модифицирования жидкого металла | 1976 |

|

SU569387A1 |

| Литейная форма для суспензионного литья | 1986 |

|

SU1369862A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ПРИСАДКАМИ | 1994 |

|

RU2082540C1 |

| РАДИАЦИОННАЯ ЗАЩИТА КОСМИЧЕСКОЙ ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1993 |

|

RU2069898C1 |

| GB 2073072 A, 14.10.81 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1998-11-10—Публикация

1997-02-21—Подача