Изобретение относится к сварке и может быть использовано при сварке труб малого диаметра.

Цель изобретения - повышение качества сварного соединения путем повышения точности регистрации момента сквозного проплавления.

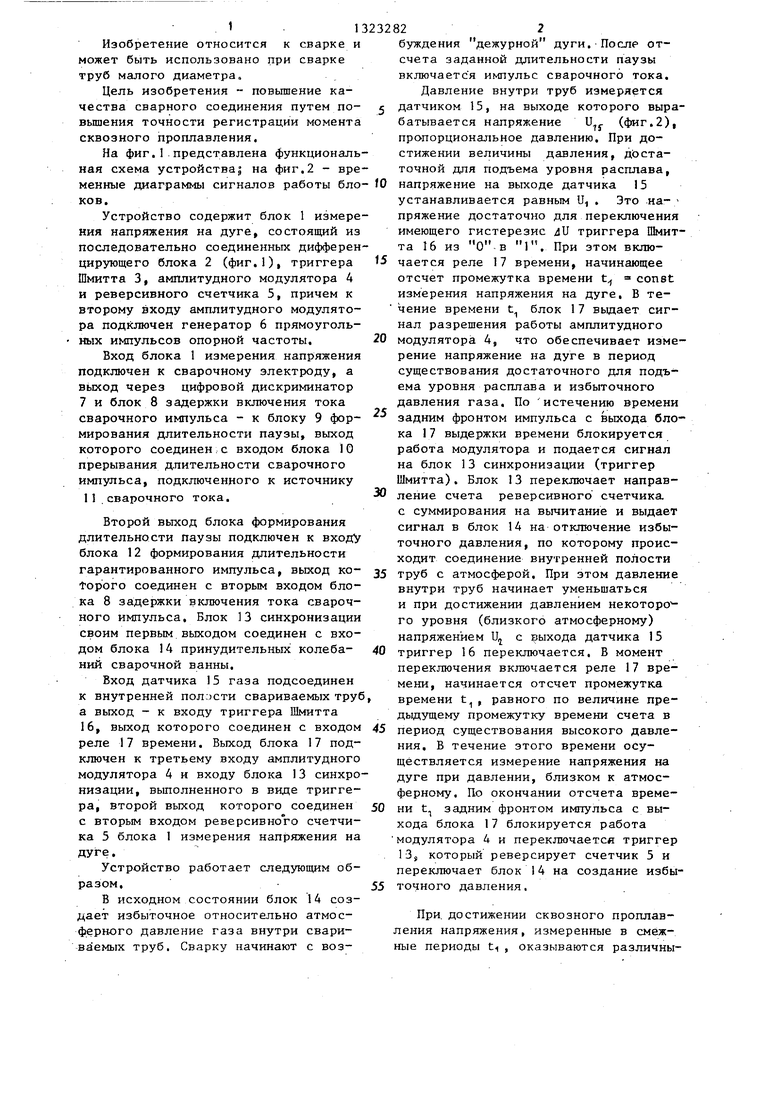

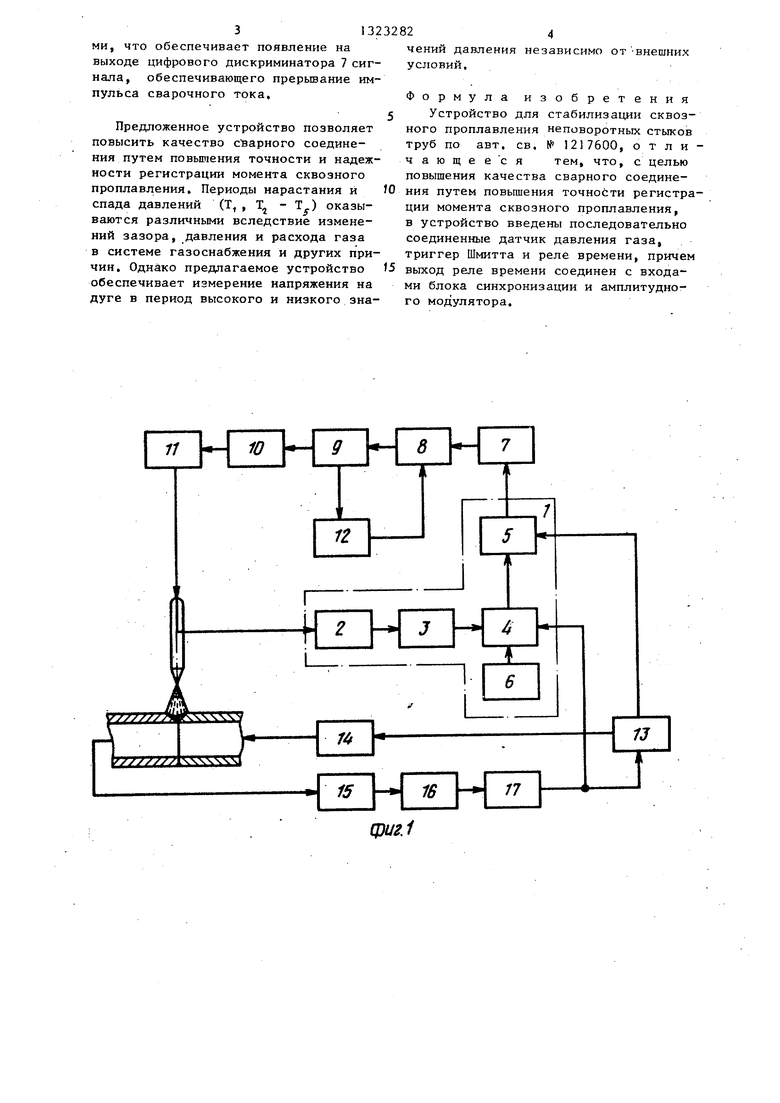

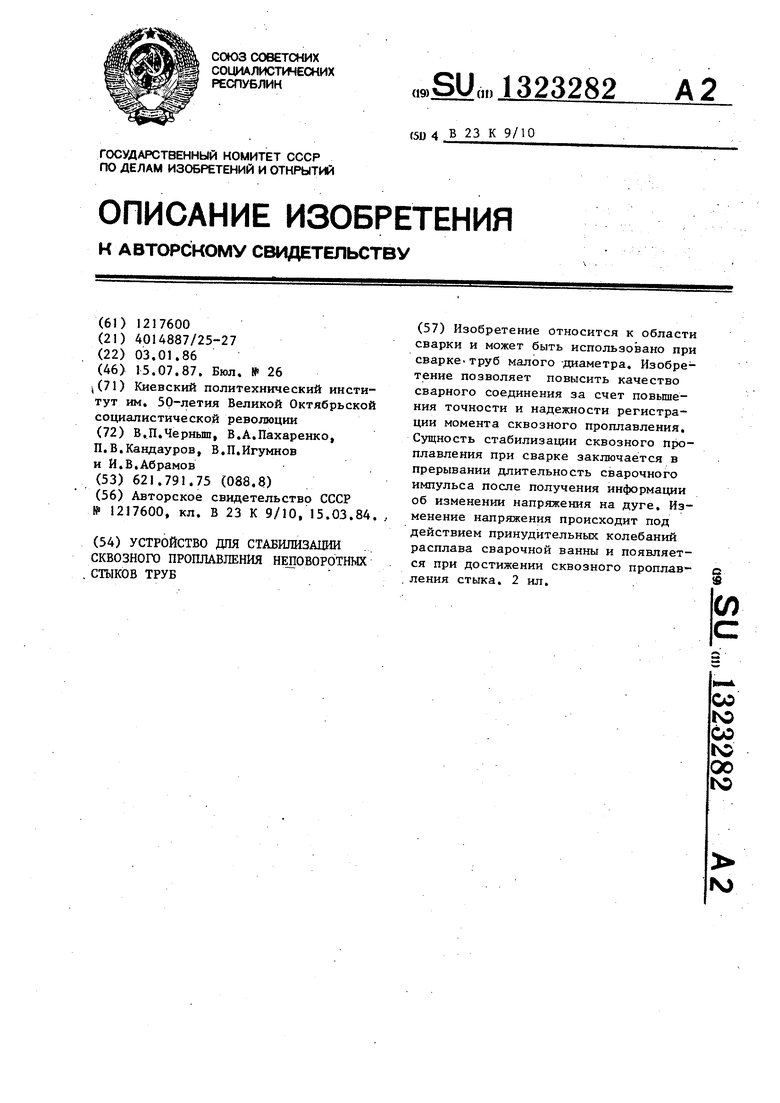

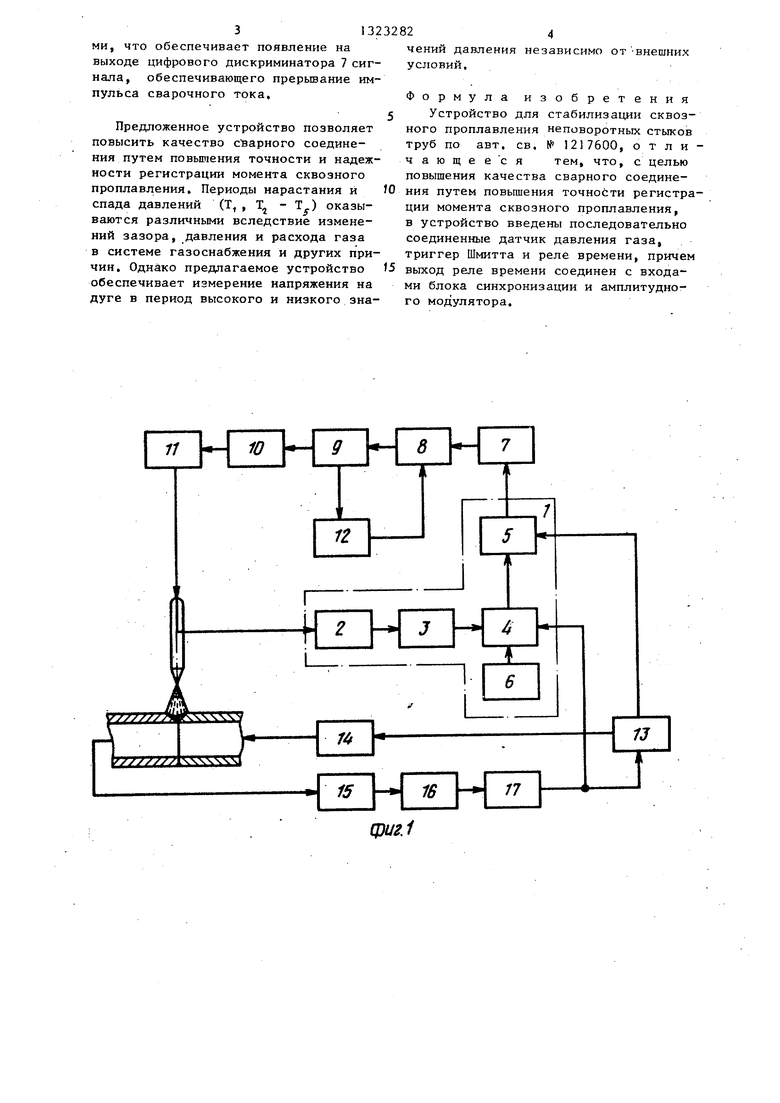

На фиг.1 представлена функциональная схема устройства; на фиг,2 - вребуждения дежурной дуги,-После отсчета заданной длительности паузы включается импульс сварочного тока, Давление внутри труб измеряется датчиком 15, на выходе которого вырабатывается напряжение . (фиг, 2),

пропорциональное давлению. При достижении величины давления, достаточной для подъема уровня расплава, менные диаграммы сигналов работы бло- JO напряжение на выходе датчика 15 ков,устанавливается равным U, , Это .на-;

Устройство содержит блок 1 измере- пряжение достаточно для переключения ния напряжения на дуге, состоящий из имеющего гистерезис lU триггера Шмит- последовательно соединенных дифферен- та 16 из О в 1, При этом вклю- цирующего блока 2 (фиг,), триггера 5 чается реле 17 времени, начинающее

отсчет промежутка времени Ц const измерения напряжения на дуге, В течение времени ц блок 17 выдает сигнал разрешения работы амплитудного 20 модулятора А, что обеспечивает измерение напряжение на дуге в период существования достаточного для подъема уровня расплава и избыточного давления газа. По истечению времени задним фронтом импульса с выхода блока 17 выдержки времени блокируется работа модулятора и подается сигнал на блок 13 синхронизации (триггер Шмитта), Блок 13 переключает направ- 30 ление счета реверсивного счетчика с суммирования на вычитание и выдает сигнал в блок 14 на отключение избыточного давления, по которому происходит соединение внутренней полости гарантированного импульса, выход ко- 35 труб с атмосферой. При этом давление toporo соединен с вторым входом бло- внутри труб начинает уменьшаться ка 8 задержки включения тока свароч- и при достижении давлением некоторо ного импульса. Блок 13 синхронизации го уровня (близкого атмосферному) своим первым выходом соединен с вхо- напряжением U с выхода датчика 15 дом блока 14 принудительных колеба- 40 триггер 16 переключается, В момент НИИ сварочной ванны.

Вход датчика 15 газа подсоединен к внутренней полости свариваемых труб, а выход - к входу триггера Шмитта

16, выход которого соединен с входом 45 период существования высокого давле- реле 17 времени. Выход блока 17 под- ния, В течение этого времени осу- ключен к третьему входу амплитудного щёствляется измерение напряжения на модулятора 4 и входу блока 13 синхро- дуге при давлении, близком к атмос- низации, выполненного в виде тригге- ферному. По окончании отсчета време- ра, второй выход которого соединен 50 ни Ц задним фронтом импульса с выхода блока 17 блокируется работа

Шмитта 3, амплитудного модулятора 4 и реверсивного счетчика 5, причем к второму входу амплитудного модулятора подключен генератор 6 прямоугольных импульсов опорной частоты.

Вход блока 1 измерения напряжения подключен к сварочному электроду, а выход через цифровой дискриминатор 7 и блок 8 задержки включения тока сварочного импульса - к блоку 9 формирования длительности паузы, выход которого соединен с входом блока 10 прерывания длительности сварочного импульса, подключенного к источнику 11 сварочного тока.

Второй выход блока формирования длительности паузы подключен к входу блока 12 формирования длительности

переключения включается реле 17 времени, начинается отсчет промежутка времени t, равного по величине предыдущему промежутку времени счета в

с вторым входом реверсивного счетчика 5 блока 1 измерения напряжения на дуге.

Устройство работает следующим образом,

В исходном состоянии блок 14 создает избыточное относительно атмосферного давление газа внутри свариваемых труб. Сварку начинают с воз модулятора 4 и переключается триггер 13j который реверсирует счетчик 5 и переключает блок 4 на создание избы- 55 точного давления.

При. достижении сквозного проплавления напряжения, измеренные в смежные периоды t , оказываются различныбуждения дежурной дуги,-После отсчета заданной длительности паузы включается импульс сварочного тока, Давление внутри труб измеряется датчиком 15, на выходе которого вырабатывается напряжение . (фиг, 2),

отсчет промежутка времени Ц const измерения напряжения на дуге, В течение времени ц блок 17 выдает сигнал разрешения работы амплитудного модулятора А, что обеспечивает измерение напряжение на дуге в период существования достаточного для подъема уровня расплава и избыточного давления газа. По истечению времени задним фронтом импульса с выхода блока 17 выдержки времени блокируется работа модулятора и подается сигнал на блок 13 синхронизации (триггер Шмитта), Блок 13 переключает направ- ление счета реверсивного счетчика с суммирования на вычитание и выдает сигнал в блок 14 на отключение избыточного давления, по которому происходит соединение внутренней полости труб с атмосферой. При этом давление внутри труб начинает уменьшаться и при достижении давлением некоторо го уровня (близкого атмосферному) напряжением U с выхода датчика 15 триггер 16 переключается, В момент

период существования высокого давле- ния, В течение этого времени осу- щёствляется измерение напряжения на дуге при давлении, близком к атмос- ферному. По окончании отсчета време- ни Ц задним фронтом импульса с выхода блока 17 блокируется работа

переключения включается реле 17 времени, начинается отсчет промежутка времени t, равного по величине предыдущему промежутку времени счета в

модулятора 4 и переключается триггер 13j который реверсирует счетчик 5 и переключает блок 4 на создание избы- 55 точного давления.

При. достижении сквозного проплавления напряжения, измеренные в смежные периоды t , оказываются различны13232

ми, что обеспечивает появление на выходе цифрового дискриминатора 7 сигнала, обеспечивающего прерьшание импульса сварочного тока.

Предложенное устройство позволяет повысить качество с-варного соединения путем повыиения точности и надежности регистрации момента сквозного проплавления. Периоды нарастания и JO спада давлений (Т, , Т, - Т) оказываются различными вследствие изменений зазора, давления и расхода газа в системе газоснабжения и других причин. Однако предлагаемое устройство 15 обеспечивает измерение напряжения на дуге в период высокого и низкого зна1323282

чений давления независимо от внешних условий.

Формула изобретения

Устройство для стабилизации сквозного проплавления неповоротных стыков труб по авт. св. № 1217600, о т л и чающее с я тем, что, с целью повышения качества сварного соединения путем повышения точности регистрации момента сквозного лроплавления, в устройство введены последовательно соединенные датчик давления газа, триггер Шмитта и реле времени, причем выход реле времени соединен с входами блока синхронизации и амплитудного модулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации сквозного проплавления неповоротных стыков труб | 1984 |

|

SU1217600A1 |

| Способ сварки модулированным током | 1987 |

|

SU1454603A1 |

| Способ стабилизации сквозного проплавления | 1988 |

|

SU1593829A1 |

| Тренажер сварщика | 1986 |

|

SU1330649A1 |

| Устройство для питания сварочной дуги и управления процессом сварки | 1983 |

|

SU1178557A1 |

| Высокочастотный источник питания для дуговой сварки | 1987 |

|

SU1407720A1 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

| Устройство для управления сварочным полуавтоматом | 1985 |

|

SU1292960A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ | 2011 |

|

RU2467846C2 |

| Способ заварки кратера и устройство управления заваркой кратера при импульсной электродуговой сварке | 1987 |

|

SU1465216A1 |

Изобретение относится к области сварки и может быть использовано при сварке-труб малого диаметра. Изобретение позволяет повысить качество сварного соединения за счет повьше- ния точности и надежности регистрации момента сквозного проплавления. Сущность стабилизации сквозного проплавления при сварке заключается в прерывании длительность сварочного импульса после получения информации об изменении напряжения на дуге. Изменение напряжения происходит под действием принудительных колебаний расплава сварочной ванны и появляется при достижении сквозного проплавления стыка. 2 ил. СЛ оо ND СО Ю 00 к го

Фи2.1

фиг.2

| Устройство для стабилизации сквозного проплавления неповоротных стыков труб | 1984 |

|

SU1217600A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1987-07-15—Публикация

1986-01-03—Подача