1323413

кий насос 3, связанный каналами с обратными клапанами с гидроопорой и наполнительным баком 4, В полости крышки 30 пневмоцилиндра 9 расположен

цил и с сов дви

дифференциальный золотник, взаимодей- 5под поршень 12 сжатого воздуха или

ствутощий при подаче жидкости из на-пружины 37, обеспечивая нагнетание

полнитепьного бака 4 в полость 7 по-жидкости требуемого давления в попоследовательно с поршнем 12 пневмо-лость 7. 1 з.п. ф-лы, 4 ил.

Изобретение относится к машиностроению, а именно к гидравлическим предохранительньм устройствам от пере грузки механических прессов.

Цель изобретения - повышение надежности.

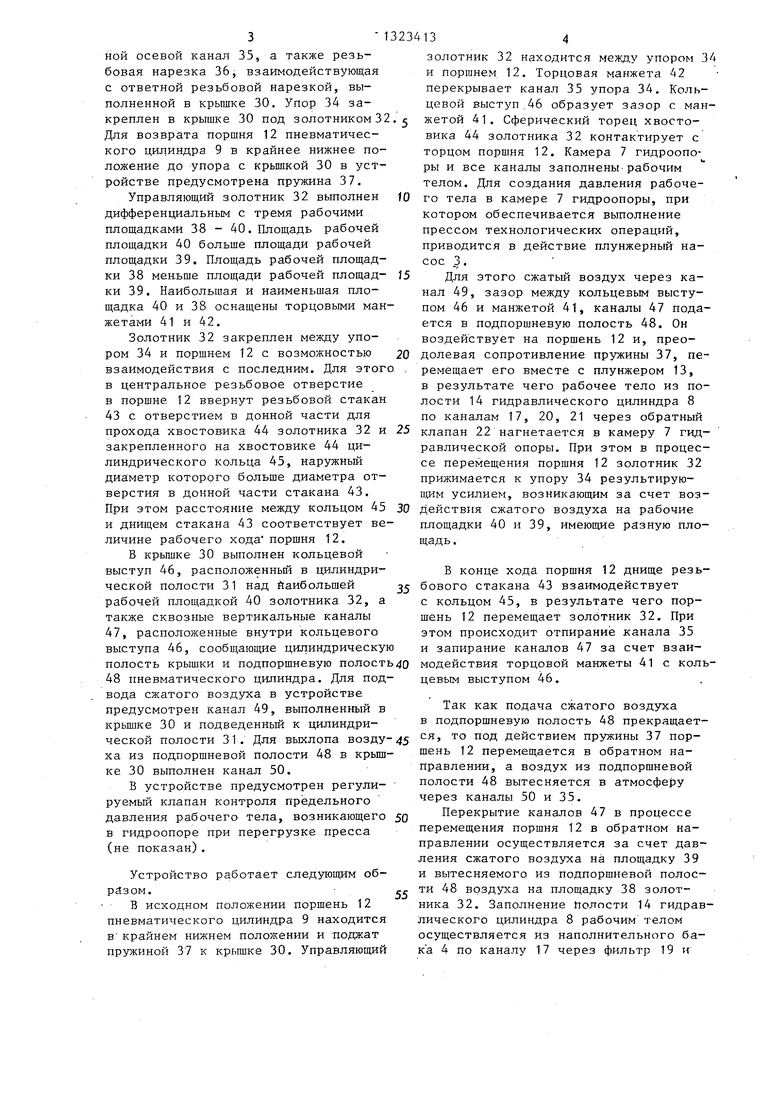

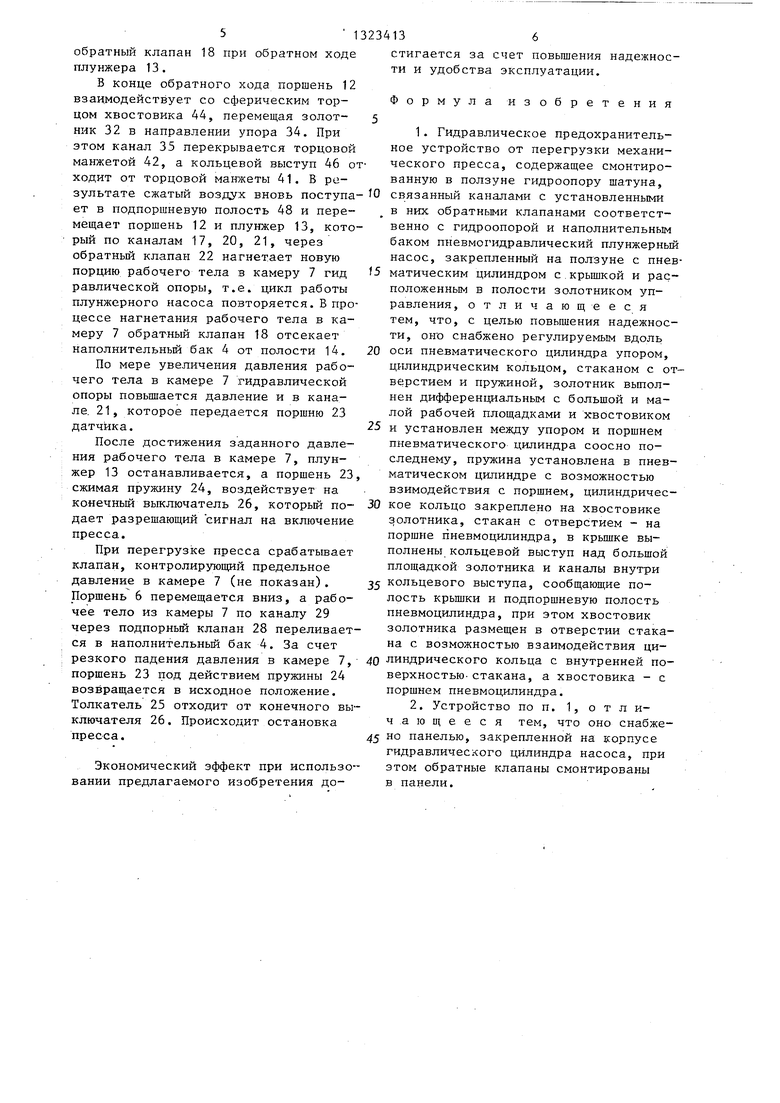

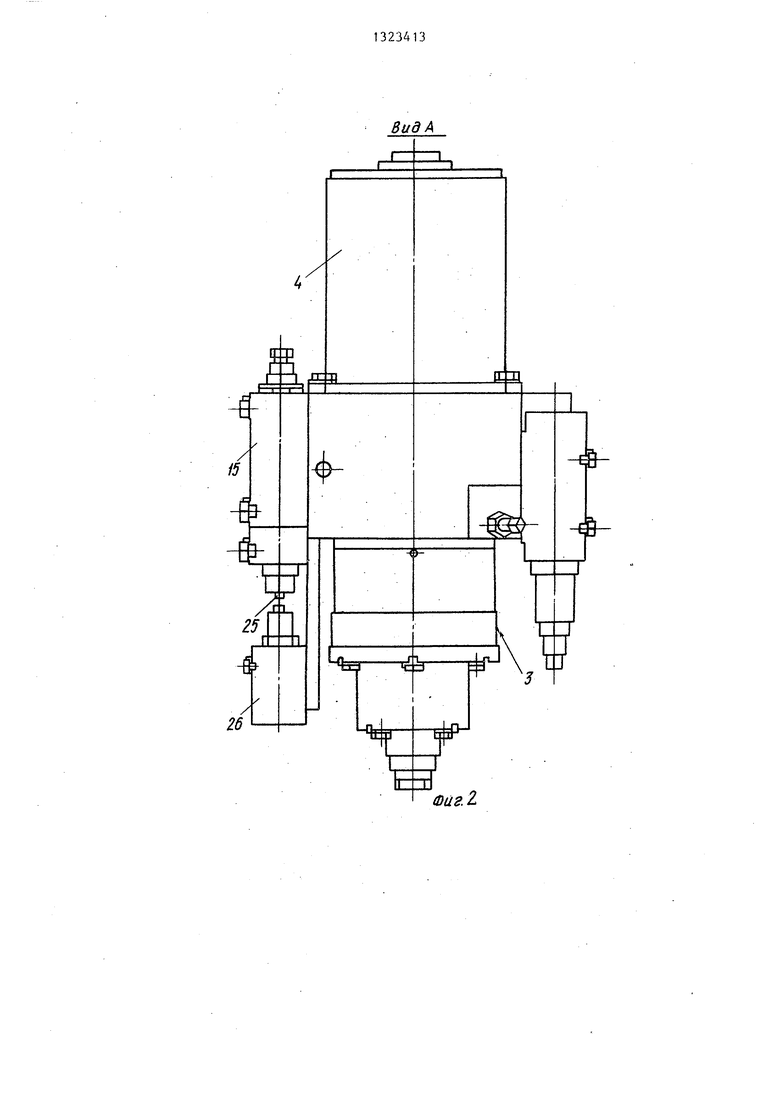

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - сечение Б-Б на фиг.1.

Гидравлическое предохранительное устройство от перегрузки механического пресса содержит смонтированную в ползуне 1 пресса гидроопору шатуна 2 а также закрепленный на ползуне 1 пневмогидравлический плунжерный насос 3 с наполнительным баком 4.

Гидроопора включает смонтированный в расточке ползуна 1 стакан 5, у тановленньш в нем поршень Ь, образующий с полостью стакана 5 камеру 7, заполненную рабочим телом.

Пневмогидравлический плунжерный насос 3 состоит из расположенных соосно друг другу гидравлического цилиндра 8 и жестко связанного с ним пневматического цилиндра 9.

В корпусе 10 гидравлического 1Щ- линдра 8, со стороны, противоположной пневматическому цилиндру 9, выполнена цилиндрическая полойть 11, сообщающаяся с полостью наполнительного бака 4, герметично связанного с торцом корпуса 10 гидравлического цилиндра 8.

Поршень 12 пневматического цилиндра 9 жестко связан с плунжером 13, входящим в рабочую полость 14 гидравлического цилиндра 8. Последний рсна щен панелями 15 и 16, скрепленными с его корпусом 10. Полость 14 гидрав

цилиндра 9 посредством хвостовика 44 и со стаканом 43. Плунжер 13 при этом совершает возвратно-поступательные движения под действием подаваемого

0

5

0

5

лического цилиндра 8 соединена каналом 17 через установленные в нем обратный клапан 18 и фильтр 19 с полостью 11, сообщающейся с баком 4.

Канал 17, в свою очередь, подсоединен через каналы 20 и 21 с камерой 7 гидроопоры. При этом канал 21 сообщаемся с камерой 7 через обратный клапан 22. К каналу 21 подсоединен датчик, подающий сигнал в систему управления пресса (не показано) о готовности гидравлического предохранителя к работе, а в случае перегрузки пресса - сигнал на отключение пресса. Датчик Содержит плунжер 23, пружину 24, жестко связанный с плунжером 23 толкатель 25,, взаимодействующий с конечным выключателем 26, электрически связанным с системой управления, а также резьбовой стакан 27 для регулировки усилия пружины 24. Для обеспечения удобства контроля рабочего состояния обратных клапанов 18 и 22, а также быстрой их смены в случае выхода из строя без разборки всего устройства, последние смонтированы в панели 1 5 .

В другой панели 16, связывающей гидравлический цилиндр 8 с плунжером 1 и«стаканом 5, размещен подпорный клапан 28, смонтированньш в канале 29, соединяюЕцим гидроопору с наполнительным баком 4, I

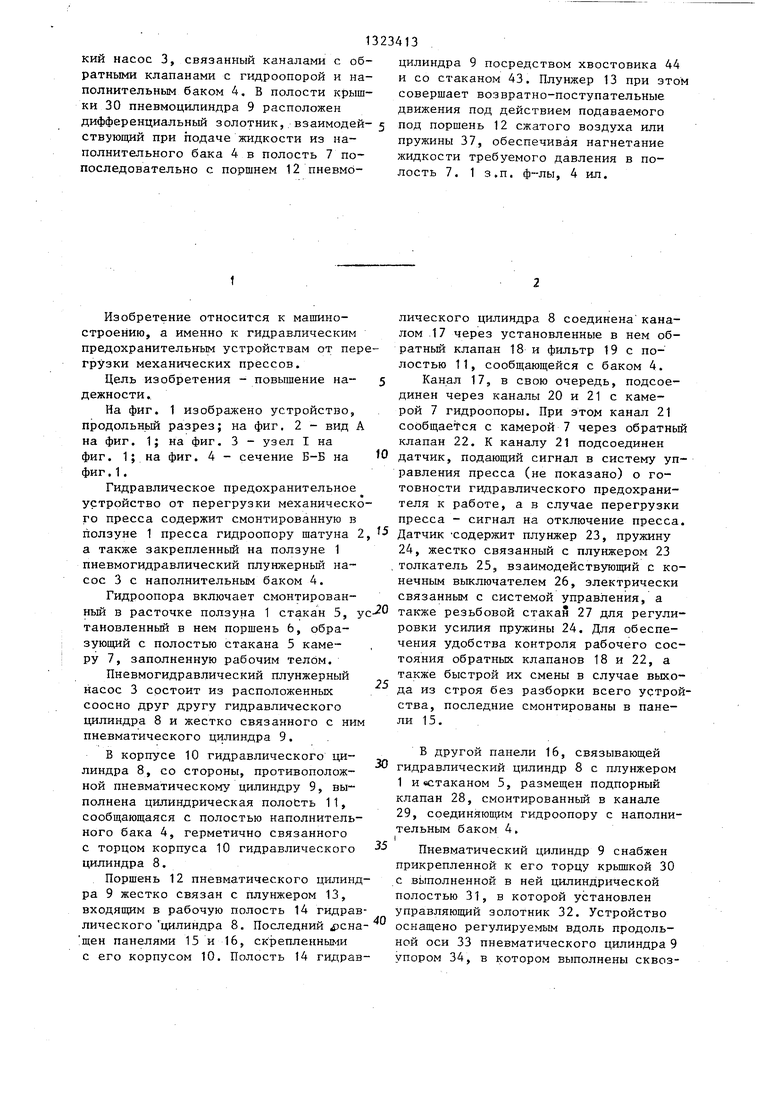

Пневматический цилиндр 9 снабжен прикрепленной к его торцу крьш1кой 30 с выполненной в ней цилиндрической полостью 31, в которой установлен управляющий золотник 32. Устройство оснащено регулируемым вдоль продольной оси 33 пневматического цилиндра 9 упором 34, в котором выполнены сквоз

3

ной осевой канал 35, а также резьбовая нарезка 36, взаимодействующая с ответной резьбовой нарезкой, выполненной в крьшке 30. Упор 34 закреплен в крышке 30 под золотником 32 Для возврата поршня 12 пневматического цилиндра 9 в крайнее нижнее положение до упора с крьпякой 30 в устройстве предусмотрена пружина 37.

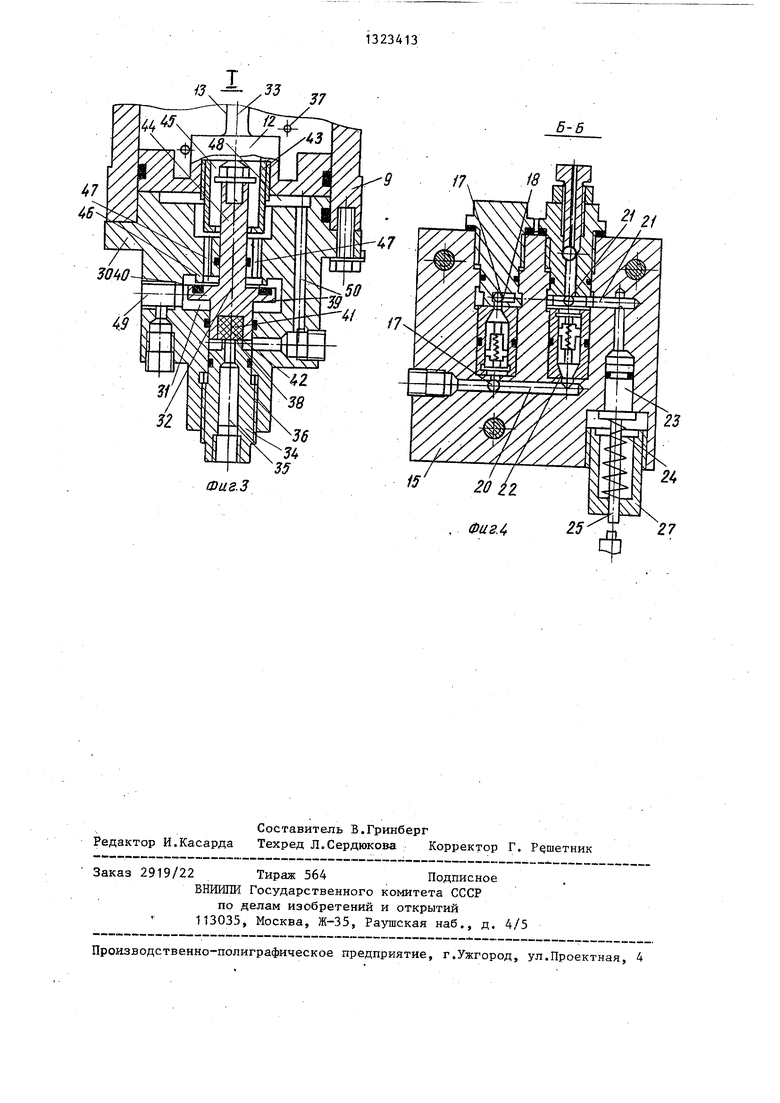

Управляющий золотник 32 выполнен дифференциальным с тремя рабочими площадками 38 - 40. Площадь рабочей площадки 40 больше площади рабочей площадки 39, Площадь рабочей площадки 38 меньше площади рабочей площадки 39. Наибольшая и наименьшая площадка 40 и 38 оснащены торцовыми манжетами 41 и 42.

Золотник 32 закреплен между упором 34 и поршнем 12 с возможностью взаимодействия с последним. Для этог в центральное резьбовое отверстие в поршне 12 ввернут резьбовой стакан 43 с отверстием в донной части для прохода хвостовика 44 золотника 32 и закрепленного на хвостовике 44 цилиндрического кольца 45, наружный диа;метр которого больше диаметра отверстия в донной части стакана 43. При этом расстояние между кольцом 45 и днищем стакана 43 соответствует величине рабочего хода поршня 12.

В 30 выполнен кольцевой выступ 46, расположенньй в цилиндрической полости 31 над йаибольшей рабочей площадкой 40 золотника 32, а также сквозные вертикальные каналы 47, расположенные внутри кольцевого выступа 46, сообщающие цилиндрическу

полость крышки и подпоршневую полость40 модействия торцовой манжеты 41 с коль48 пневматического цилиндра. Для подвода сжатого воздуха в устройстве предусмотрен канал 49, выполненный в крьшдке 30 и подведенньш к цилиндрической полости 31, Для выхлопа воздуха из подпоршневой полости 48 в крьш1- ке 30 выполнен канал 50,

В устройстве предусмотрен регули- руемый клапан контроля предельного давления рабочего тела, возникающего в гидроопоре при перегрузке пресса (не показан),

Устройство работает следующим образом,

В исходном положении поршень 12 пневматического цилиндра 9 находится В крайнем нижнем положении и поджат пружиной 37 к крышке 30, Управляющий

fO

J5

20, 3234134

золотник 32 находится между упором 34 и поршнем 12. Торцовая манжета 42 перекрывает канал 35 упора 34. Кольцевой выступ,46 образует зазор с жетой 41. Сферический торец хвостовика 44 золотника 32 контактирует с торцом поршня 12. Камера 7 гидроопоры и все каналы заполнены-рабочим телом. Для создания давления рабочего тела в камере 7 гидроопоры, при котором обеспечивается выполнение прессом технологических операций, приводится в действие плунжерный насос 3.

Для этого сжатый воздух через канал 49, зазор между кольцевым выступом 46 и манжетой 41, каналы 47 подается в подпоршневую полость 48, Он воздействует на поршень 12 и, преодолевая сопротивление пружины 37, перемещает его вместе с плунжером 13, в результате чего рабочее тело из полости 14 гидравлического цилиндра 8 по каналам 17, 20, 21 через обратный клапан 22 нагнетается в камеру 7 гидравлической опоры. При этом в процессе перемещения поршня 12 золотник 32 прижимается к упору 34 результирующим усилием, возникающим за счет воздействия сжатого воздуха на рабочие площадки 40 и 39, имеющие разную площадь.

25

30

В конце хода поршня 12 днище резьбового стакана 43 взаимодействует с кольцом 45, в результате чего поршень 12 перемещает золотник 32, При зтом происходит отпирание канала 35 и запирание каналов 47 за счет взаи5

0

5

цевым выступом 46,

Так как подача сжатого воздуха в подпоршневую полость 48 прекращается, то под действием пружины 37 поршень 12 перемещается в обратном направлении, а воздух из подпоршневой полости 48 вытесняется в атмосферу через каналы 50 и 35.

Перекрытие каналов 47 в процессе перемещения поршня 12 в обратном направлении осуществляется за счет давления сжатого воздуха на площадку 39 и вытесняемого из подпоршневой полости 48 воздуха на площадку 38 золотника 32, Заполнение Полости 14 гидравлического цилиндра 8 рабочим телом осуществляется из наполнительного бака 4 по каналу 17 через фильтр 19 ti

5 1

обратный клапан 18 при обратном ходе плунжера 13.

В конце обратного хода поршень 12 взаимодействует со сферическим торцом хвостовика 44, перемещая золот- ник 32 в направлении упора 34. При этом канал 35 перекрывается торцовой манжетой 42, а кольцевой выступ 46 отходит от торцовой манжеты 41. В результате сжатый воздух вновь поступа- ет в подпоршневую полость 48 и перемещает поршень 12 и плунжер 13, который по каналам 17, 20, 21, через обратный клапан 22 нагнетает новую порцию рабочего тела в камеру 7 гид равлической опоры, т.е. цикл работы плунжерного насоса повторяется. В процессе нагнетания рабочего тела в камеру 7 обратный клапан 18 отсекает наполнительньй бак 4 от полости 14.

По мере увеличения давления рабочего тела в камере 7 гидравлической опоры повышается давление и в канале. 21, которое передается поршню 23 датчика.

После достижения заданного давления рабочего тела в камере 7, плунжер 13 останавливается, а поршень 23 сжимая пружину 24, воздействует на конечный выключатель 26, который по- дает разрешающий сигнал на включение пресса.

При перегрузке пресса срабатывает клапан, контролирующий предельное давление в камере 7 (не показан). Поршень 6 перемещается вниз, а рабочее тело из камеры 7 по каналу 29 через подпорный клапан 28 переливается в наполнительньй бак 4. За счет резкого падения давления в камере 7, поршень 23 под действием пружины 24 возвращается в исходное положение. Толкатель 25 отходит от конечного выключателя 26. Происходит остановка пресса.

Экономический эффект при использовании предлагаемого изобретения до136

стигается за счет повьш1ения надежности и удобства эксплуатации.

Формула изобретения

1.Гидравлическое предохранительное устройство от перегрузки механического пресса, содержащее смонтированную в ползуне гидроопору шатуна, связанный кан;алами с установленными в них обратными клапанами соответственно с гидроопорой и наполнительным баком пневмогидравлический плунжерный насос, закрепленный на ползуне с пневматическим цилиндром с . крьш1кой и расположенным в полости золотником управления, отличающееся тем, что, с целью повьш1ения надежности, оно снабжено регулируемым вдоль оси пневматического цилиндра упором, цилиндрическим кольцом, стаканом с отверстием и пружиной, золотник выполнен дифференциальньм с большой и малой рабочей площадками и хвостовиком

и установлен между упором и поршнем пневматического цилиндра соосно последнему, пружина установлена в пневматическом цилиндре с возможностью взимодействия с поршнем, цилиндрическое кольцо закреплено на хвостовике золотника, стакан с отверстием - на поршне пневмоцилиндра, в крьш1ке выполнены кольцевой выступ над большой площадкой золотника и каналы внутри кольцевого выступа, сообщающие полость крьш1ки и подпоршневую полость пневмоцилиндра, при этом хвостовик золотника размещен в отверстии стакана с возможностью взаимодействия цилиндрического кольца с внутренней поверхностью- стакана, а хвостовика - с поршнем пневмоцилиндра.

2.Устройство по п. 1, отличающееся тем, что оно снабжено панелью, закрепленной на корпусе гидравлического цилиндра насоса, при этом обратные клапаны смонтированы

в панели.

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2086828C1 |

| УСТРОЙСТВО для ИСПЫТАНИЯ ПРЕССА ПОД НАГРУЗКОЙ | 1968 |

|

SU222162A1 |

| Устройство для управления поперечным перекосом отвала бульдозера (его варианты) | 1983 |

|

SU1153015A1 |

| Гидравлический пресс для изготовления брикетов | 1940 |

|

SU63127A1 |

| МНОГОКРИВОШИПНЫЙ ПРЕСС С ГИДРОПРЕДОХРАНИТЕЛЕМ | 1996 |

|

RU2121438C1 |

| Грузоподъемное устройство | 1979 |

|

SU806594A1 |

| ПРИВОД ВЫСОКОСКОРОСТНОГО МОЛОТА | 1973 |

|

SU404536A1 |

| ГИДРОПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ МЕХАНИЧЕСКОГО ПРЕССА ОТ ПЕРЕГРУЗОК ПО УСИЛИЮ | 1991 |

|

RU2016771C1 |

| ПЛУНЖЕРНО-ПОРШНЕВОЙ ГИДРОМУЛЬТИПЛИКАТОР ДВОЙНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513060C1 |

| Система управления гидравлическим прессом для изотермического деформирования | 1985 |

|

SU1286431A1 |

Изобретение относится к машиностроению, а именно к конструкции гидравлических предохранительных устройств от перегрузки механических прессов. Целью изобретения является повьшение надежности. Устройство содержит смонтированную в ползуне гидроопору шатуна 2, пневмогидравличес- (Л со Фмг/

/

15

-Ф25

ицт

tid

Фиг. 2.

Фиг.З

Б-Б

Ч

27

| Гидравлический предохранитель | 1974 |

|

SU504680A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-18—Подача