Изобретение относится к металлургии, конкретно к способам производства стали с использованием методов внепечной обработки жидкого металла в ковше шлакообразующей смесью.

Цель изобретения - улучшение качества стали за счет уменьшения длины неметаллических включений в виде строчек оксидов.

Способ осуществляют сяедующим об- разом.

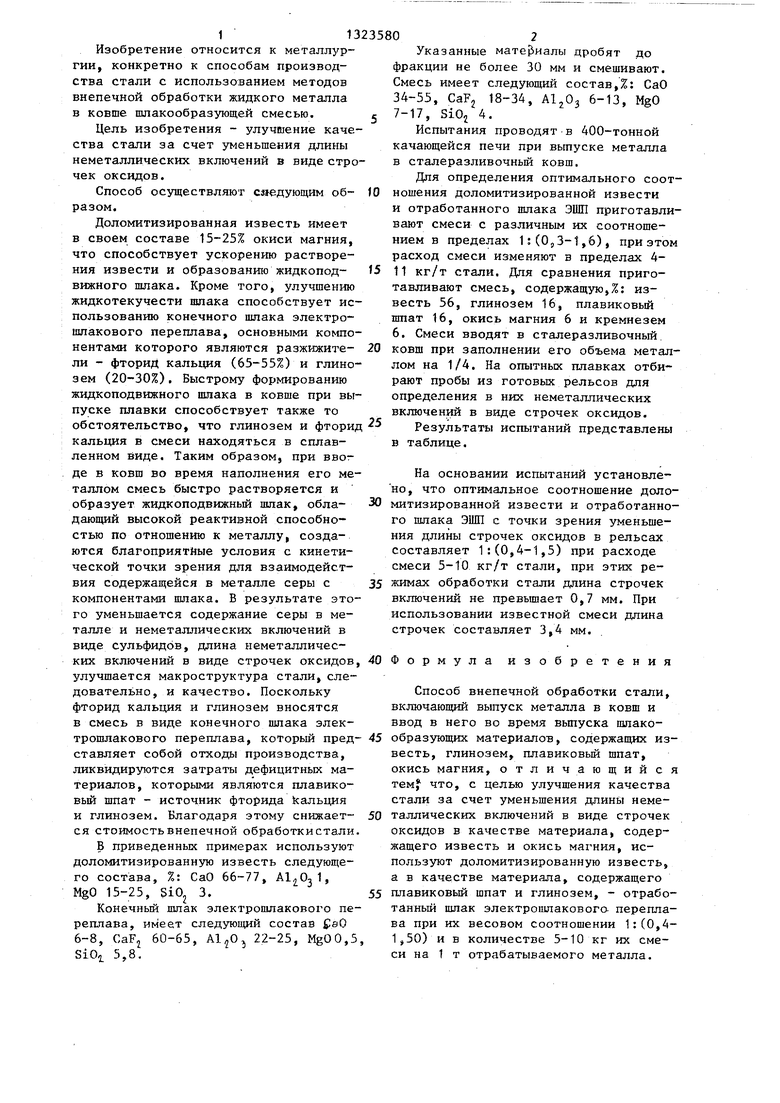

Доломитизированная известь имеет в своем составе 15-25% окиси магния, что способствует ускорению растворения извести и образованию жидкопод- вижного шлака. Кроме того, улучшению жидкотекучести шлака способствует использованию конечного шлака электрошлакового переплава, основными компонентами которого являются разжижите- ли - фторид кальция (65-55%) и глинозем (20-30%). Быстрому формированию жидкоподвижного ишака в ковше при выпуске плавки способствует также то обстоятельство, что глинозем и фторид кальция в смеси находяться в сплавленном виде. Таким образом, при вводе в ковш во время наполнения его металлом смесь быстро растворяется и образует жидкоподвижный шлак, обла- дающий высокой реактивной способностью по отношению к металлу, создаются благоприятные условия с кинетической точки зрения для взаимодействия содержащейся в металле серы с компонентами шлака. В результате этого уменьшается содержание серы в металле и неметаллических включений в виде сульфидов, длина неметаллических включений в виде строчек оксидов улучшается макроструктура стали, следовательно, и качество. Поскольку фторид кальция и глинозем вносятся в смесь в виде конечного шлака электрошлакового переплава, который пред- ставляет собой отходы производства, ликвидируются затраты дефицитных материалов, которыми являются плавиковый шпат - источник фторида kaльция и глинозем. Благодаря этому снижает- ся стоимость внепечной обработки стали В приведенных примерах используют доломитизированную известь следующего состава, %: СаО 66-77, , MgO 15-25, 5iOj 3.

Конечный шлак электрошлакового переплава, имеет следующий состав эО 6-8, CaFj 60-65, 22-25, MgO 0,5 SiO-j 5,8.

Указанные материалы дробят до фракции не более 30 мм и смешивают. Смесь имеет следующий состав,%: СаО 34-55, CaFj 18-34, 6-13, MgO 7-17, SiOj 4.

Испытания проводят в 400-тонной качающейся печи при вьтуске металла в сталеразливочньй ковш.

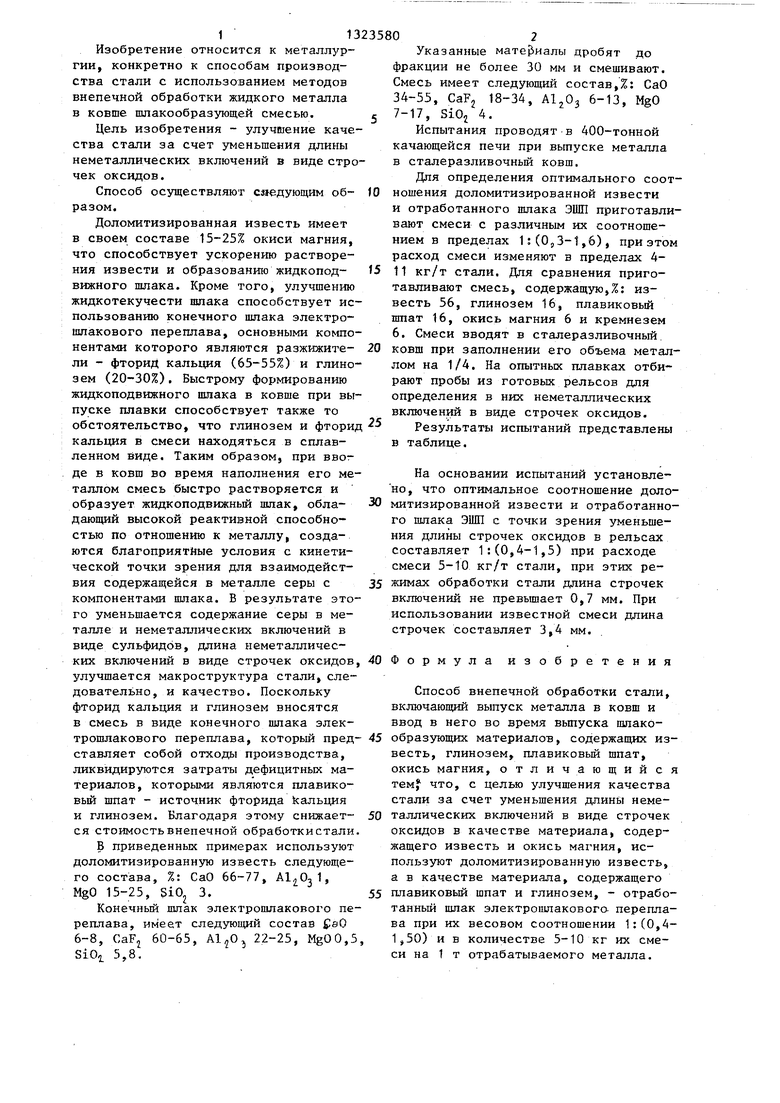

Для определения оптимального соотношения доломитизированной извести и отработанного шлака ЭШП приготавливают смеси с различным их соотношением в пределах 1:(0,3-1,6), при этом расход смеси изменяют в пределах 4- 11 кг/т стали. Для сравнения приготавливают смесь, содержащую,%: известь 56, глинозем 16, плавиковый шпат 16, окись магния 6 и кремнезем 6. Смеси вводят в сталеразливочный ковш при заполнении его объема металлом на 1/4. На опытных плавках отбирают пробы из готовых рельсов для определения в них неметаллических включений в виде строчек оксидов.

Результаты испытаний представлены в таблице.

На основании испытаний установлено, что оптимальное соотношение доломитизированной извести и отработанного шлака ЭШ с точки зрения уменьшения длины строчек оксидов в рельсах составляет 1:(О,4-1,5) при расходе смеси 5-10 кг/т стали, при этих режимах обработки стали длина строчек включений не превьш ает 0,7 мм. При использовании известной смеси длина строчек составляет 3,4 мм.

Формула изобретения

Способ внепечной обработки стали, включающий выпуск металла в ковш и ввод в него во время вьтуска шлако- образующих материалов, содержащих известь, глинозем, плавиковьш шпат, окись магния, отличающийся тем что, с целью улучшения качества стали за счет уменьшения дпинй неметаллических включений в виде строчек оксидов в качестве материала, содержащего известь и окись магния, используют доломитизированную известь, а в качестве материала, содержащего плавиковьш шпат и глинозем, - отработанный шлак электрошлаковога переплава при их весовом соотношении 1:(0,4- 1,50) и в количестве 5-10 кг их смеси на 1 т отрабатываемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки жидкого металла | 1985 |

|

SU1325090A1 |

| Композиционная проволока для модифицирования стали | 1985 |

|

SU1310436A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| Способ производства стали | 1986 |

|

SU1421777A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2013 |

|

RU2542036C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| Способ внепечной обработки стали | 1985 |

|

SU1305179A1 |

Изобретение относится к области металлургии, конкретнее к внепечной обработке жидкого металла в ковше шпакообраэующими смесями. Цель изобретения - улучшение качества стали за счет уменьшения длины неметаллических включений в виде строчек оксидов. При заполнении ковша металлом на 1/4 его объема вводят смесь доло- мйтизированной извести и обработанного шлака ЭПШ при соотношении 1:(0,4- 1,5) и в количестве 5-10 кг на тонну металла. При этих режимах обработки стали длина строчек оксидов не превышает 0,7 мм. 1 табл. (Л

| Чуйко Н.М | |||

| и др | |||

| Внепечные способы улучшения качества стали | |||

| Киев: Техника, 1978, с.45-48 | |||

| Способ контроля содержания углерода | 1977 |

|

SU621734A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-15—Публикация

1985-01-28—Подача