Изобретение относится к металлургии, в частности к составам смесей, используемых для рафинирования металла в ковше и предназначено для производства рельсовой стали.

Целью изобретения является повышение обессеривающей и ассимилирующей способности смеси, уменьшение пьшевы делений в атмосферу цеха и повышение контактно-усталостной выносливости проката.

Смесь для обработки жидкого металла содержит конвертерный шлак, сплав ферросиликомарганецалюминий и доломи тизированную известь при следутащем соотношении компонентов, мас.%: Конвертерный шлак 70-85 Сплав ферросилико- марганецаломиний 8-15 Доломитизирован- ная известь7-15

Конвертерный шлак является одновременно окислителем и флюсующим материалом. В смеси применяется шлак следующего состава, мас.%;

Окислы кремния10-21

Окислы кальция 40-60 Окислы железа13-30

Окислы марганца 5-10 Окислы магния 0,5-5 Окислы алюминия 0,4-1,5 Основность конвертерного шлака 2,5- 3,5. Содержание вредных примесей в шлаке не должно превышать: серы 0,15% пятиокиси фосфора 0,6%.

В смеси применяют доломитизирован- нута известь для сталеплавильного производства.

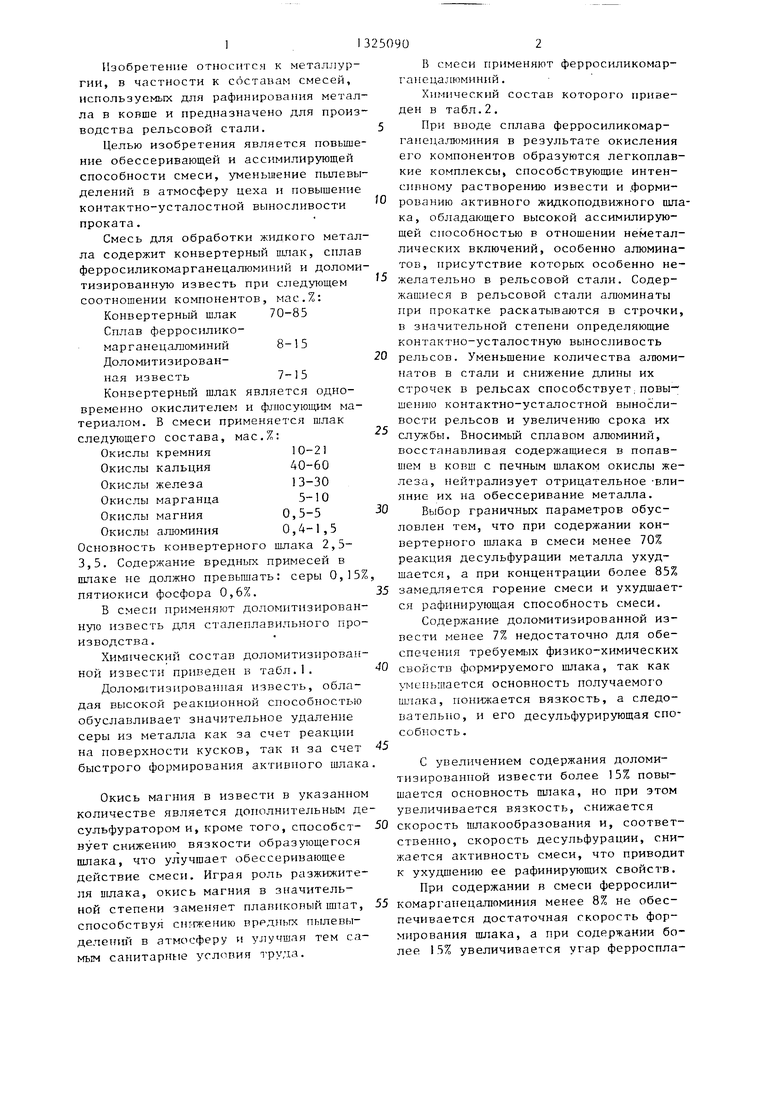

Химический состав доломитизирован- ной извести приведен в табл.1.

Доломитизированпая известь, обладая высокой реакционной способностью обуславливает значительное удаление серы из металла как за счет реакции на поверхности кусков, так и за счет быстрого формирования активного шлака

Окись магния в извести в указанном количестве является дополнительным де сульфуратором и, кроме того, способствует снижению вязкости образующегося шлака, что улучшает обессеривающее действие смеси. Играя роль разжижите- ля шлака, окись магния в значительной степени заменяет плавиковый шпат, способствуя снт-гжению вредных пылевы- делений в атмосферу и улучшая тем самым санитарные условия труда.

10

15

20

25

250902

В смеси применяют ферросиликомарганецалюминий.

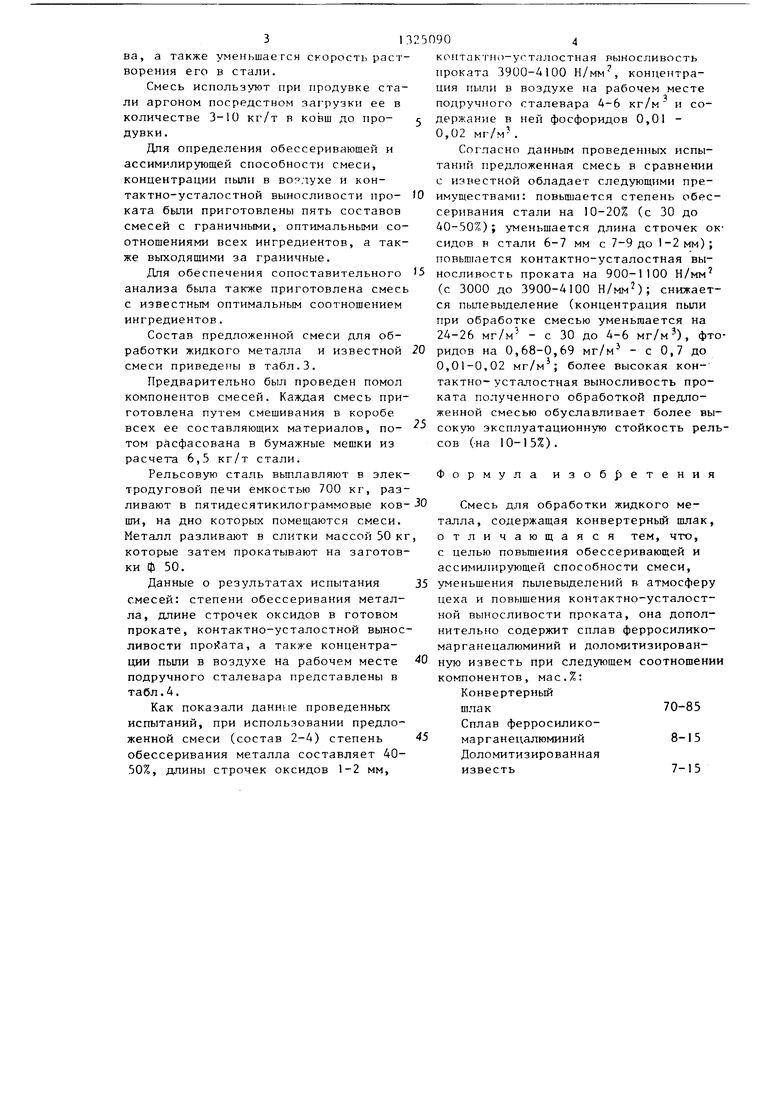

Химический состав которого приведен в табл.2.

5 При вводе сплава ферросиликомар- ганецалюминия в результате окисления его компонентов образуются легкоплавкие комплексы, способствующие интенсивному растворению извести и .формированию активного жидкоподвижного шпака, обладающего высокой ассимилирующей способностью в отношении неметаллических включений, особенно алюминатов, присутствие которьгх особенно нежелательно в рельсовой стали. Содержащиеся в рельсовой стали алюминаты при прокатке раскатываются в строчки, в значительной степени определяющие контактно-усталостную выносливость рельсов. Уменьшение количества алюминатов в стали и снижение длины их строчек в рельсах способствует,повышению контактно-усталостной выносливости рельсов и увеличению срока их службы. Вносимый сплавом алюминий, восстанавливая содержащиеся в попавшем в ковш с печным шлаком окислы железа, нейтрализует отрицательное -влияние их на обессеривание металла.

Выбор граничных параметров обусловлен тем, что при содержании конвертерного шлака в смеси менее 70% реакция десульфурации металла ухудшается, а при концентрации более 85% замедляется горение смеси и ухудшается рафинирующая способность смеси.

Содержание доломитизированной извести менее 7% недостаточно для обеспечения требуемых физико-химических свойств формируемого шлака, так как уменьшается основность получаемого шлака, Г1он1скается вязкость, а следовательно, и его десульфурирующая споСОб1 ОСТЬ .

5

С увеличением содержания доломитизированной извести более 15% повышается основность шлака, но при этом увеличивается вязкость, снижается

0 скорость шлакообразования и, соответственно, скорость десульфурации, снижается активность смеси, что приводит к ухудшению ее paфиниpyюшJ x свойств. При содержании в смеси ферросили5 комарганецашоминия менее 8% не обеспечивается достаточная скорость формирования шлака, а при содержании более 15% увеличивается угар ферроспла30

35

0

31

ва, а также уменьшается скорость растворения его в стали.

Смесь используют при продувке стали аргоном посредством загрузки ее в количестве 3-10 кг/т в ковш до про- дувки.

Для определения обессеривающей и ассимилирующей способности смеси, концентрации пыли в ворлухе и контактно-усталостной выносливости про- ката были приготовлены пять составов смесей с граничными, оптимальными со отнощениями всех ингредиентов, а так

Согласно данным проведенных испытаний предложенная смесь в сравнении с известной обладает следующими преимуществами: повышается степень обес- серивания стали на 10-20% (с 30 до 40-50%); уменьшается длина строчек оксидов в стали 6-7 мм с 7-9 до 1-2 мм) ; повьшшется контактно-усталостная выже выходящими за граничные.

Для обеспечения сопоставительного 5 носливость проката на 900-1100 Н/мм анализа была также приготовлена смесь (с 3000 до 3900-4100 Н/мм); снижает- с известным оптимальным соотношением ингредиентов.

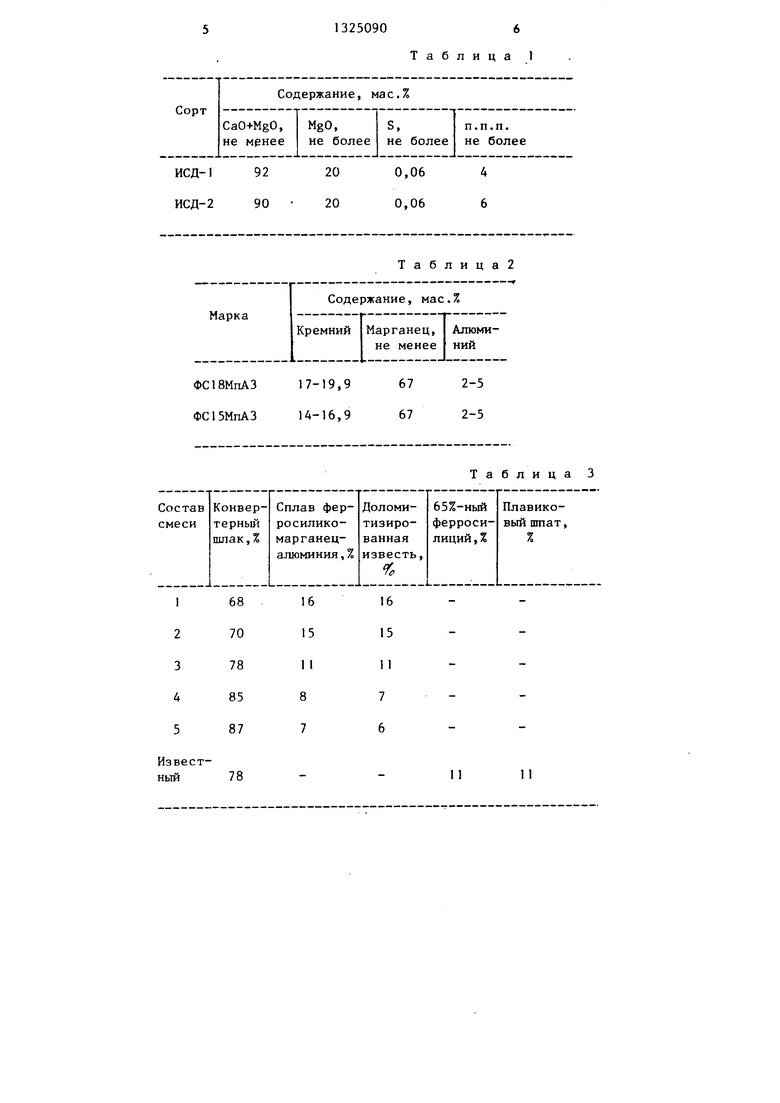

Состав предложенной смеси для обработки жидкого металла и известной 20 ридов на 0,68-0,69 мг/м - с 0,7 до смеси приведены в табл.3.0,01-0,02 мг/м , более высокая конся пылевыделение (концентрация пыли при обработке смесью уменьшается на 24-26 мг/м - с 30 до 4-6 мг/м ), фто

Предварительно был проведен помол компонентов смесей. Каждая смесь приготовлена путем смешивания в коробе всех ее составляющих материалов, по- том расфасована в бумажные мешки из расчета 6,5 кг/т стали.

Рельсовую сталь вьтлавляют в электродуговой печи емкостью 700 кг, разливают в пятидесятикилограммовые ковши, на дно которых помещаются смеси. Металл разливают в слитки массой 50 кг которые затем прокатывают на заготовСмесь для обработки жидкого металла, содержащая конвертерный шлак, отличающаяся тем, что, с целью повьшюния обессеривающей и ассимилирующей способности смеси.

ки ф 50.

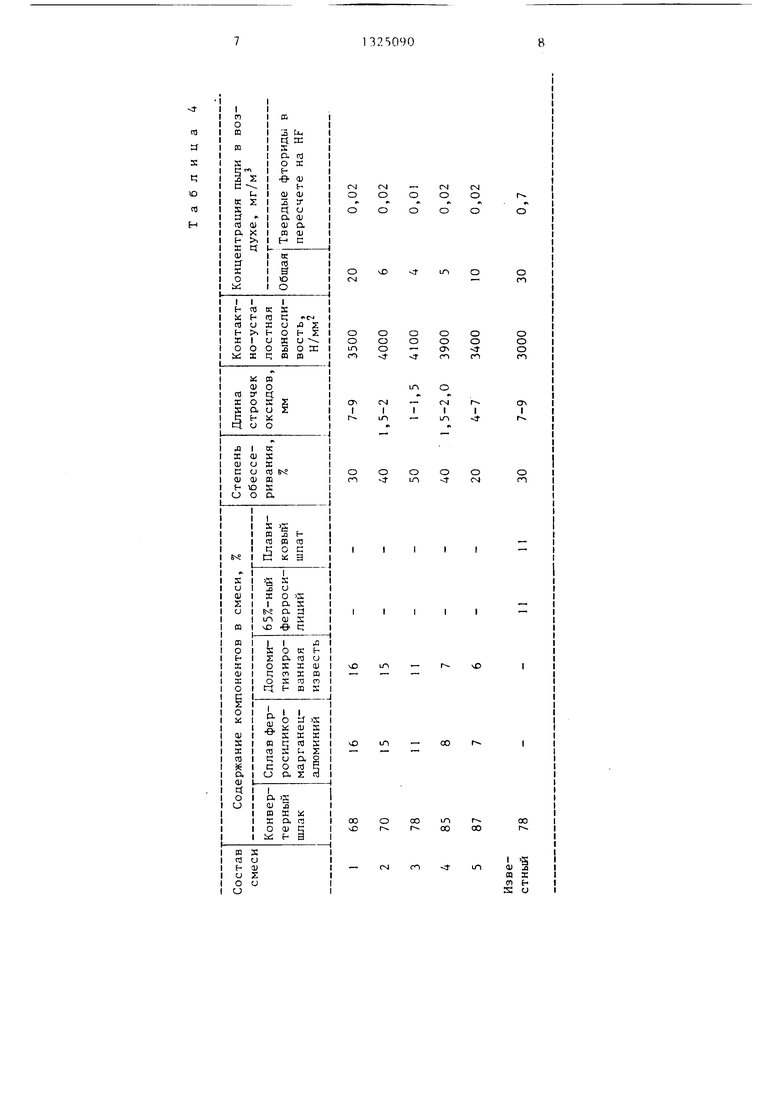

Данные о результатах испытания 35 уменьшения пылевыделений в атмосферу смесей: степени обессеривания метал- цеха и повышения контактно-усталост- ла, длине строчек оксидов в готовом прокате, контактно-усталостной выносливости проката, а также концентра40

ции пыли в воздухе на рабочем месте подручного сталевара представлены в табл.4.

Как показали данные проведенных испытаний, при использовании предложенной смеси (состав 2-4) степень обессеривания металла составляет 40- 50%, длины строчек оксидов 1-2 мм.

45

НОИ выносливости проката, она дополнительно содержит сплав ферросилико- марганецалюминий и доломитизирован- ную известь при следующем соотношени компонентов, мас.%:

Конвертерный

шлак70-85

Сплав ферросиликомарганецалюминий8-15

Доломитизированная

известь7-15

контактно- усталостна я выносливость проката 3900-Д100 Н/мм , концентрация пыли в воздухе на рабочем месте подручного сталевара А-6 кг/м и содержание в ней фосфоридов 0,01 - 0,02 мг/м .

Согласно данным проведенных испытаний предложенная смесь в сравнении с известной обладает следующими преимуществами: повышается степень обес- серивания стали на 10-20% (с 30 до 40-50%); уменьшается длина строчек оксидов в стали 6-7 мм с 7-9 до 1-2 мм) ; повьшшется контактно-усталостная выносливость проката на 900-1100 Н/мм (с 3000 до 3900-4100 Н/мм); снижает-

ридов на 0,68-0,69 мг/м - с 0,7 до 0,01-0,02 мг/м , более высокая конся пылевыделение (концентрация пыли при обработке смесью уменьшается на 24-26 мг/м - с 30 до 4-6 мг/м ), фтотактно-усталостная выносливость проката полученного обработкой предложенной смесью обуславливает более высокую эксплуатационную стойкость рельсов (-на 10-15%).

Формула изоб Ьетения

Смесь для обработки жидкого металла, содержащая конвертерный шлак, отличающаяся тем, что, с целью повьшюния обессеривающей и ассимилирующей способности смеси.

уменьшения пылевыделений в атмосферу цеха и повышения контактно-усталост-

НОИ выносливости проката, она дополнительно содержит сплав ферросилико- марганецалюминий и доломитизирован- ную известь при следующем соотношении компонентов, мас.%:

Конвертерный

шлак70-85

Сплав ферросиликомарганецалюминий8-15

Доломитизированная

известь7-15

13250906

Таблица I

ФС18МпАЗ ФС1ЗМпАЗ

17-19,9 14-16,9

Таблица2

67 67

2-5 2-5

Таблица 3

11

11

rg

О

О

CNJ

О

о ш (

ON I ГО

ГО

чО

vO

00 чО

-CNI

о О

CN О

г о

ю

о го

ооо

ооо

fпго

о о о

го

-

I

-

Гх1

I

1/л

ON

I

г-

о

LO

о t

о

CN1

о

го

I I I I

1Л-Г о

-со

00 f

оо

г оо

00

г

01

ПX

соtSо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1985 |

|

SU1323580A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Способ раскисления рельсовой стали | 1980 |

|

SU908845A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

| Способ получения ферросиликованадиевой лигатуры с повышенным содержанием ванадия | 1989 |

|

SU1633001A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

Изобретение относится к металлургии, в частности к составам смесей, используемых для рафинирования металла в ковше, и предназначено для производства рельсовой стали. Целью изобретения является повьпиение обессеривающей и ассимилирующей способности смеси, уменьшение пылевыделений в атмосферу цеха и повышение контактно-усталостной выносливости проката. Смесь для обработки жидкого металла содержит, мас.%: конвертерный шлак 70-85; сплав ферросиликомарганецалю- миний 8-15; доломитизированная известь 7-15. Применение смеси позволяет повысить степень обессеривания стали на 10-20%, уменьшить длину строчек оксидов в стали в 3-5 раз, повысить контактно-усталостную выносливость стали на 900-1100 И/мм и снизить пылевыделение на 24-26 мг/м. 4 табл. € сл со го ел

| 1972 |

|

SU415312A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Экзотермическая шлакообразующая смесь | 1975 |

|

SU558541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-25—Подача