со

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДКАТА | 1992 |

|

RU2032750C1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ термической обработки крупных поковок | 1984 |

|

SU1382861A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

Изобретение относится к области термической обработки стальных заготовок. Целью изобретения является . снижение энергетических затрат. Обработку проводят на заготовках из стали Р6М5 диаметром 100 мм двухступенчатым нагревом с выдержками сначала при температуре выше Ас,, а потом - ниже Ас,, причем после первого нагрева осуществляют поверхностное охлаждение заготовок в интервал температур Мц - температура изотермической выдержки при втором нагреве со скоростью не ниже критической и не меньше 2-5 К/с. Кроме того, длительность выдержки при втором нагреве ниже Ас, сокращают до 20-30% по сравнению с нормативной, а окончательное охлаждение проводят на воздухе. 1 з.п. ф-лы, I табл. (Л

н

N

Ияобретение относится к термической обработке стальных заготовок.

Цель изобретения - снижение энергетических затрат.

Проводится двухступенчатая обработка. На первой высокотемпературной (Т выше Ас) ступени осуществляют перекристаллизацию стали, сопровождающуюся измельчением размера зерна с сохранением нерастворенной части карбидов, чтобы впоследствии получить структуру зернистого перлита и не вызвать выделение карбидов в виде сетки.

Последующее поверхностное охлаждение проводят до температур в интервале М - температура изотермической выдержки для переохлаждения аустенита. Более низкие температуры недопустимы в связи с началом мар- тенситного превращения, а более высокие не создают предпосылок для ускорения распада при изотермической выдержке. Охлаждение проводят со скоростью не меньше критической, чтобы создать по сечению заготовки возможно больший градиент температур и напряжений и предупредить выравнивание температуры по объему заготовки в процессе охлаждения. Охлаждение после первого нагрева осуществляют с помощью вентилятора во- довоздушной смесью путем прерванного охлаждения в жидкую среду для высоколегированных сталей, характеризующихся низкой теплопроводностью (особенно для крупногабаритных заготовок) на воздухе со скоростью 2- 5 К/мин.

- При таком охлаждении в заготовке возникает температурное поле, характеризующееся равенством средне- массовой температуры уровню температур, при котором проводится последующая изотермическая выдержка.

При прерывании охлаждения (оптимально в момент, когда Т. Т„) заготовки помещают в нагревательное устройство и осуществляют изотермическую выдержку при температуре Тц (650-750°С). Достижение этой температуры происходит за счет тепла, аккумулированного в центральных слоях заготовки и, соответственно, не требует дополнительных затрат энергии.

Кроме того, за счет градиентного охлаждения форсируются процесды рас0

5

0

5

0

5

0

5

0

5

пада аустенита и коагуляции карбидных частиц на второй ступени обработки. Это ускорение связано как с более быстрым достижением температур изотермической выдержки в процессе выравнивания температуры по объему заготовки (по сравнению с нагревом полностью охлаждаемой заготовки), так и с тем, что переохлажденный аустенит при последующем нагреве склонен к более быстрому распаду за счет формирования в течение инкубационного периода при температуре охлаждения большего числа предцентров выделения новой фазы, а также за счет повышения уровня дефектов кристаллической решетки (в частности, вакансий) и формирования определенного поля напряжений (особенно при ускоренном охлаждении).

Вместе с тем переохлаждение улучшает теплоотвод от растущей фазы на матрицу, так как превращение аустенит - перлит идет с выделением тепла.

Ускорение распада аустенита при градиентном ускоренном охлаждении характерно не только для переохлажденных поверхностных слоев, но и для центральной зоны.

Это связано более резким снижением температуры центральных слоев при форсированном охлаждении, что уменьшает процессы релаксации напряжений вокруг возникающих зародышей новой фазы, кроме того, создается благоприятное поле напряжений для распада аустенита.

При ускоренном охлаждении на поверхности формируются растягивающие напряжения, а в центральной зоне - сжимающие.

Причем чем резче охлаждение, тем достигаются большие значения напряжений. Повьшение легированности стали за счет снижения теплопроводности достигается в том же направлении. При достижении пиковыми напряжениями значений предела текучести материала происходит пластическая деформация, и общий уровень напряжений снижается. При этом растягивающие напряжения сохраняются в поверхностной зоне, а сжимающие - в центральной. При посадке заготовок в нагревательное устройство для изотермического распада уровень растягивающих напряжений на поверхности и сжимающих в центре снижается еще больше. Растягивающие напряжения (согласно принципу Ле-Шателье) активируют и превращение аустенита в перлит, которое идет с увеличением объема. Соответственно ускоряется процесс распада в поверхностном слое. В свою очередь в центральной зоне под действием сжимаюших напряжений происходит преимущественное перераспределение углерода и легирующих элементов к дефектам в кристаллической решетке, формируя тем самым будущие центры распада. После протекания фазового превращения в определенном объеме поверхностной зоны (вследствие увеличения объема этих слоев) происходит смена знака напряжений. В результате в центральной зоне, где уже сформировались активные предцентры роста новой фазы, появляется растягивающее напряжение. Это приводит к резкой интенсификации превращения аустенита в перлит и в центральной зоне. Таким образом, предлагаемый режим обработки с градиентным (поверхностным) охлаждением после первого нагрева обеспечивает повышение скорости распада аустенита (до 20-30%) при изотермической выдержке при температуре Т, что позволяет осуществить сокращение длительности выдержки (до 20-30%) с сокращением получаемой твердости на прежнем уровне.

Вместе с тем формирование боль- щого числа центров и ускорение процессов распада обеспечивает повыще- ние однородности структуры и уменьшение разброса по твердости. Это в свою очередь создает предпосылки для ускоренного охлаждения заготово (например, на воздухе или в масле) непосредственно с температуры второго нагрева вместо теплового сначала с печью (до 500°С), затем на воздухе.

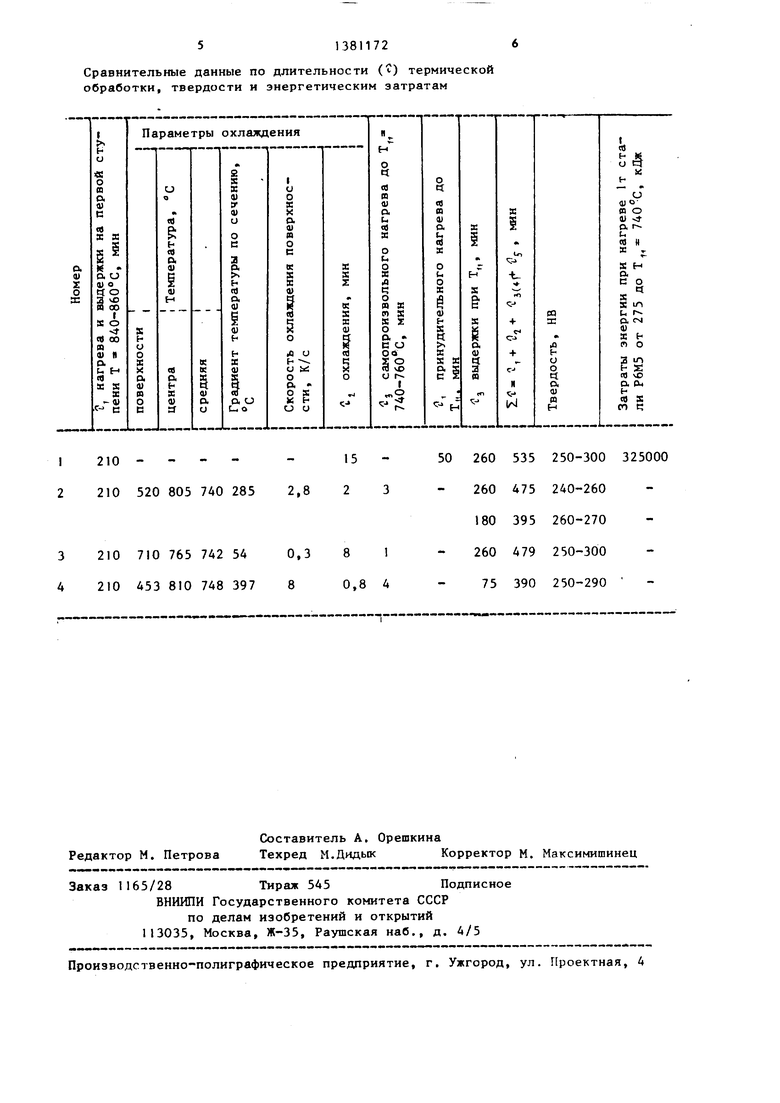

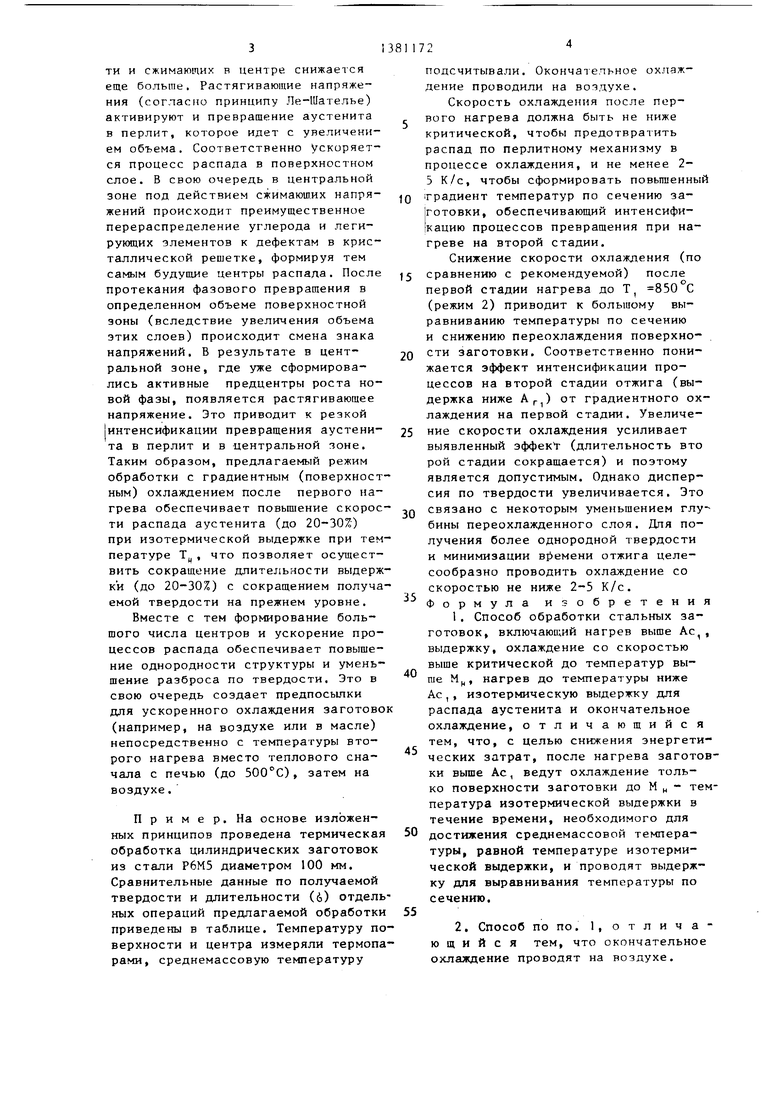

Пример. На основе изложенных принципов проведена термическая обработка цилиндрических заготовок из стали Р6М5 диаметром 100 мм. Сравнительные данные по получаемой твердости и длительности (б) отдельных операций предлагаемой обработки приведены в таблице. Температуру поверхности и центра измеряли термопарами, среднемассовую температуру

5

0

5

0

5

0

5

0

5

подсчитывали. Окончательное охлаждение проводили на воздухе.

Скорость охлаждения после первого нагрева должна быть не ниже критической, чтобы предотвратить распад по перлитному механизму в процессе охлаждения, и не менее 2- 5 К/с, чтобы сформировать повышенный традиент температур по сечению заготовки, обеспечивающий интенсификацию процессов превращения при нагреве на второй стадии.

Снижение скорости охлаждения (по сравнению с рекомендуемой) после Первой стадии нагрева до Т (режим 2) приводит к большому выравниванию температуры по сечению и снижению переохлаждения поверхности заготовки. Соответственно понижается эффект интенсификации процессов на второй стадии отжига (выдержка ниже АГ) от градиентного охлаждения на первой стадии. Увеличение скорости охлаждения усиливает выявленный эффект (длительность вто рой стадии сокращается) и поэтому является допустимым. Однако дисперсия по твердости увеличивается. Это связано с некоторым уменьшением глубины переохлажденного слоя. Для получения более однородной твердости и минимизации времени отжига целесообразно проводить охлаждение со скоростью не ниже 2-5 К/с. Формула изобретения

Ас,, изотермическую выдержку для распада аустенита и окончательное охлаждение, отличающийся тем, что, с целью снижения энергетических затрат, после нагрева заготовки выше Ас, ведут охлаждение только поверхности заготовки до М „ - температура изотермической выдержки в течение времени, необходимого для достижения среднемассовой тетчпера- туры, равной температуре изотермической выдержки, и проводят выдержку для выравнивания температуры по сечению.

51381172

Сравнительные данные по длительности () термической обработки, твердости и энергетическим затратам

210- - - 210520 805 740 285

210710 765 742 54

210453 810 748 397

2,8

15

2 3

0,3 8 1 8 0,8 4

260535250-300 325000

260475240-260

180395260-270

260479250-300

75390250-290

| Способ обработки заготовок из углеродистой и легированной стали | 1980 |

|

SU943300A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1985-12-22—Подача