ния - повьппение качества и производительности обработки сферических микролинз диаметром до 0,25 мм. Верхний инструмент 1 выполнен плоским, а нижний 2 - коническим, причем нижний инструмент установлен на упругой опоре 4 и поджимается к ней установочным кольцом 5 с помощью диафрагмы 6. Зазор между инструментами устанавливается с помощью регу- лировочного кольца 7. Кинематическая связь между диафрагмой и установочным кольцом осуществляется с помоЕ ью крышки to упругих элементов 11 и тол

1

Изобретение относится к абразивной обработке твердых хрупких неметаллических материалов и может быть использовано при изготовлении сферических микролйнз для уз,лов функциональ- ной микроэлектроники и световодных систем связи и передачи информации.

Цель изобретения - повышение качества и производительности обработки сферических микролинз диаметром до 0,25 мм из твердых хрупких неметаллических материалов (оптического стекла, монокристаллических сапфира, граната, кварца и т.п.).

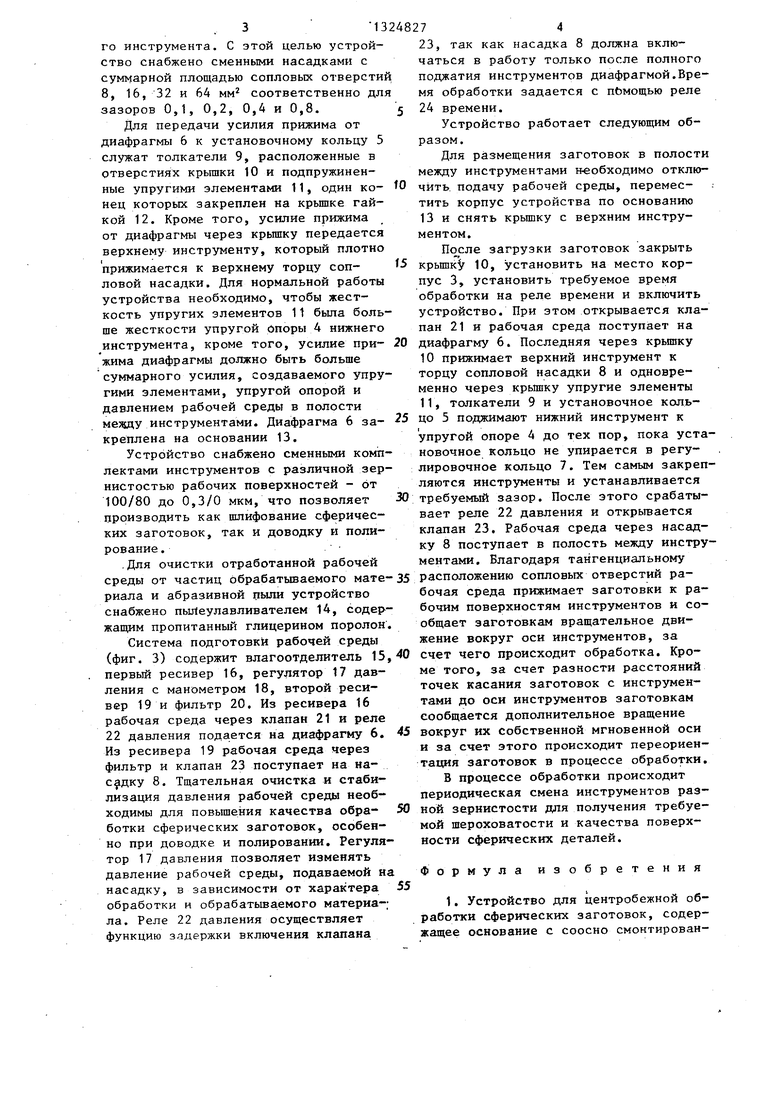

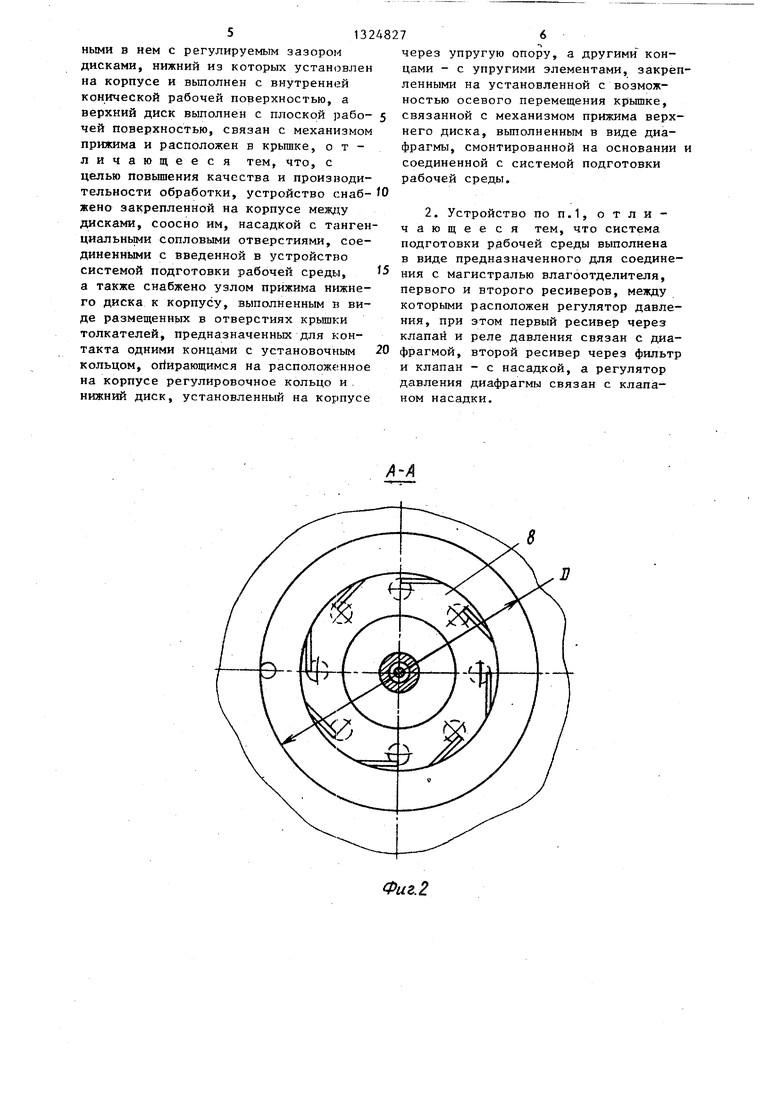

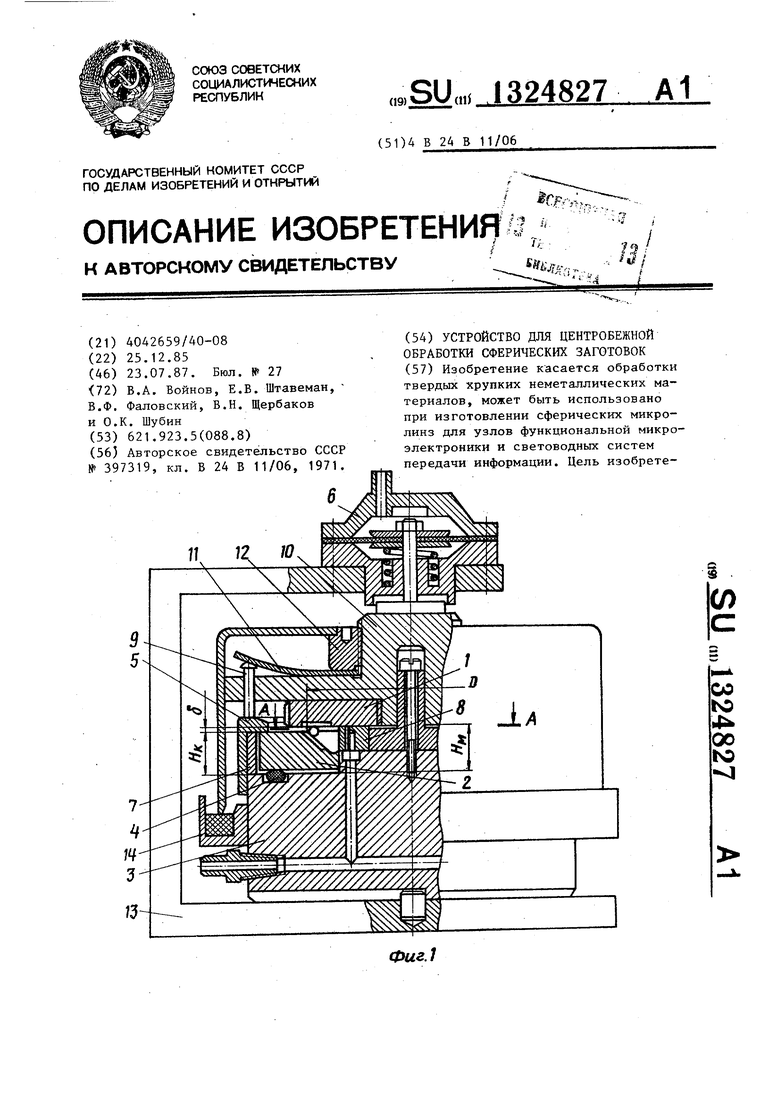

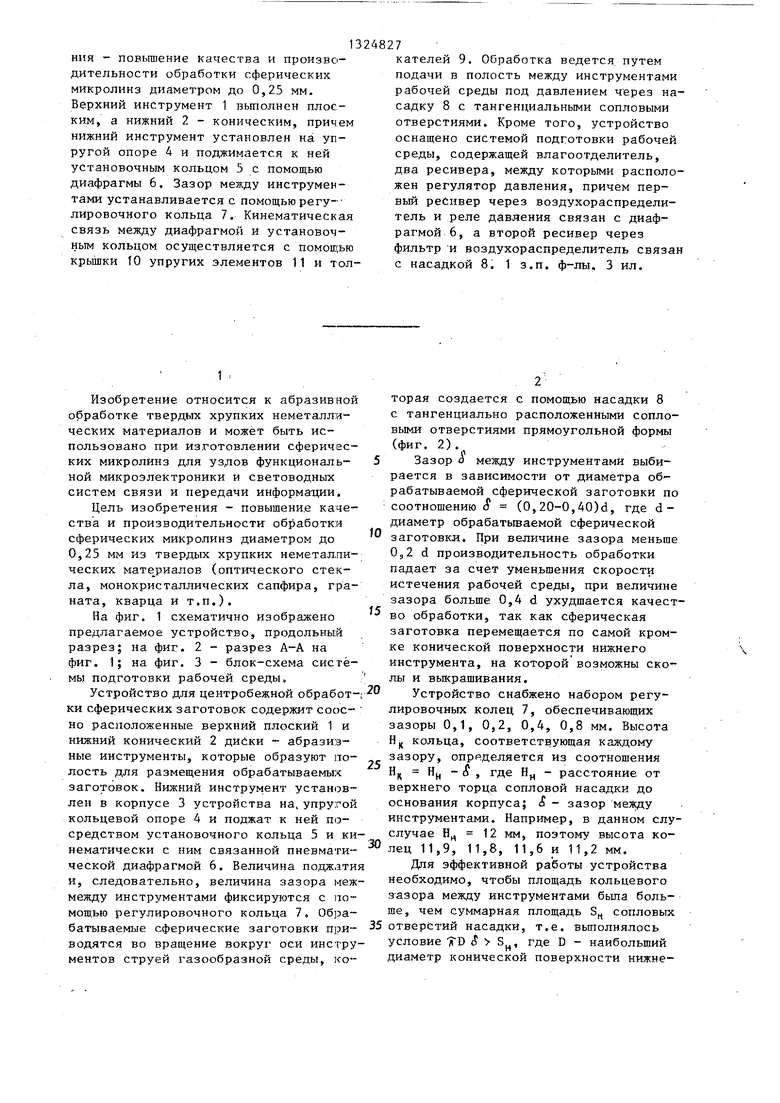

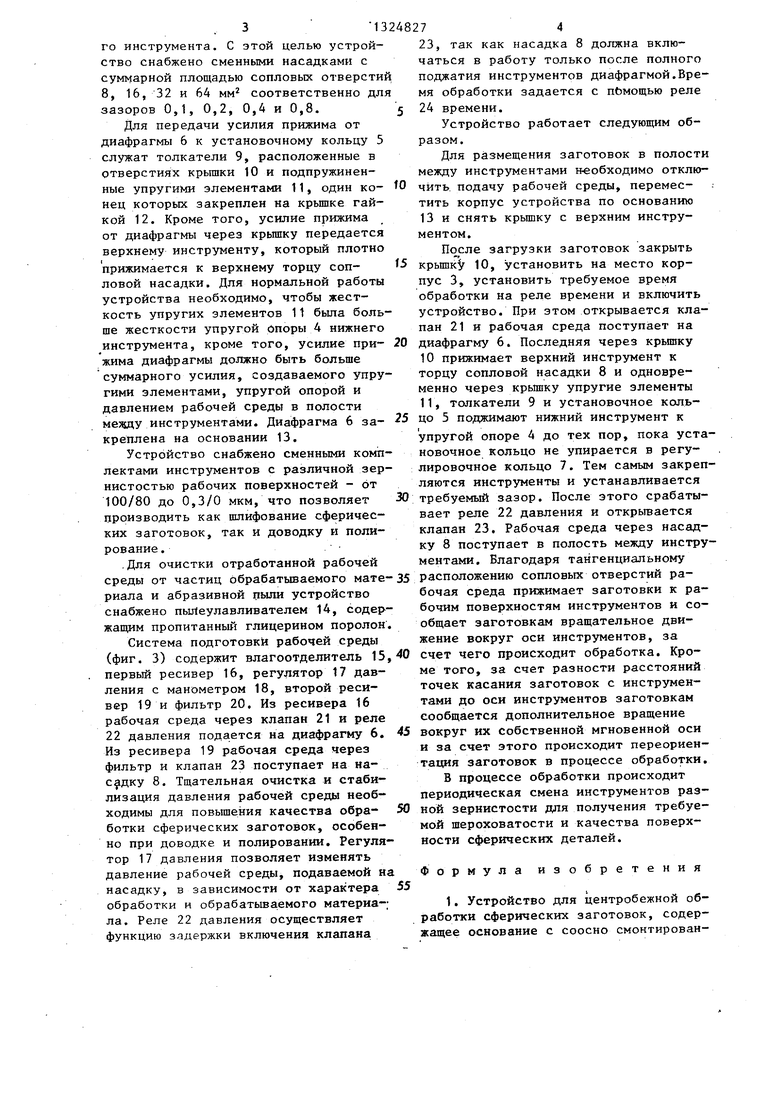

На фиг. 1 схематично изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - блок-схема системы подготовки рабочей среды,

Устройство для центробежной обработки сферических заготовок содержит соос- но расположенные верхний плоский 1 и нижний конический 2 дийки - абразивные инструменты, которые образуют полость для размещения обрабатываеммк; заготовок. Нижний инструмент установлен в корпусе 3 устройства на.упругой кольцевой опоре 4 и поджат к ней посредством установочного кольца 5 и кинематически с ним связанной пневматической диафрагмой 6. Величина поджати и, следовательно, величина зазора меж между инструментами фиксируются с помощью регулировочного кольца 7, батываемые сферические заготовки при- водятся во вращение вокруг оси инструментов струей газообразной среды, кокателей 9. Обработка ведется, путем подачи в полость между инструментами рабочей среды под давлением ч ерез насадку 8 с тангенциальными сопловыми отверстиями. Кроме того, устройство оснащено системой подготовки рабочей среды, содержащей влагоотделитель, два ресивера, между которыми расположен регулятор давления, причем первый ресивер через воздухораспределитель и реле давления связан с диафрагмой 6, а второй ресивер через фильтр и воздухораспределитель связан с насадкой 8. 1 з.п. ф-лы. 3 ил.

5

торая создается с помощью насадки 8 с тангенциально расположенными сопловыми отверстиями прямоугольной формы (фиг. 2).

Зазор о между инструментами выбирается в зависимости от диаметра об-- рабатываемой сферической заготовки по соотношению с (0,20-0,40)d, где d- диаметр обрабатываемой сферической заготовки. При величине зазора меньше 0,2 d производительность обработки падает за счет уменьшения скорости истечения рабочей среды, при величине зазора больше 0,4 d ухудшается качество обработки, так как сферическая заготовка перемещается по самой кромке конической поверхности нижнего инструмента, на которой возможны сколы и вьжрашивания.

Устройство снабжено набором регулировочных колец 7, обеспечивающих зазоры 0,1, 0,2, 0,4, 0,8 мм. Высота Нц кольца, соответствующая каждому зазору, определяется из соотнощения Нц Hf «f где Н - расстояние от верхнего торца сопловой насадки до основания корпуса; - зазор между инструментами. Например, в данном слу- случае Н 12 мм, поэтому высота колец 11,9, 11,8, 11,6 и 11,2 мм.

Для эффективной работы устройства необходимо, чтобы площадь кольцевого зазора между инструментами была боль- ще, чем суммарная площадь S сопловых отверстий насадки, т.е. вьтолнялось условие ТО S, где D - наибольший диаметр конической поверхности нижнего инструмента. С этой целью устройство снабжено сменными насадками с суммарной площадью сопловых отверстий 8, 16, 32 и 64 мм соответственно для зазоров 0,1, 0,2, 0,4 и 0,8.

Для передачи усилия прижима от диафрагмы 6 к установочному кольцу 5 служат толкатели 9, расположенные в отверстиях крьппки 10 и подпружиненные упругими элементами 11, один конец которых закреплен на крьшке гайкой 12. Кроме того, усилие прижима от диафрагмы через крышку передается верхнему инструменту, который плотно прижимается к верхнему торцу сопловой насадки. Для нормальной работы устройства необходимо, чтобы жесткость упругих элементов 11 была больПосле загрузки заготовок закрыть f5 крышк 10, установить на место корпус 3, установить требуемое время обработки на реле времени и включить устройство. При этом открывается клапан 21 и рабочая среда поступает на

ше жесткости упругой опоры 4 нижнего инструмента, кроме того, усилие при- 20 диафрагму 6. Последняя через крышку жима диафрагмы должно быть больше 10 прижимает верхний инструмент к суммарного усилия, создаваемого упругими элементами, упругой опорой и давлением рабочей среды в полости

торцу сопловой насадки 8 и одновременно через крьшку упругие элементы 11, толкатели 9 и установочное коль- мезвду инструментами. Диафрагма 6 за- 5 цо 5 поджимают нижний инструмент к креплена на основании 13.упругой опоре 4 до тех пор, пока установочное кольцо не упирается в регулировочное кольцо 7. Тем самым закрепляются инструменты и устанавливается 30 требуемый зазор. После этого срабатывает реле 22 давления и открьгеается клапан 23. Рабочая среда через насадку 8 поступает в полость между инструментами. Благодаря тангенциальному среды от частиц обрабатываемого мате-35 Расположению сопловых отверстий ра- риала и абразивной пьши устройство бочая среда прижимает заготовки к ра- снабжено пылеулавливателем 14, содер - жащим пропитанный глицерином поролон.

Устройство снабжено сменными комплектами инструментов с различной зернистостью рабочих поверхностей - от 100/80 до 0,3/0 мкм, что позволяет производить как шлифование сферических заготовок, так и доводку и полирование .

.Для очистки отработанной рабочей

бочим поверхностям инструментов и сообщает заготовкам вращательное движение вокруг оси инструментов, за

Система подготовки рабочей среды

бочим поверхностям инструментов и сообщает заготовкам вращательное движение вокруг оси инструментов, за

(фиг. 3) содержит влагоотделитель 15,40 счет чего происходит обработка. Кро- первый ресивер 16, регулятор 17 дав- ме того, за счет разности расстояний ления с манометром 18, второй ресивер 19 и фильтр 20. Из ресивера 16 рабочая среда через клапан 21 и реле 22 давления подается на диафрагму 6. 45 вокруг их собственной мгновенной оси

точек касания заготовок с инструментами до оси инструментов заготовкам сообщается дополнительное вращение

Из ресивера 19 рабочая среда через фильтр и клапан 23 поступает на на- 8. Тщательная очистка и стабилизация давления рабочей среды необ ходимы для повьппения качества обра- 50 ботки сферических заготовок, особенно при доводке и полировании. Регулятор 17 давления позволяет изменять давление рабочей среды, подаваемой на насадку, в зависимости от характера 55 обработки и обрабатьшаемого материа-; ла. Реле 22 давления осуществляет функцию задержки включения клапана

23, так как насадка 8 должна включаться в работу только после полного поджатия инструментов диафрагмой.Время обработки задается с пЬмощью реле 24 времени.

Устройство работает следующим образом.

Для размещения заготовок в полости между инструментами необходимо отключить, подачу рабочей среды, перемес- тить корпус устройства по основанию 13 и снять крьщ1ку с верхним инструментом.

После загрузки заготовок закрыть крышк 10, установить на место корпус 3, установить требуемое время обработки на реле времени и включить устройство. При этом открывается клапан 21 и рабочая среда поступает на

диафрагму 6. Последняя через крышку 10 прижимает верхний инструмент к

новочное кольцо не упирается в регулировочное кольцо 7. Тем самым закрепляются инструменты и устанавливается требуемый зазор. После этого срабатывает реле 22 давления и открьгеается клапан 23. Рабочая среда через насадку 8 поступает в полость между инструментами. Благодаря тангенциальному Расположению сопловых отверстий ра- бочая среда прижимает заготовки к ра-

бочим поверхностям инструментов и сообщает заготовкам вращательное движение вокруг оси инструментов, за

счет чего происходит обработка. Кро- ме того, за счет разности расстояний вокруг их собственной мгновенной оси

точек касания заготовок с инструментами до оси инструментов заготовкам сообщается дополнительное вращение

и за счет этого происходит переориентация заготовок в процессе обработки.

В процессе обработки происходит периодическая смена инструментов разной зернистости для получения требуемой шероховатости и качества поверхности сферических деталей.

Формула изобретения

1. Устройство для центробежной обработки сферических заготовок, содержащее основание с соосно смонтированными в нем с регулируемым зазором дисками, нижний из которых установлен на корпусе и вьтолнен с внутренней конической рабочей поверхностью, а верхний диск выполнен с плоской рабо- 5 чей поверхностью, связан с механизмом прижима и расположен в крышке, отличающееся тем, что, с целью повышения качества и произноди- тельности обработки, устройство снаб- О жене закрепленной на корпусе между дисками, соосно им, насадкой с танген- циальнь1ми сопловыми отверстиями, соединенными с введенной в устройство системой подготовки рабочей среды, 5 а также снабжено узлом прижима нижнего диска к корпусу, выполненным в виде размещенньгх в отверстиях крышки толкателей, предназначенных для кончерез упругую опору, а другими концами - с упругими элементами, закрепленными на установленной с возможностью осевого перемещения крьппке, связанной с механизмом прижима верхнего диска, выполненным в виде диафрагмы, смонтированной на основании и соединенной с системой подготовки рабочей среды.

2. Устройство ПОП.1, отличающееся тем, что система подготовки рабочей среды выполнена в виде предназначенного для соединения с магистралью влагоотделителя, первого и второго ресиверов, между которыми расположен регулятор давления, при этом первый ресивер через клапан и реле давления связан с диатакта одними концами с установочным 20 фрагмой, второй ресивер через фильтр

кольцом, ойирающимся на располож нное на корпусе регулировочное кольцо и , нижний диск, установленный на корпусе

через упругую опору, а другими концами - с упругими элементами, закрепленными на установленной с возможностью осевого перемещения крьппке, связанной с механизмом прижима верхнего диска, выполненным в виде диафрагмы, смонтированной на основании соединенной с системой подготовки рабочей среды.

2. Устройство ПОП.1, отличающееся тем, что система подготовки рабочей среды выполнена в виде предназначенного для соединения с магистралью влагоотделителя, первого и второго ресиверов, между которыми расположен регулятор давления, при этом первый ресивер через клапан и реле давления связан с диаи клапан - с насадкой, а регулятор давления диафрагмы связан с клапаном насадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной обработки сферических деталей | 1987 |

|

SU1563945A1 |

| Устройство для автоматической подачи абразивной суспензии | 1976 |

|

SU650795A1 |

| ЭРЛИФТ С ВИБРАТОРОМ ДЛЯ ВОССТАНОВЛЕНИЯ ВОДОЗАБОРНЫХ СКВАЖИН | 2011 |

|

RU2465426C2 |

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1738515A1 |

| Станок для заточки инструментов с замкнутой криволинейной режущей кромкой | 1986 |

|

SU1450980A1 |

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2389598C1 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2006 |

|

RU2310156C1 |

| ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1993 |

|

RU2043928C1 |

| Многошариковый пневматический раскатник импульсного действия | 1986 |

|

SU1404301A1 |

Изобретение касается обработки твердых хрупких неметаллических материалов, может быть использовано при изготовлении сферических микролинз для узлов функциональной микроэлектроники и световодных систем передачи информации. Цель изобрете л с со to 4 00 Фие.1

)

Фиг.2

2;

22

LAJ

.-

t5

16

Л

Редактор И. Горная

Составитель А. Козлова Техред Н.Глущенко

Заказ 3002/12 Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

Корректор т. Колб

| ВПТБ | 0 |

|

SU397319A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-25—Подача