1

Изобретение относится к обработке металлов давлением, в частности к конструк-, ции устройства для штамповки.

Известно устройство для штамповки, содержащее приводной вал-шкив, установленный под углом к оси обработки, в котором размещена обойма с матрицей, направляющую втулку и упругое уплотнение между ними, выполненное на основе эластомерного материала 1.,

Из числа известных устройств наиболее близким по технической сущности является устройство для штамповки деталей 2.

Устройство содержит корпус с опорным узлом, выполненным в виде установленного на подшипниках шпинделя, приводимого во вращательное движение. В полости щпинделя установлен наклонно инструментодержатель с группой радиально-упорных подщипников. Инструментодержатель снабжен ограничителем его углового поворота, располо.женным со стороны выхода металла из матрицы. С целью уменьшения габаритов инсттрументодержатель размещен внутри подшипниковой группы и соосно с ней, при этом наклонная ось инструментодержатёля и ось

указанной подшипниковой группы пересекаются в точке, проходящей через центр тяжести установки.

Работа устройства сопряжена с повышенным в сравнении со щтамповкой в стационарном инструменте расходом металла на острение конца заготовки под захват. Удлинение забитого участка захватной головки заготовок вызвано расположением инструментодержателя в центре тяжести установки и наличием размещенного со стороны выхода ограничителя его углового проворота, устраняющего дополнительное вращательное движение вокруг своей оси, при котором наблюдается резкий рост сил контактного трения, скольжение и повышенный износ рабочего канала матрицы. При этом протянутый металл имеет низкую геометрическую точность и волнистую поверхность, что объясняется люфтами кинематических пар узла инструментодержателгя и «осевой игрой его подшипниковой групды из-за отсутствия возможности предварительного нагружения под шипников. Крбме того, при обработке различных по механическим свойствам заготовок необходимо менять угол наклона к оси

обработки, для чего требуётСя комШёКт смен; ; ных шпинделей с выполненными под различным углами наклона цилиндрическими расточками (трудоемкое и малоэффективное в изготовлении и эксплуатации решение). Все

STO снижает технологические характеристики устройства и делает нецелесообразной его

промышленную реализацию.

Цель изобретения - повыш,ение точности

улучшения технологических характеристик

устройства.

Для этого центр обкатки инструменто держателя размещен в одной с центром тя Жбсти установленного со стороны выхода подшипника опорного узла точке, а пбдшип НйКева й группа указанного Инструментодер жателя смонтирована в состояшей из двух частей обойме, Ъдна из которых, выполненная в виде шаровой-опоры, установлена в сфер ИчВ коМ гнездеШПивдеяя, а другая контактирует своей опорной поВёрХй0СТШ С наклонным торцом поджимаемой разрезной гайкой шпинделя установочной втулки, причем бТр аничйтеЛь вращательного движения инструиентодержателя, установленный коаксиаЛБН О ОСИ волочейия со стороны входа металла в матрицу и размещенный В станке охватр1вающего направляющую втулку бан дажа, жестко закрепленного через промежуточнуй стакан на крышке устройства, входит рабочей головкой в паз, изготовленный на торце инструментодержателя.

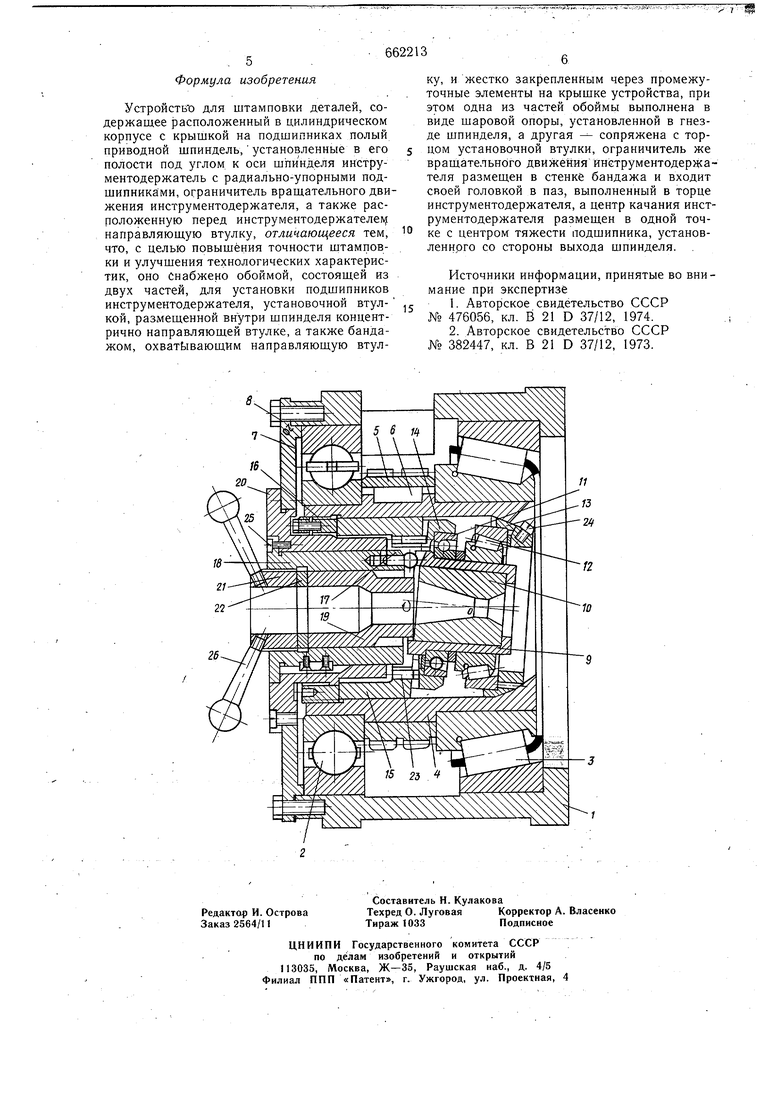

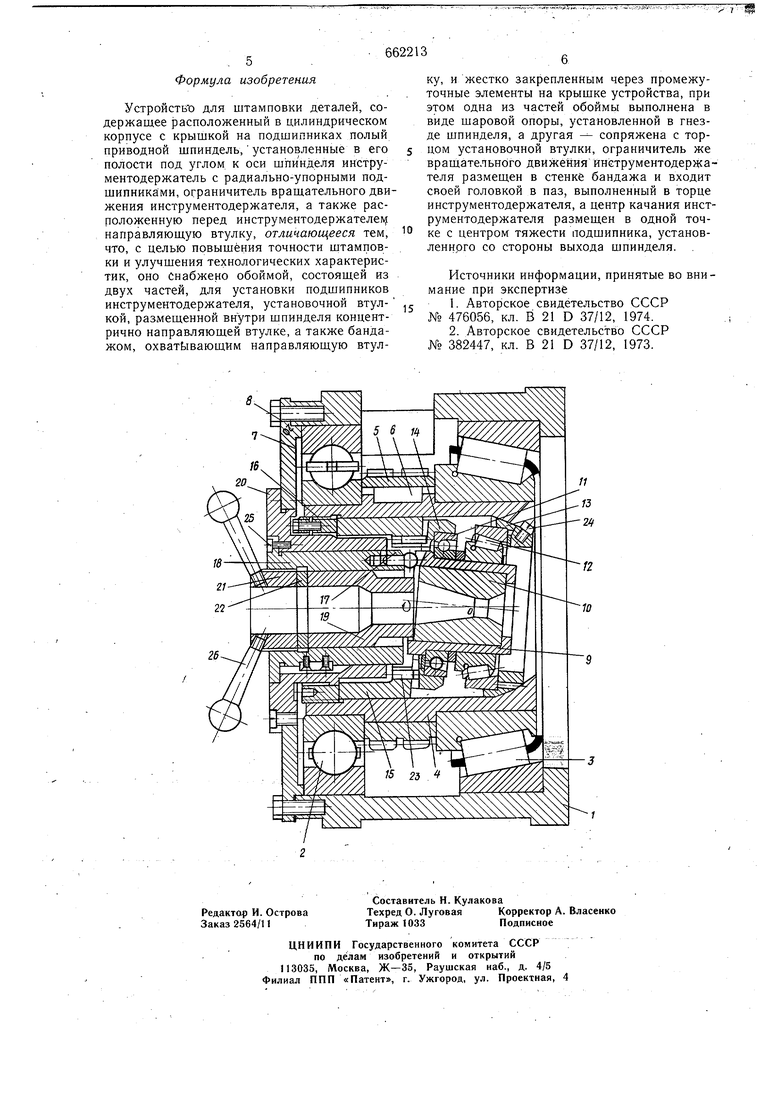

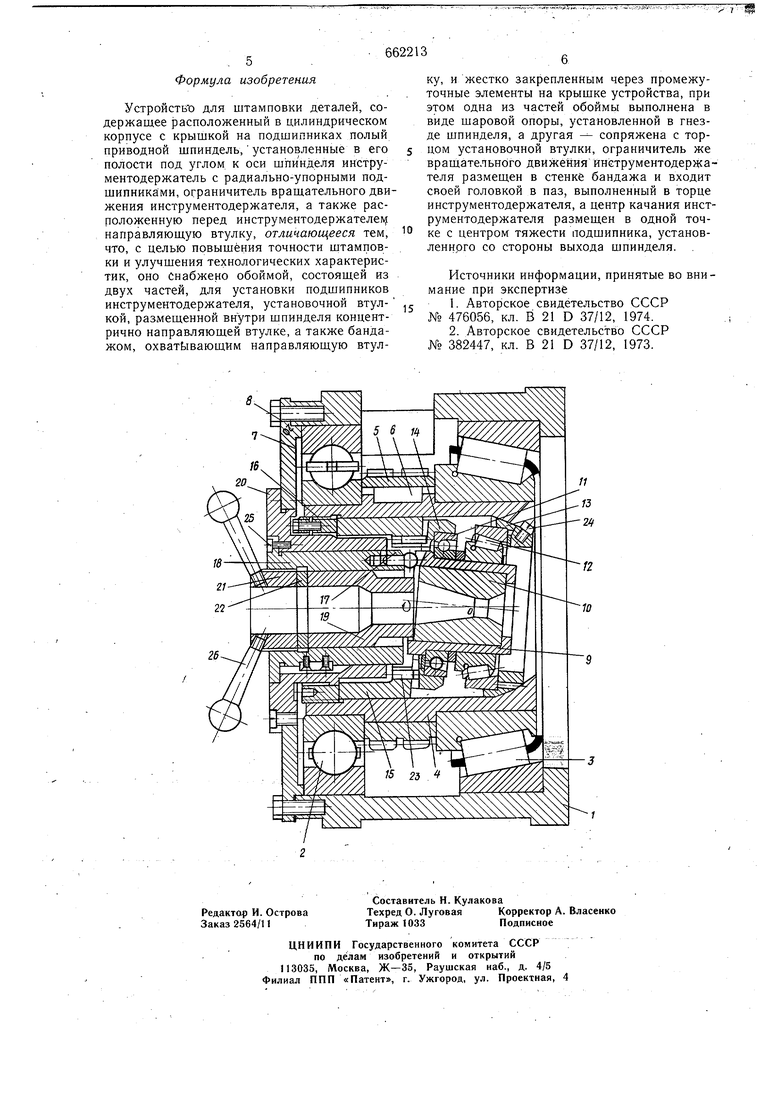

На чертеже изображено предлагаемое устройство для штамповки, обш,ий вид. -.- , : Устройстбо содержит корпус 1 с несутцИм опорным узлом, выполненным в виде

установленного на подшипниках 2, 3 шпинделя 4. Между внутренними кольцами под: ; .шипников шпинделя размещен зубча.тый ве нёц 5, зафиксированный от повброта призматической шпонкой 6, установленной в пазу щпинделя. Поджатие подшипниковой груп- . пы 2, 3 опорного узла осуществляется упорным буртом крышки 7 и регулируется по ме ™ р иЗШс а Телкачения подщ ипников мерны- : ми шлифованными шайбами 8. Центр обкатки О инструментодержателя 9 в точке, являющейся центром тяжести подщипника 3. Инструментодержатель 9 с матрицей 10 Т1ара ди аЛбнб-уп орнь1Х подщипниках

11, 12 установлен в обойме, состоящей из двух частей: одна выполнена в виде шаровой опоры 13, служит длявосприятия пре ftSryTiteufBeHHo осевы)Г 1Шгругбк иГуё ;анОвлена в сферическом гнезде шпинделя. Другая часть 14 контактирует своей опорной пбвёрхностью с наклонным торцом установочной втулки 15. Обе части поджимаются в сборе разрезной гайкой 16 шпинделя. Ограничи ТШь вр ащатеЛьного движения й струмёнто- держателя 17 размеШён кОакСйальнроси волочения в стенке бандажа 18, охваТЫВающе То -ГайраВ ляющую- втулку 19, уДёрживаю662213

Щуй заготовку при штамповке на технологической оси установки. Рабочая головка ограничителя 17, выступающая за торец б ндажа, входит в паз, выполненный на торце инструментодержателя. Бандаж 18 жестко 5 закреплен на крышке 7 через промежуточный стакан 20. Поджатие направляющей втулки 19 к волочильной матрице 10 осуществляется резьбовым прижимом 21 через упругую прокладку 22. Чтобы установочная втулка 15 и шаровая опора 13 вращались без проскальзывания совместно со шпинделем 4, указанные детали снабжены стопорными элементами 23, 24. Для извлечения матрицы 10 с целью ее замены (переход маршрута обработки на другой типоразмер или

5 по мере износаканала) достаточно вывернуть винт 25 и за рукоятки 26 поджать внутрь бандажч 18 с направляющей втулкой 19. Торец установочной втулки 15, выполненный, например с углом 5°, обеспечивает при натружении группы радиально-упор0 ных подшипников инструментодержателя разрезной гайкой 16 наклон матрицы к оси щтамповки также в 5°. При этом устраняются. зазоры в подшипниках и возникновение деформаций под действием рабочей нагрузки, являющейся причиной радиального и осевого биения, вибраций и щума при работе устройства....

Устройство работает следующим образом.,

С помощью зубчатой цепи (на чертеже

0 не показана) шпиндель 4 приводится во вращение. Поставленный в наклонное положе- --ние установочной втулкой 15 и шаровой опорой 13 Инструментодержатель описывает в пространстве траекторию замкнутого аксоида, коническая поверхность которого образована движением оси матрицы 10. Изменение угла наклона достигается установкой сменной установочной втулки с необходигйым скоса торца, изготовление ко Nторой не вызывает особых затруднений. Наличие шаровой опоры и перемещаемой в осевом направлении установочной втулки обеспечивает предварительный натяг подщипников инструментодержателя, а размещение центра его обкатки в центре тяжести установленного со стороны выхода подшипника

5 опорного узла позволяет подвести захват практически вплотную к матрице.

Использование новых конструктивных элементов, их взаимная увязка, компоновка и размёщение выгодно отличает предлагаемое устройство от известных устройств того же , тела,так как за счет уменьшения длины под . захватку конца металла повыщаются коэффициентето йСпользования и точность щтамповки и реализуется возможность изменения 5 угла наклона инструментодержателя при переходе с.одной марки на другую, изменении маршрута и т.п. В результате повышаются технологические характеристики устройства. Формула изобретения УстройстБо для штамповки деталей, содержащее расположенный в цилиндрическом корпусе с крышкой на подшипниках полый приводной шпиндель, установленные в его полости под углом к оси шпинделя инструментодержатель с радиально-упорными подшипниками, ограничитель врашательного дви жения инструментодержателя, а также расположенную перед инструментодержателел направляющую втулку, отличающееся тем, что, с целью повышения точности штамповки и улучшения технологических характеристик, оно Снабжено обоймой, состоящей из двух частей, для установки подшипников инструментодержателя, установочной втулкой, размещенной внутри шпинделя концентрично направляющей втулке, а также бандажом, охватывающим направляющую втулку, и жестко закрепленным через промежуточные элементы на крышке устройства, при этом одна из частей обоймы выполнена в виде шаровой опоры, установленной в гнезде шпинделя, а другая - сопряжена с торцом установочной втулки, ограничитель же вращательнбго движения йнструментодержателя размещен в стенке бандажа и входит своей головкой в паз, выполненный в торце инструментодержателя, а центр качания инструментодержателя размещен в одной точке с центром тяжести подщипника, установленного со стороны выхода шпинделя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 476056, кл. В 21 D 37/12, 1974. 2.Авторское свидетельство СССР № 382447, кл. В 21 D 37/12, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1978 |

|

SU742000A2 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| Устройство для штамповки | 1977 |

|

SU733802A1 |

| Устройство для штамповки обкатыванием | 1980 |

|

SU956100A1 |

| Устройство для изготовления изделий обкатыванием | 1977 |

|

SU733803A2 |

| Устройство для штамповки деталей | 1980 |

|

SU884799A1 |

| УСТРОЙСТВО для ШТАМПОВКИ | 1973 |

|

SU382447A1 |

| Устройство для штамповки дета-лЕй ОбКАТКОй | 1979 |

|

SU852415A1 |

| Устройство для штамповки заготовок | 1974 |

|

SU496194A1 |

Авторы

Даты

1979-05-15—Публикация

1977-01-03—Подача