Изобретение относится к пайке, в частности к установке для пайки стыковых соединений трубчатых изделий с использованием индукционного нагрева, и может быть применено в судостроении, в химическом машиностроении, котлостроении, при строительстве технологических, промысловых и магистральных трубопроводов и в других отраслях народного хозяйства.

Целью изобретения является повышение производительности и расширение технологических возможностей,

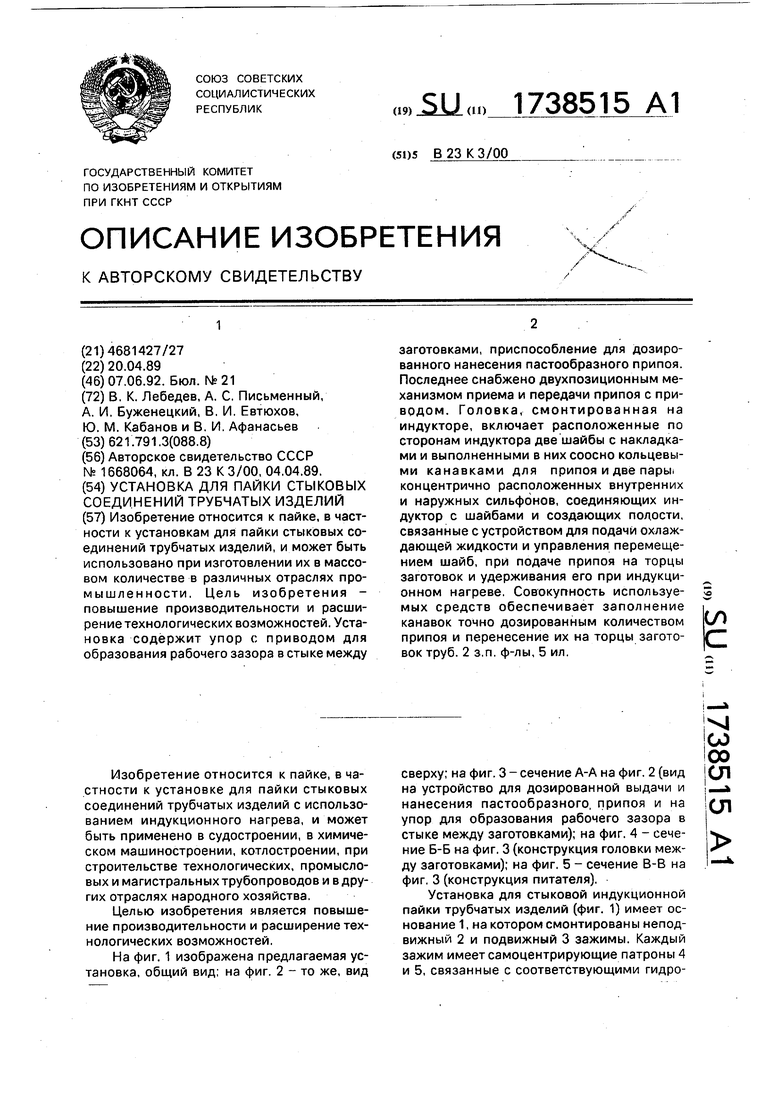

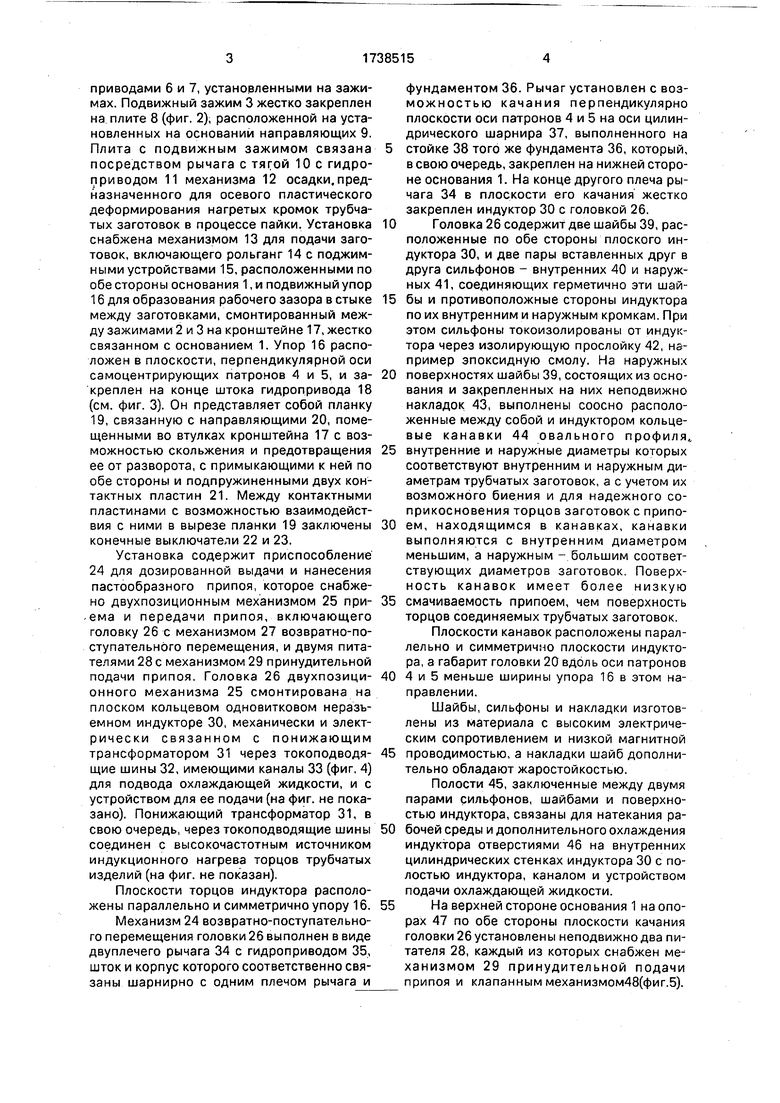

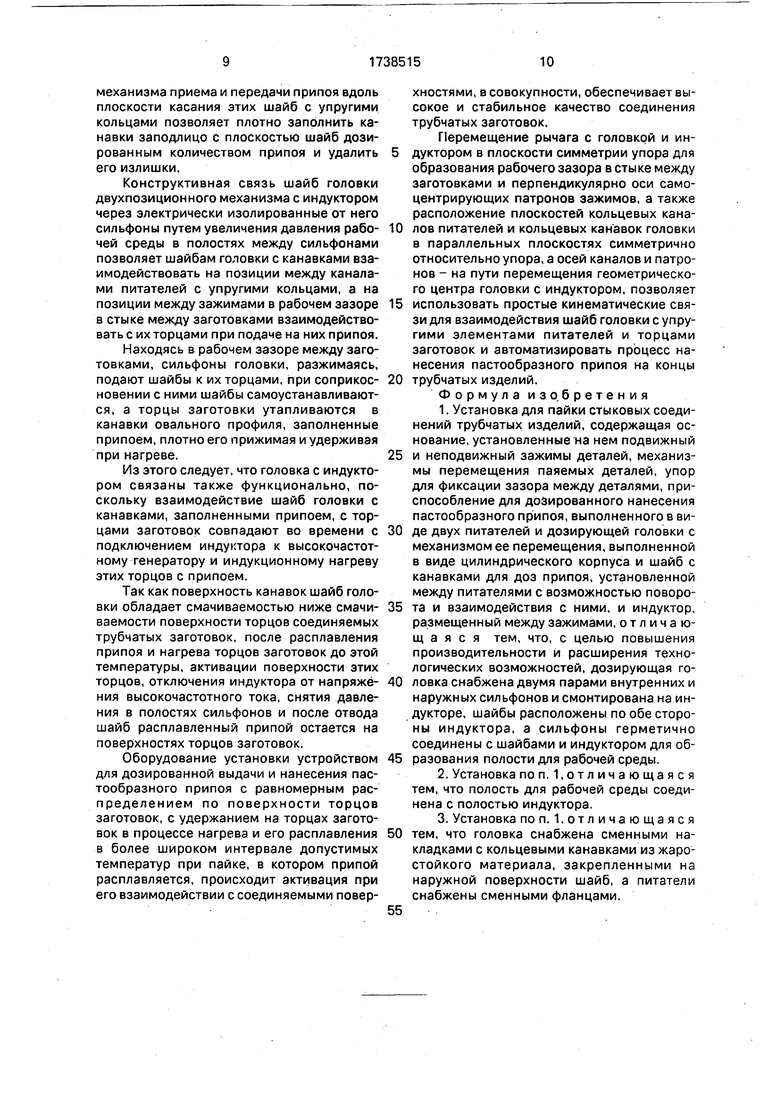

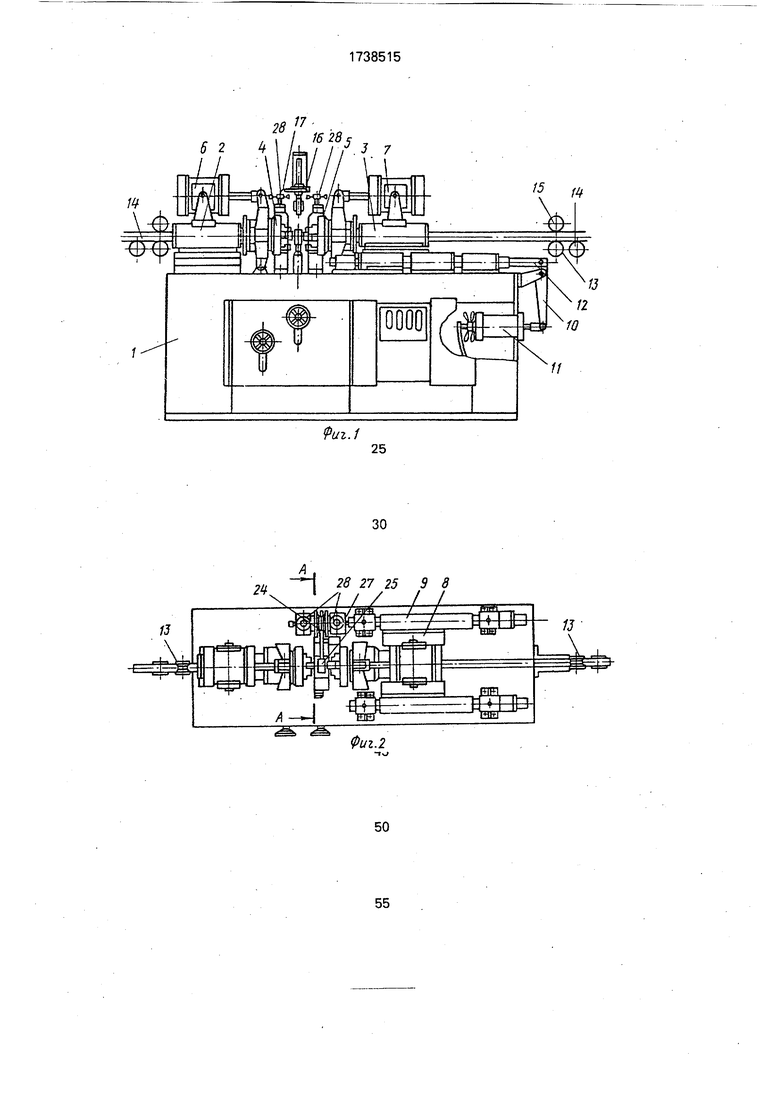

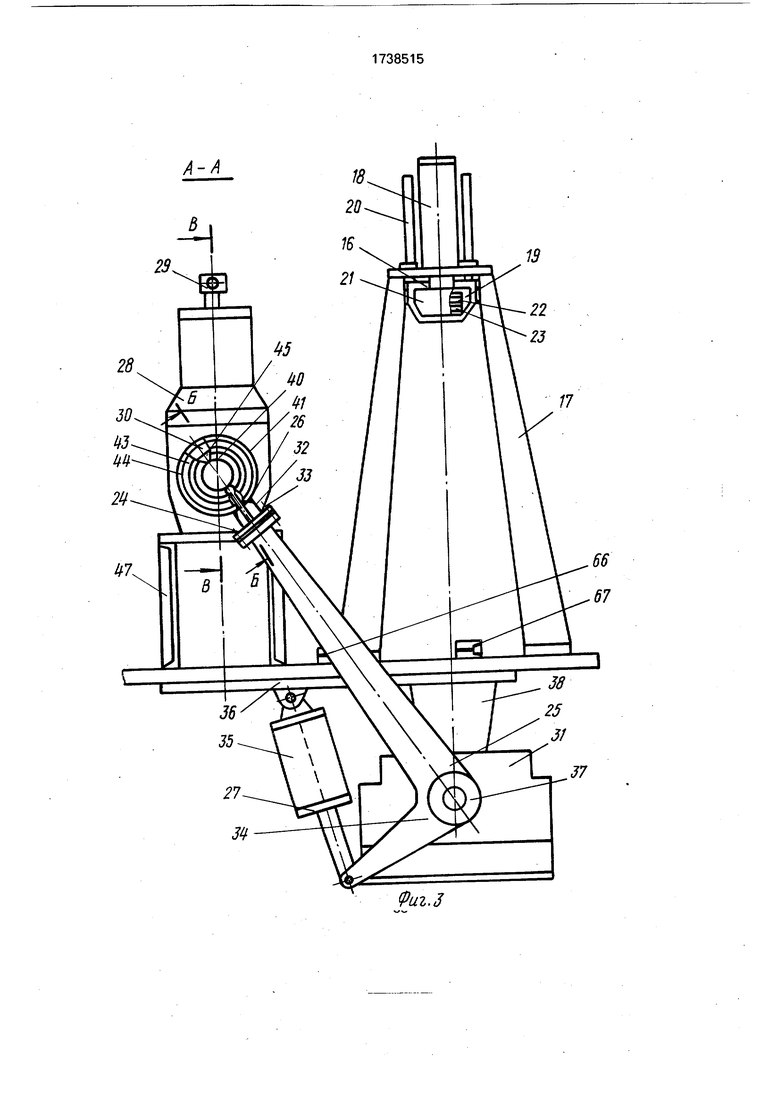

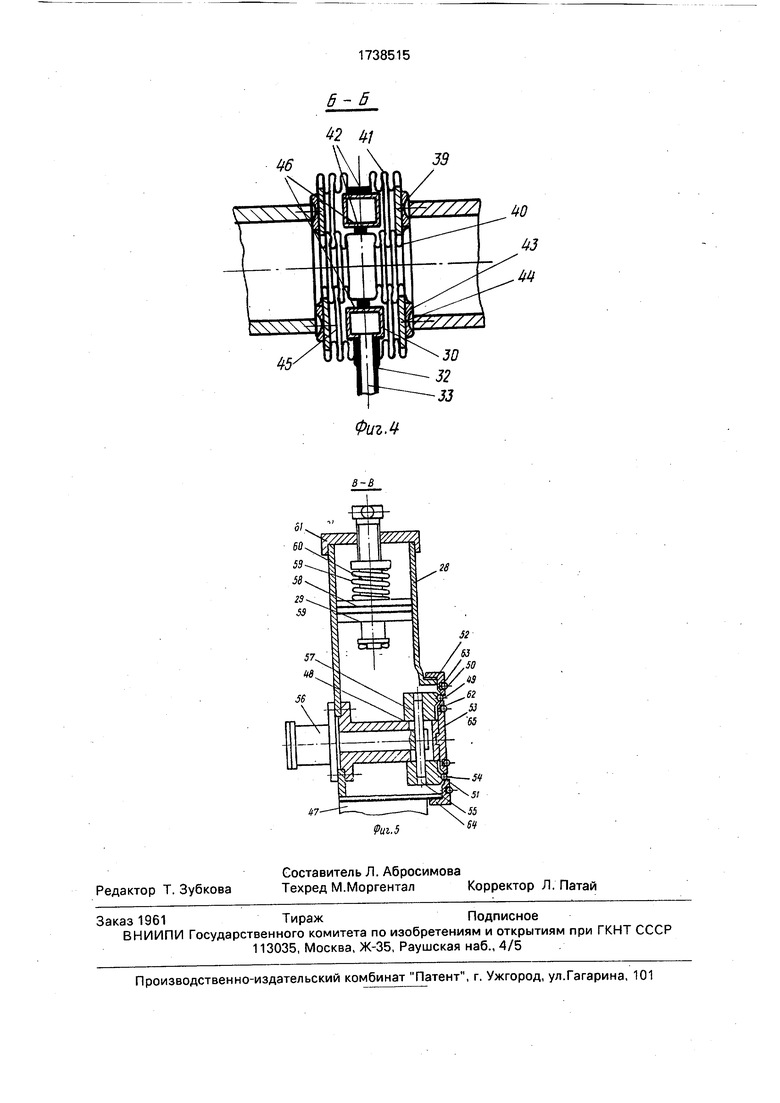

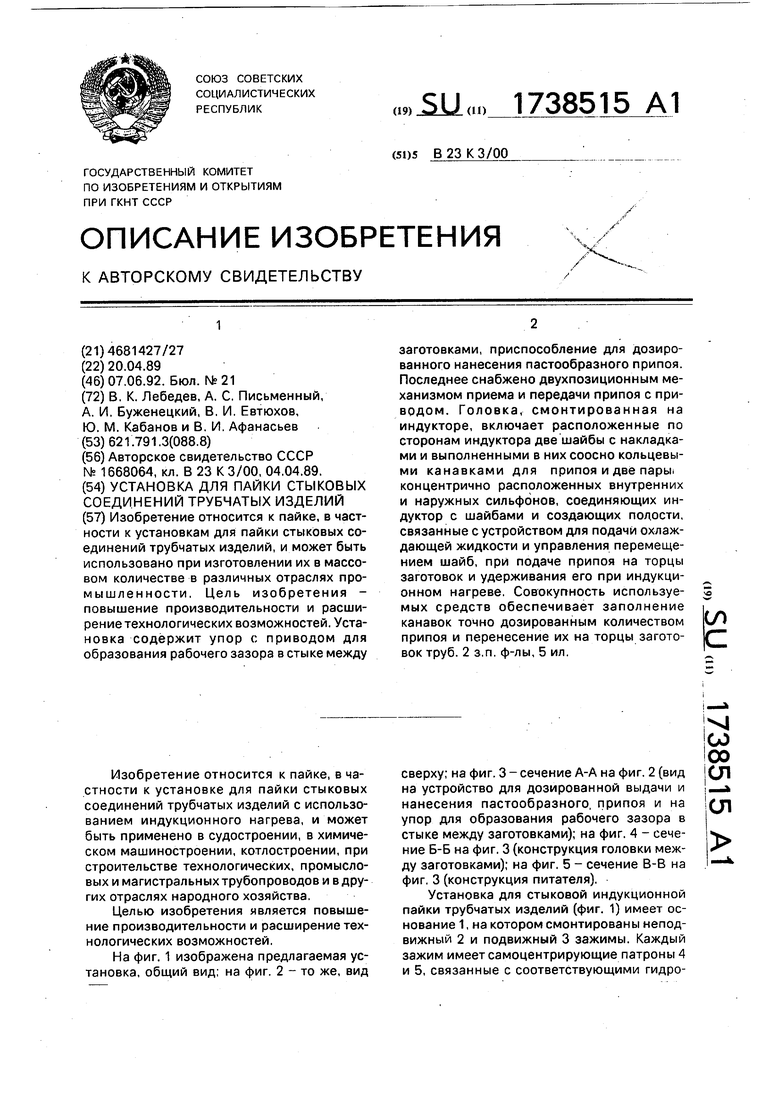

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - то же, вид

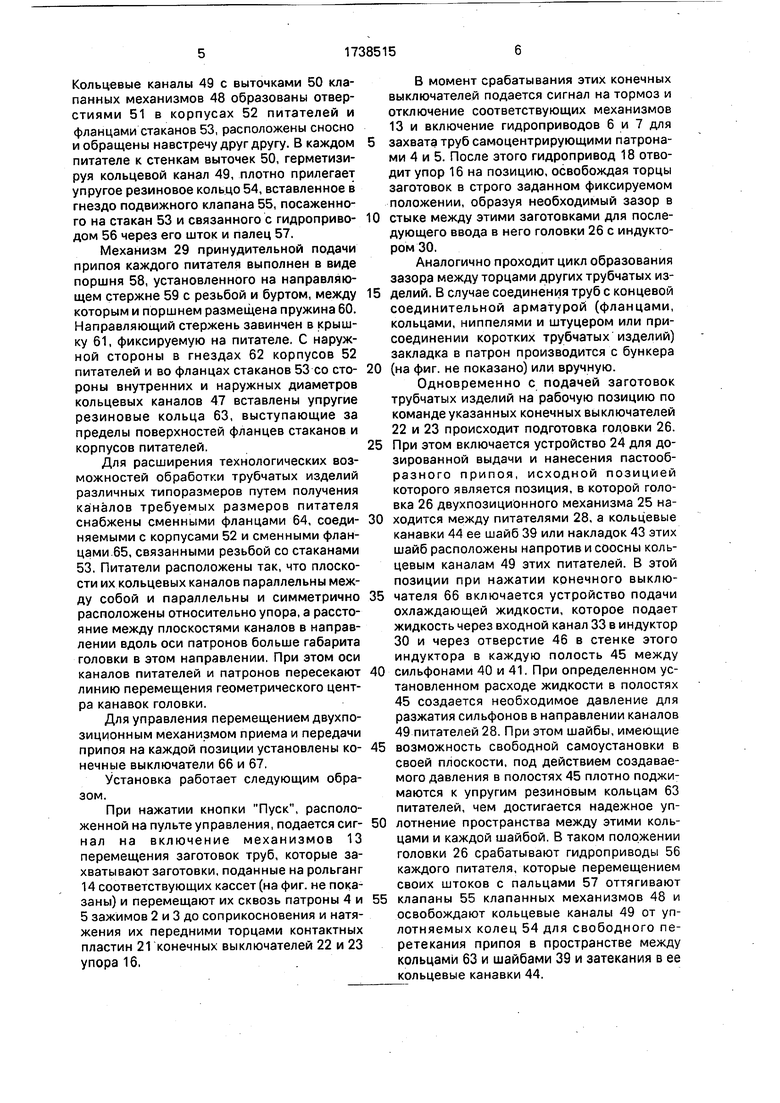

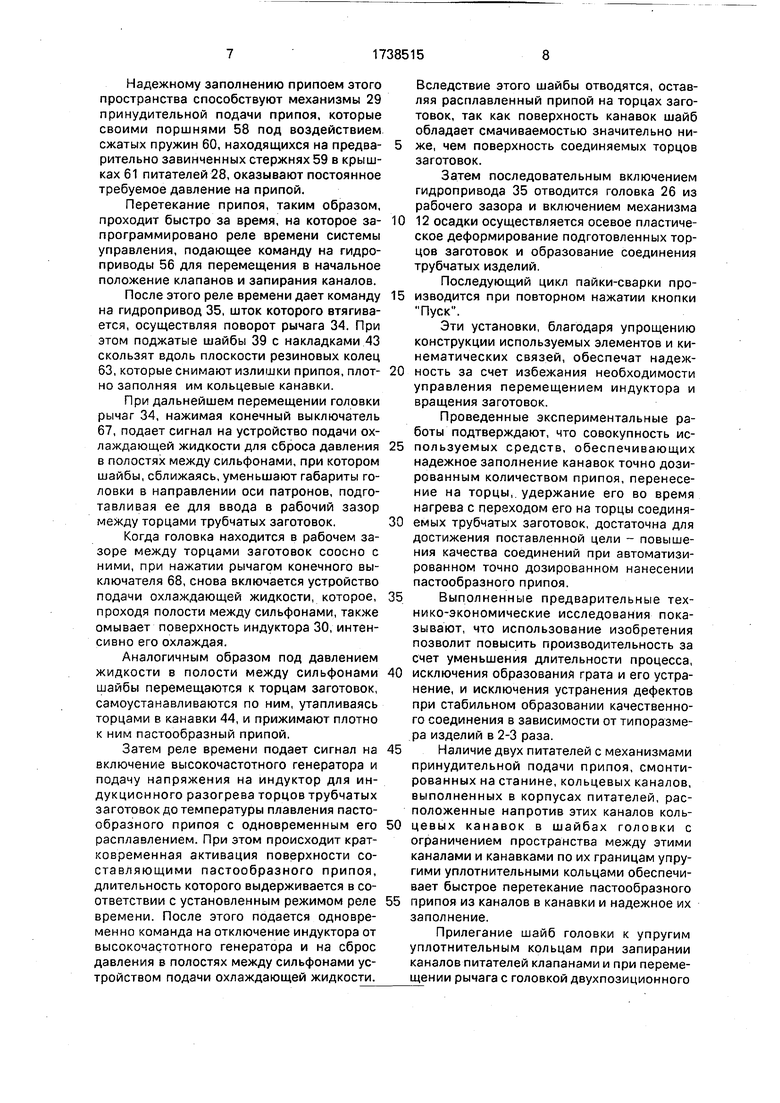

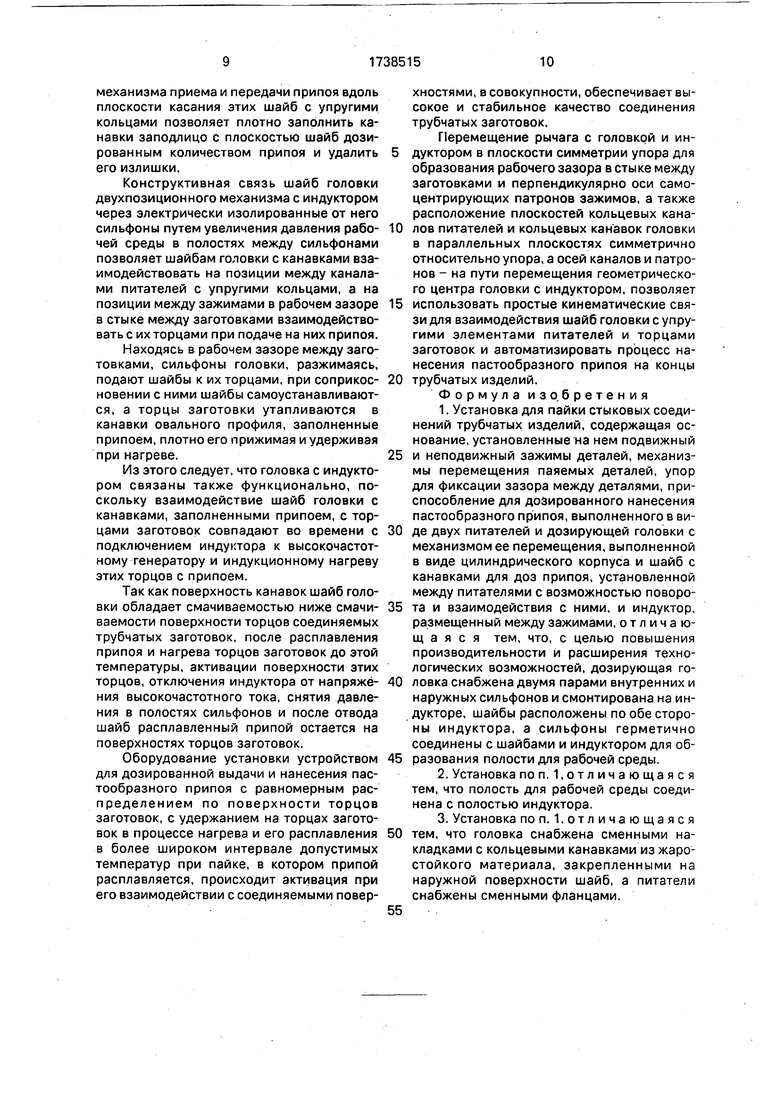

сверху; на фиг. 3 - сечение А-А на фиг. 2 (вид на устройство для дозированной выдачи и нанесения пастообразного, припоя и на упор для образования рабочего зазора в стыке между заготовками); на фиг. 4 - сечение Б-Б на фиг. 3 (конструкция головки между заготовками); на фиг. 5 - сечение В-В на фиг. 3 (конструкция питателя).

Установка для стыковой индукционной пайки трубчатых изделий (фиг. 1) имеет основание 1, на котором смонтированы неподвижный 2 и подвижный 3 зажимы. Каждый зажим имеет самоцентрирующие патроны 4 и 5, связанные с соответствующими гидроN со

оо

|сл ел

приводами 6 и 7, установленными на зажимах. Подвижный зажим 3 жестко закреплен на плите 8 (фиг. 2), расположенной на установленных на основании направляющих 9. Плита с подвижным зажимом связана посредством рычага с тягой 10 с гидроприводом 11 механизма 12 осадки, предназначенного для осевого пластического деформирования нагретых кромок трубчатых заготовок в процессе пайки. Установка снабжена механизмом 13 для подачи заготовок, включающего рольганг 14 с поджимными устройствами 15, расположенными по обе стороны основания 1, и подвижный упор 16 для образования рабочего зазора в стыке между заготовками, смонтированный между зажимами 2 и 3 на кронштейне 17, жестко связанном с основанием 1. Упор 16 расположен в плоскости, перпендикулярной оси самоцентрирующих патронов 4 и 5, и закреплен на конце штока гидропривода 18 (см. фиг. 3). Он представляет собой планку 19, связанную с направляющими 20, помещенными во втулках кронштейна 17 с возможностью скольжения и предотвращения ее от разворота, с примыкающими к ней по обе стороны и подпружиненными двух контактных пластин 21. Между контактными пластинами с возможностью взаимодействия с ними в вырезе планки 19 заключены конечные выключатели 22 и 23.

Установка содержит приспособление 24 для дозированной выдачи и нанесения пастообразного припоя, которое снабжено двухпозиционным механизмом 25 приема и передачи припоя, включающего головку 26 с механизмом 27 возвратно-поступательного перемещения, и двумя питателями 28 с механизмом 29 принудительной подачи припоя. Головка 26 двухпозици- онного механизма 25 смонтирована на плоском кольцевом одновитковом неразъемном индукторе 30, механически и электрически связанном с понижающим трансформатором 31 через токоподводя- щие шины 32, имеющими каналы 33 (фиг, 4) для подвода охлаждающей жидкости, и с устройством для ее подачи (на фиг. не показано). Понижающий трансформатор 31, в свою очередь, через токо под водящие шины соединен с высокочастотным источником индукционного нагрева торцов трубчатых изделий (на фиг. не показан).

Плоскости торцов индуктора расположены параллельно и симметрично упору 16.

Механизм 24 возвратно-поступательного перемещения головки 26 выполнен в виде двуплечего рычага 34 с гидроприводом 35, шток и корпус которого соответственно связаны шарнирно с одним плечом рычага и

фундаментом 36. Рычаг установлен с возможностью качания перпендикулярно плоскости оси патронов 4 и 5 на оси цилиндрического шарнира 37, выполненного на

стойке 38 того же фундамента 36, который, в свою очередь, закреплен на нижней стороне основания 1. На конце другого плеча рычага 34 в плоскости его качания жестко закреплен индуктор 30 с головкой 26.

0 Головка 26 содержит две шайбы 39, расположенные по обе стороны плоского индуктора 30, и две пары вставленных друг в друга сильфонов - внутренних 40 и наружных 41, соединяющих герметично эти шай5 бы и противоположные стороны индуктора по их внутренним и наружным кромкам. При этом сильфоны токоизолированы от индуктора через изолирующую прослойку 42, например эпоксидную смолу. На наружных

0 поверхностях шайбы 39, состоящих из основания и закрепленных на них неподвижно накладок 43, выполнены соосно расположенные между собой и индуктором кольцевые канавки 44 овального профиля

5 внутренние и наружные диаметры которых соответствуют внутренним и наружным диаметрам трубчатых заготовок, а с учетом их возможного биения и для надежного соприкосновения торцов заготовок с припо0 ем, находящимся в канавках, канавки выполняются с внутренним диаметром меньшим, а наружным - большим соответствующих диаметров заготовок. Поверхность канавок имеет более низкую

5 смачиваемость припоем, чем поверхность торцов соединяемых трубчатых заготовок.

Плоскости канавок расположены параллельно и симметрично плоскости индуктора, а габарит головки 20 вдоль оси патронов

0 4 и 5 меньше ширины упора 16 в этом направлении.

Шайбы, сильфоны и накладки изготовлены из материала с высоким электрическим сопротивлением и низкой магнитной

5 проводимостью, а накладки шайб дополнительно обладают жаростойкостью.

Полости 45, заключенные между двумя парами сильфонов, шайбами и поверхностью индуктора, связаны для натекания ра0 бочей среды и дополнительного охлаждения индуктора отверстиями 46 на внутренних цилиндрических стенках индуктора 30 с полостью индуктора, каналом и устройством подачи охлаждающей жидкости.

5 На верхней стороне основания 1 на опорах 47 по обе стороны плоскости качания головки 26 установлены неподвижно два питателя 28, каждый из которых снабжен механизмом 29 принудительной подачи припоя и клапанным механизмом48(фиг.5).

Кольцевые каналы 49 с выточками 50 клапанных механизмов 48 образованы отверстиями 51 в корпусах 52 питателей и фланцами стаканов 53, расположены сносно и обращены навстречу друг другу. В каждом питателе к стенкам выточек 50, герметизируя кольцевой канал 49, плотно прилегает упругое резиновое кольцо 54, вставленное в гнездо подвижного клапана 55, посаженного на стакан 53 и связанного с гидроприводом 56 через его шток и палец 57.

Механизм 29 принудительной подачи припоя каждого питателя выполнен в виде поршня 58, установленного на направляющем стержне 59 с резьбой и буртом, между которым и поршнем размещена пружина 60. Направляющий стержень завинчен в крышку 61, фиксируемую на питателе. С наружной стороны в гнездах 62 корпусов 52 питателей и во фланцах стаканов 53 со стороны внутренних и наружных диаметров кольцевых каналов 47 вставлены упругие резиновые кольца 63, выступающие за пределы поверхностей фланцев стаканов и корпусов питателей.

Для расширения технологических возможностей обработки трубчатых изделий различных типоразмеров путем получения каналов требуемых размеров питателя снабжены сменными фланцами 64, соединяемыми с корпусами 52 и сменными фланцами 65, связанными резьбой со стаканами 53. Питатели расположены так, что плоскости их кольцевых каналов параллельны между собой и параллельны и симметрично расположены относительно упора, а расстояние между плоскостями каналов в направлении вдоль оси патронов больше габарита головки в этом направлении. При этом оси каналов питателей и патронов пересекают линию перемещения геометрического центра канавок головки.

Для управления перемещением двухпо- зиционным механизмом приема и передачи припоя на каждой позиции установлены конечные выключатели 66 и 67.

Установка работает следующим образом.

При нажатии кнопки Пуск, расположенной на пульте управления, подается сигнал на включение механизмов 13 перемещения заготовок труб, которые захватывают заготовки, поданные на рольганг 14 соответствующих кассет (на фиг. не показаны) и перемещают их сквозь патроны 4 и 5 зажимов 2 и 3 до соприкосновения и натяжения их передними торцами контактных пластин 21 конечных выключателей 22 и 23 упора 16,

В момент срабатывания этих конечных выключателей подается сигнал на тормоз и отключение соответствующих механизмов 13 и включение гидроприводов 6 и 7 для

захвата труб самоцентрирующими патронами 4 и 5. После этого гидропривод 18 отводит упор 16 на позицию, освобождая торцы заготовок в строго заданном фиксируемом положении, образуя необходимый зазор в

0 стыке между этими заготовками для последующего ввода в него головки 26 с индуктором 30.

Аналогично проходит цикл образования зазора между торцами других трубчатых из5 делий. В случае соединения труб с концевой соединительной арматурой (фланцами, кольцами, ниппелями и штуцером или присоединении коротких трубчатых изделий) закладка в патрон производится с бункера

0 (на фиг. не показано) или вручную.

Одновременно с подачей заготовок трубчатых изделий на рабочую позицию по команде указанных конечных выключателей 22 и 23 происходит подготовка головки 26.

5 При этом включается устройство 24 для дозированной выдачи и нанесения пастообразного припоя, исходной позицией которого является позиция, в которой головка 26 двухпозиционного механизма 25 на0 ходится между питателями 28, а кольцевые канавки 44 ее шайб 39 или накладок 43 этих шайб расположены напротив и соосны кольцевым каналам 49 этих питателей. В этой позиции при нажатии конечного выклю5 чателя 66 включается устройство подачи охлаждающей жидкости, которое подает жидкость через входной канал 33 в индуктор 30 и через отверстие 46 в стенке этого индуктора в каждую полость 45 между

0 сильфонами 40 и 41. При определенном установленном расходе жидкости в полостях 45 создается необходимое давление для разжатия сильфонов в направлении каналов 49 питателей 28. При этом шайбы, имеющие

5 возможность свободной самоустановки в своей плоскости, под действием создаваемого давления в полостях 45 плотно поджимаются к упругим резиновым кольцам 63 питателей, чем достигается надежное уп0 лотнение пространства между этими кольцами и каждой шайбой. В таком положении головки 26 срабатывают гидроприводы 56 каждого питателя, которые перемещением своих штоков с пальцами 57 оттягивают

5 клапаны 55 клапанных механизмов 48 и освобождают кольцевые каналы 49 от уплотняемых колец 54 для свободного перетекания припоя в пространстве между кольцами 63 и шайбами 39 и затекания в ее кольцевые канавки 44.

Надежному заполнению припоем этого пространства способствуют механизмы 29 принудительной подачи припоя, которые своими поршнями 58 под воздействием сжатых пружин 60, находящихся на предварительно завинченных стержнях 59 в крышках 61 питателей 28, оказывают постоянное требуемое давление на припой.

Перетекание припоя, таким образом, проходит быстро за время, на которое запрограммировано реле времени системы управления, подающее команду на гидроприводы 56 для перемещения в начальное положение клапанов и запирания каналов.

После этого реле времени дает команду на гидропривод 35, шток которого втягивается, осуществляя поворот рычага 34. При этом поджатые шайбы 39 с накладками 43 скользят вдоль плоскости резиновых колец 63, которые снимают излишки припоя, плотно заполняя им кольцевые канавки.

При дальнейшем перемещении головки рычаг 34, нажимая конечный выключатель 67, подает сигнал на устройство подачи охлаждающей жидкости для сброса давления в полостях между сильфонами, при котором шайбы, сближаясь, уменьшают габариты головки в направлении оси патронов, подготавливая ее для ввода в рабочий зазор между торцами трубчатых заготовок,

Когда головка находится в рабочем зазоре между торцами заготовок соосно с ними, при нажатии рычагом конечного выключателя 68, снова включается устройство подачи охлаждающей жидкости, которое, проходя полости между сильфонами, также омывает поверхность индуктора 30, интенсивно его охлаждая.

Аналогичным образом под давлением жидкости в полости между сильфонами шайбы перемещаются к торцам заготовок, самоустанавливаются по ним, утапливаясь торцами в канавки 44, и прижимают плотно к ним пастообразный припой.

Затем реле времени подает сигнал на включение высокочастотного генератора и подачу напряжения на индуктор для индукционного разогрева торцов трубчатых заготовок до температуры плавления пастообразного припоя с одновременным его расплавлением. При этом происходит кратковременная активация поверхности составляющими пастообразного припоя, длительность которого выдерживается в соответствии с установленным режимом реле времени. После этого подается одновременно команда на отключение индуктора от высокочастотного генератора и на сброс давления в полостях между сильфонами устройством подачи охлаждающей жидкости.

Вследствие этого шайбы отводятся, оставляя расплавленный припой на торцах заготовок, так как поверхность канавок шайб обладает смачиваемостью значительно ни- же, чем поверхность соединяемых торцов заготовок.

Затем последовательным включением гидропривода 35 отводится головка 26 из рабочего зазора и включением механизма

0 12 осадки осуществляется осевое пластическое деформирование подготовленных торцов заготовок и образование соединения трубчатых изделий.

Последующий цикл пайки-сварки про5 изводится при повторном нажатии кнопки Пуск.

Эти установки, благодаря упрощению конструкции используемых элементов и кинематических связей, обеспечат надеж0 ность за счет избежания необходимости управления перемещением индуктора и вращения заготовок.

Проведенные экспериментальные работы подтверждают, что совокупность ис5 пользуемых средств, обеспечивающих надежное заполнение канавок точно дозированным количеством припоя, перенесение на торцы, удержание его во время нагрева с переходом его на торцы соединя0 емых трубчатых заготовок, достаточна для достижения поставленной цели - повышения качества соединений при автоматизированном точно дозированном нанесении пастообразного припоя.

5 Выполненные предварительные технико-экономические исследования показывают, что использование изобретения позволит повысить производительность за счет уменьшения длительности процесса,

0 исключения образования грата и его устранение, и исключения устранения дефектов при стабильном образовании качественного соединения в зависимости от типоразмера изделий в 2-3 раза.

5 Наличие двух питателей с механизмами принудительной подачи припоя, смонтированных на станине,кольцевых каналов, выполненных в корпусах питателей, расположенные напротив этих каналов коль0 цевых канавок в шайбах головки с ограничением пространства между этими каналами и канавками по их границам упругими уплотнительными кольцами обеспечивает быстрое перетекание пастообразного

5 припоя из каналов в канавки и надежное их заполнение.

Прилегание шайб головки к упругим уплотнительным кольцам при запирании каналов питателей клапанами и при переме- щении рычага с головкой двухпозиционного

механизма приема и передачи припоя вдоль плоскости касания этих шайб с упругими кольцами позволяет плотно заполнить канавки заподлицо с плоскостью шайб дозированным количеством припоя и удалить его излишки.

Конструктивная связь шайб головки двухпозиционного механизма с индуктором через электрически изолированные от него сильфоны путем увеличения давления рабочей среды в полостях между сильфонами позволяет шайбам головки с канавками взаимодействовать на позиции между каналами питателей с упругими кольцами, а на позиции между зажимами в рабочем зазоре в стыке между заготовками взаимодействовать с их торцами при подаче на них припоя.

Находясь в рабочем зазоре между заготовками, сильфоны головки, разжимаясь, подают шайбы к их торцами, при соприкосновении с ними шайбы самоустанавливаются, а торцы заготовки утапливаются в канавки овального профиля, заполненные припоем, плотно его прижимая и удерживая при нагреве.

Из этого следует, что головка с индуктором связаны также функционально, поскольку взаимодействие шайб головки с канавками, заполненными припоем, с торцами заготовок совпадают во времени с подключением индуктора к высокочастотному генератору и индукционному нагреву этих торцов с припоем.

Так как поверхность канавок шайб головки обладает смачиваемостью ниже смачиваемости поверхности торцов соединяемых трубчатых заготовок, после расплавления припоя и нагрева торцов заготовок до этой температуры, активации поверхности этих торцов, отключения индуктора от напряжения высокочастотного тока, снятия давления в полостях сильфонов и после отвода шайб расплавленный припой остается на поверхностях торцов заготовок.

Оборудование установки устройством для дозированной выдачи и нанесения пастообразного припоя с равномерным распределением по поверхности торцов заготовок, с удержанием на торцах заготовок в процессе нагрева и его расплавления в более широком интервале допустимых температур при пайке, в котором припой расплавляется, происходит активация при его взаимодействии с соединяемыми поверхностями, в совокупности, обеспечивает высокое и стабильное качество соединения трубчатых заготовок.

Перемещение рычага с головкой и индуктором в плоскости симметрии упора для образования рабочего зазора в стыке между заготовками и перпендикулярно оси самоцентрирующих патронов зажимов, а также расположение плоскостей кольцевых каналов питателей и кольцевых канавок головки в параллельных плоскостях симметрично относительно упора, а осей каналов и патронов - на пути перемещения геометрического центра головки с индуктором, позволяет

использовать простые кинематические связи для взаимодействия шайб головки с упругими элементами питателей и торцами заготовок и автоматизировать процесс нанесения пастообразного припоя на концы

трубчатых изделий.

Формула изобретения

1.Установка для пайки стыковых соединений трубчатых изделий, содержащая основание, установленные на нем подвижный

и неподвижный зажимы деталей, механизмы перемещения паяемых деталей, упор для фиксации зазора между деталями, приспособление для дозированного нанесения пастообразного припоя, выполненного в виде двух питателей и дозирующей головки с механизмом ее перемещения, выполненной в виде цилиндрического корпуса и шайб с канавками для доз припоя, установленной между питателями с возможностью поворота и взаимодействия с ними, и индуктор, размещенный между зажимами, отличающаяся тем, что, с целью повышения производительности и расширения технологических возможностей, дозирующая головка снабжена двумя парами внутренних и наружных сильфонов и смонтирована на индукторе, шайбы расположены по обе стороны индуктора, а сильфоны герметично соединены с шайбами и индуктором для образования полости для рабочей среды.

2.Установка по п. 1,отличающаяся тем, что полость для рабочей среды соединена с полостью индуктора.

3.Установка по п.1,отличающаяся тем, что головка снабжена сменными накладками с кольцевыми канавками из жаростойкого материала, закрепленными на наружной поверхности шайб, а питатели снабжены сменными фланцами.

62 4 I

W

15

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1668064A1 |

| Устройство для индукционной пайки | 1989 |

|

SU1825680A1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

| НИЖНЯЯ МАТРИЦА ШТАМПА ДЛЯ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2023 |

|

RU2821447C1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

Изобретение относится к пайке, в частности к установкам для пайки стыковых соединений трубчатых изделий, и может быть использовано при изготовлении их в массовом количестве в различных отраслях промышленности. Цель изобретения - повышение производительности и расширение технологических возможностей. Установка содержит упор с приводом для образования рабочего зазора в стыке между заготовками, приспособление для дозированного нанесения пастообразного припоя. Последнее снабжено двухпозиционным механизмом приема и передачи припоя с приводом. Головка, смонтированная на индукторе, включает расположенные по сторонам индуктора две шайбы с накладками и выполненными в них соосно кольцевыми канавками для припоя и две пары, концентрично расположенных внутренних и наружных сильфонов, соединяющих индуктор с шайбами и создающих полости, связанные с устройством для подачи охлаждающей жидкости и управления перемещением шайб, при подаче припоя на торцы заготовок и удерживания его при индукционном нагреве. Совокупность используемых средств обеспечивает заполнение канавок точно дозированным количеством припоя и перенесение их на торцы заготовок труб. 2 з.п. ф-лы, 5 ил. Ј

1 I8 27,25

13

Фиг.2

28

34

Фиг.З

б-б

40

45

ifr39

Фиг.Чгв

S2

Риг.5

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1668064A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1989-04-20—Подача