I

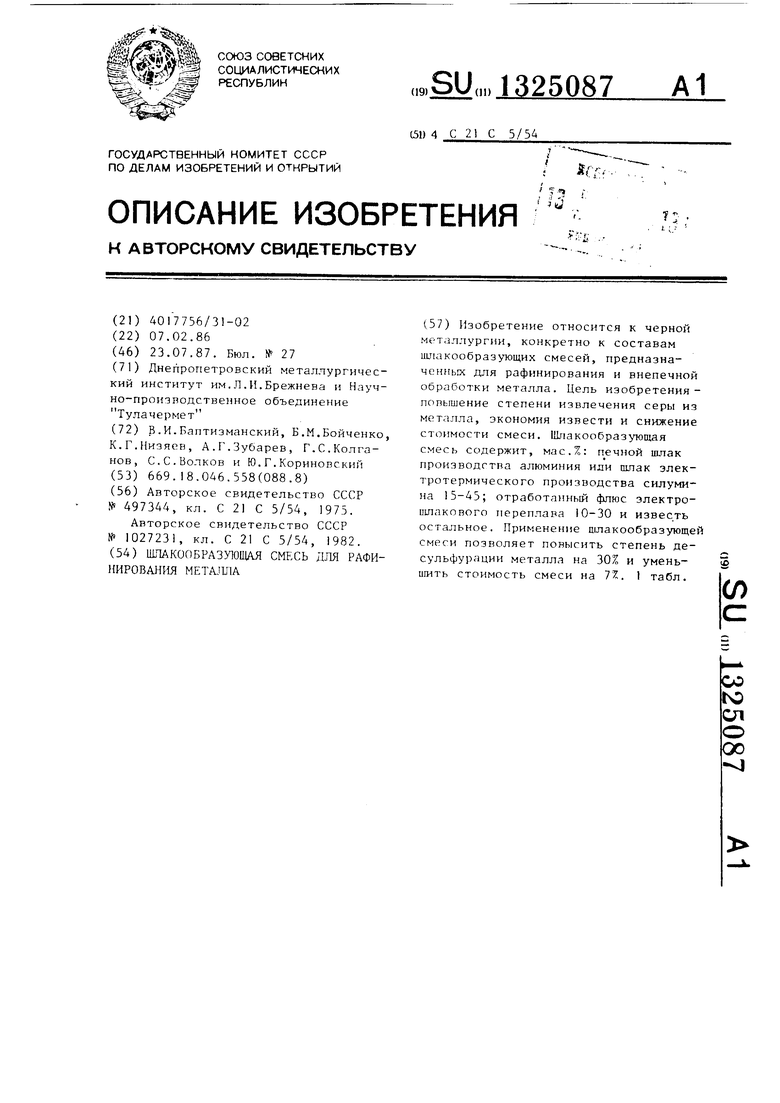

Изобретение относится к черной мталлургии, конкретно.к составам шла кообраз тощих смесей, 11редназначе}1ны для рафинирования и внепечной обработки металла.

Целью изобретения является повышние степени извлечения серы из метала, экономии извести и снижение стоимости смеси.

Предложенная шлакообразующая смес для рафинирования металла содержит известь в качестве алюмосодержащего материала, печной шлак производства алюминия или шлак электротермическо производства силумина, а в качестве разжижителя - отработанный флюс элетрошлакового переплава при следующе соотношении компонентов, мас.%: Печной шлак производства алюминия или шлак электротермического производства силумина 15-45 Отработанный флюс электрошлакового переплава Известь

10-30

Остальное

При этом отработанный флюс электрошлакового переплава имеет следующий состав, мас.%:

2

CaF,

СаО

А1,0,

Sic,

Оксиды Mn,Mg,Fe

55-65 6-15 15-23 2-6 Остальное

30

Алюмосодержащие материалы в количестве 15-45% обеспечивают оптимальную вязкость шлака и его рафинирующую способность. При содержании в смеси менее 15% алюмосодержащих материалов за счет повышенной доли в смеси извести увеличивается вязкость шлака, что влечет за собой снижение его рафинирующей спосс бности. При содержании в смеси более 45% алюмосодержащих материалов снижается рафинирующая способность шлака из-за обеднения смеси основным рафинирующим компонентом - окислами кальция. Кроме того, образующийся шлак содержит лишнее количество глинозема и кремнеШлак электротермического производ-35 зема, образующихся в результате окисства силумина имеет следующий химический состав, мас.%:

Глинозем45-58 Кремнезем3-10 Карбид.кремния5-20 Оксикарбид алюминия1-10Металлический алюминий10-25Кристаллический кремний3- 1 2 Печной шлак производства алюмини имеет состав, мас.%:

Алюминий15-36

Глинозем30-35

Кремний10-25

Карбид кремния10-25

Монооксикарбид

алюминияОстальное

Приведенные шлаки взаимозаменяем поскольку после окисления горючих составляющих, образующиеся шлаки имют примерно одинаковый согтан.

0 5

0

5

0

Известь применят свежеобожженную.

Применение горючего в виде шлака позволяет готовить экзотермическую смесь в существующих отделениях подготовки.

Применение указанных шлаков совместно с отработанным флюсом электрошлакового переплава обеспечивает более быстрое, по сравнению с известной смесью, образование шлака, снижение вязкости получаемого шлака на 25% во всем диапазоне температур, получение поверхностных свойств, улучшающих ассимиляцию неметаллических включений и свободное отделение шлаковых капелек от металла, снижение температуры плавления получаемого шлака на 50°С.

Алюмосодержащие материалы в количестве 15-45% обеспечивают оптимальную вязкость шлака и его рафинирующую способность. При содержании в смеси менее 15% алюмосодержащих материалов за счет повышенной доли в смеси извести увеличивается вязкость шлака, что влечет за собой снижение его рафинирующей спосс бности. При содержании в смеси более 45% алюмосодержащих материалов снижается рафинирующая способность шлака из-за обеднения смеси основным рафинирующим компонентом - окислами кальция. Кроме того, образующийся шлак содержит лишнее количество глинозема и кремне0

5

0

5

ления кремния и карбида кремния. Благодаря окислению карбидов кремния и алюминия, входящих в состав алюмосодержащего материала, происходит интенсивное перемешивание металла и шлака в процессе рафинирования.

Отработанный флюс злектроишаково- го переплава имеет стоимость в 2,5 раза меньше стоимости плавикового итата, позволяет экономить известь и способствует повышению жидкотеку- чести шлака. При содержании в смеси менее 10% отработанного флюса электрошлакового переплава не обеспечивается необходимая жидкотекучесть щла- ка, а при введении в смесь больше 30% наблюдается повышенное выделение вредных фтористых соединений.

Известь вводится в состав смеси для получения ш.аака высокой основности. Ограничение содержания в смеси извести обусловлено получением оптимального соотношения в образующемся

в оптимальных

шлаке CaO-Alj 0 -SiOj свойств ш.чака.

Шлакообразующ то смесь для рафинирования металла получают путем перемешивания дозированных компонентов в обычных смесителях и поставляют в контейнерах к месту обработки металла. Из контейнеров смесь выгружают в бункера дозаторы и затем вводят в емкость для обработки металла в количестве 30-50 кг на 1 т обрабатываемого металла.

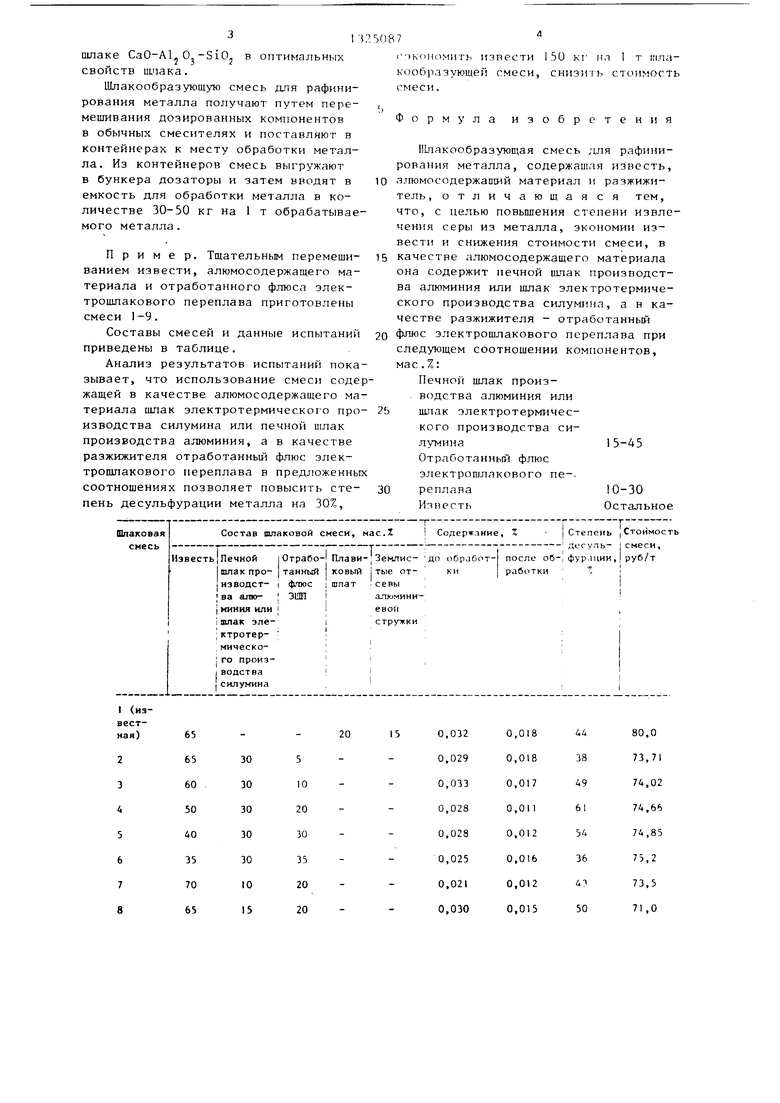

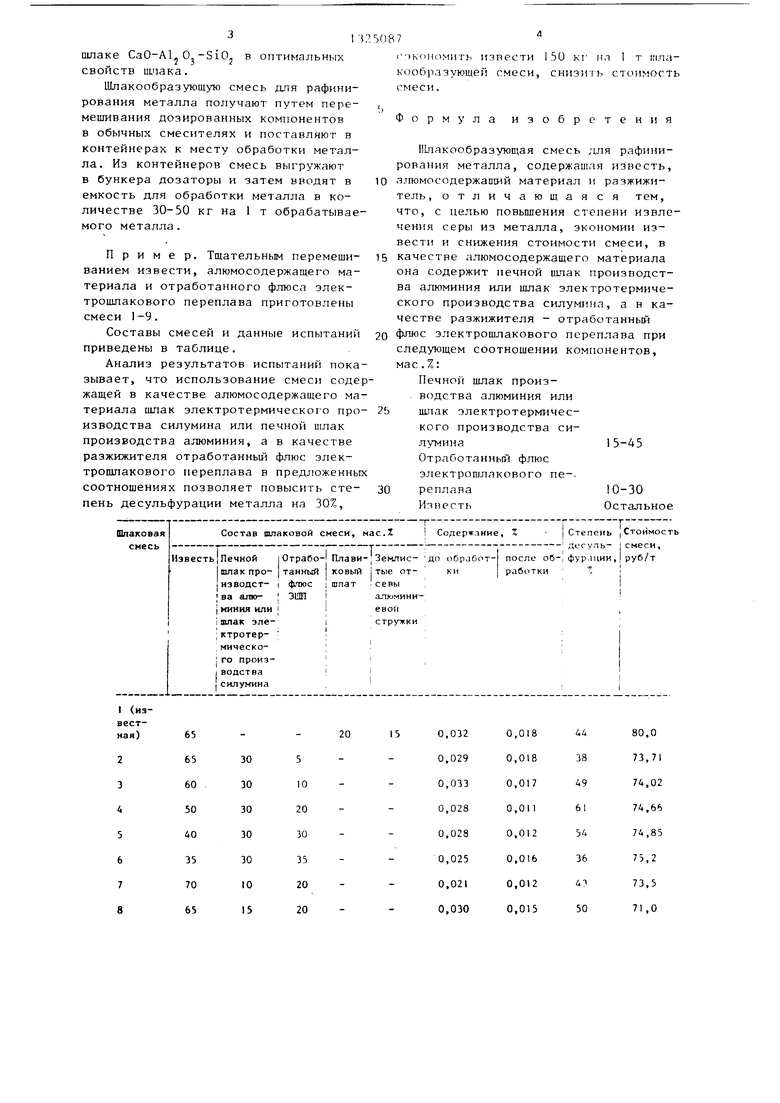

Пример. Тщательным перемешиванием извести, алюмосодержащего материала и отработанного флюса электрошлакового переплава приготовлены смеси 1-9.

Составы смесей и данные испытаний 20 Флюс электрошлакового переплава при

приведены в таблице.

Анализ результатов испытаний показывает, что использование смеси содержащей в качестве алюмосодержащего материала шлак электротермического производства силумина или печной шлак производства алюминия, а в качестве разжижителя отработанный флюс электрошлакового переплава в предложенных

гчкономить извести 150 кг ял 1 т шла- кообразующей смеси, снизить стоимость смеси.

Формула изобретения

Шлакообразующая смесь для рафинирования металла, содержащая известь.

алюмосодержапши материал и разжижи- тель, отличающаяся тем, что, с целью повьш1ения степени извлечения серы из металла, экономии извести и снижения стоимости смеси, в качестве алюмосодержащего материала она содержит печной шлак производства алюминия или шлак электротермического производства силумина, а в качестве разжижителя - отработанный

следующем соотношении компонентов, ма с.%:

Печной щлак производства алюминия или 25 шлак электротермического производства силумина15-45Отработанный флюс электрошлакового пе-.

35

30

45

50

20 20

ецактор Г.Волкова

Составитель К.Сорокин

Техред А.КравчукКорректор Г.Решетник

Злказ 3022/25Тираж 549Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Ироичводетнеино-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

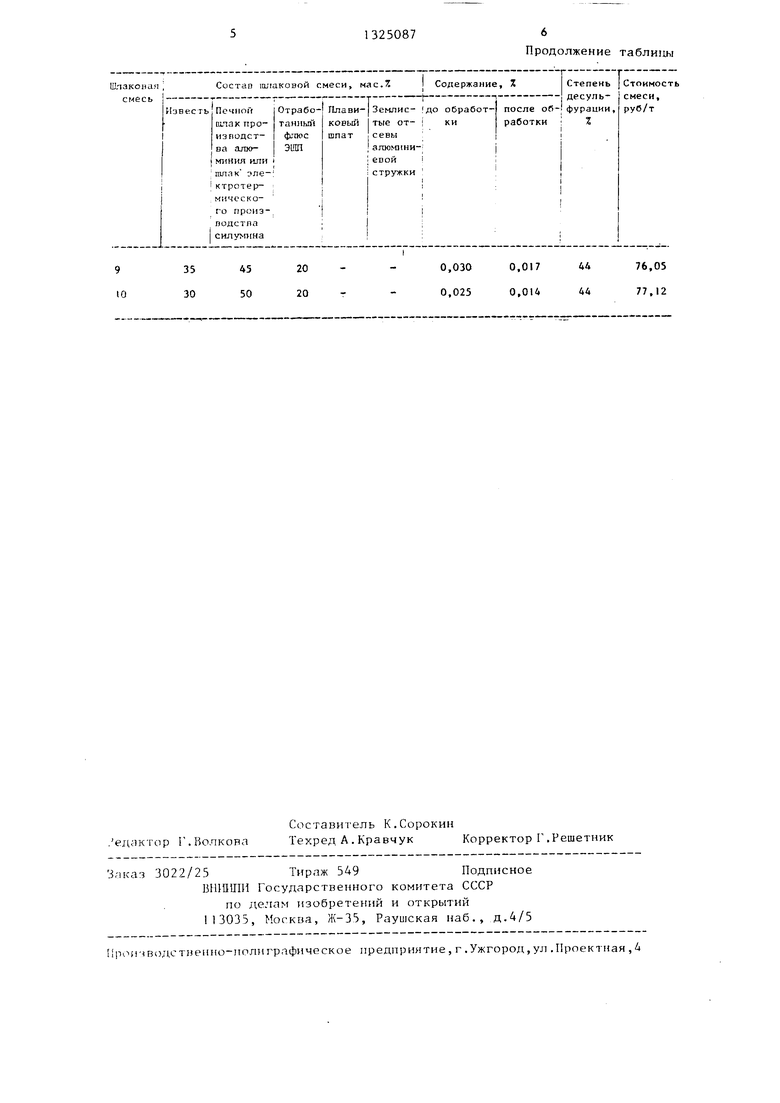

Продолжение табли1ш

0,017 0,014

44 44

76.05 77.12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| Шлакообразующая смесь для электрошлакового переплава | 1988 |

|

SU1588778A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Шихта для получения рафинировочного шлака | 1980 |

|

SU933724A1 |

| Рафинирующая смесь | 1986 |

|

SU1353822A1 |

| Смесь для легирования и рафинирования металла | 1980 |

|

SU933729A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487173C1 |

Изобретение относится к черной металлургии, конкретно к составам шлакообразующих смесей, предназначенных для рафинирования и внепечной обработки металла. Цель изобретения- повышение степени извлечения серы из металла, экономия извести и снижение стоимости смеси. Шлакообразующая смесь содержит, мас.%: печ})ой шлак производства алюминия или шлак электротермического производства силумина 15-45; отработа) флюс электро- щлакового переплава 10-30 и известь остальное. Применение дшакообразующей смеси позволяет повысить степень де- сульфурации металла на 30% и уменьшить стоимость смеси на 7. 1 табл. (Л со ND СП оо

| Шлакообразующаяся смесь | 1974 |

|

SU497344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1986-02-07—Подача