1

Изобретение относится к черной металлургии, конкретно к составам шлакообразующих смесей,предназнач ных для рафинирования и внепечной обработки металла.

Целью изобретения является повЫ ние степени извлечения серы из металла ,снижение стоимости смеси и экономия извести.

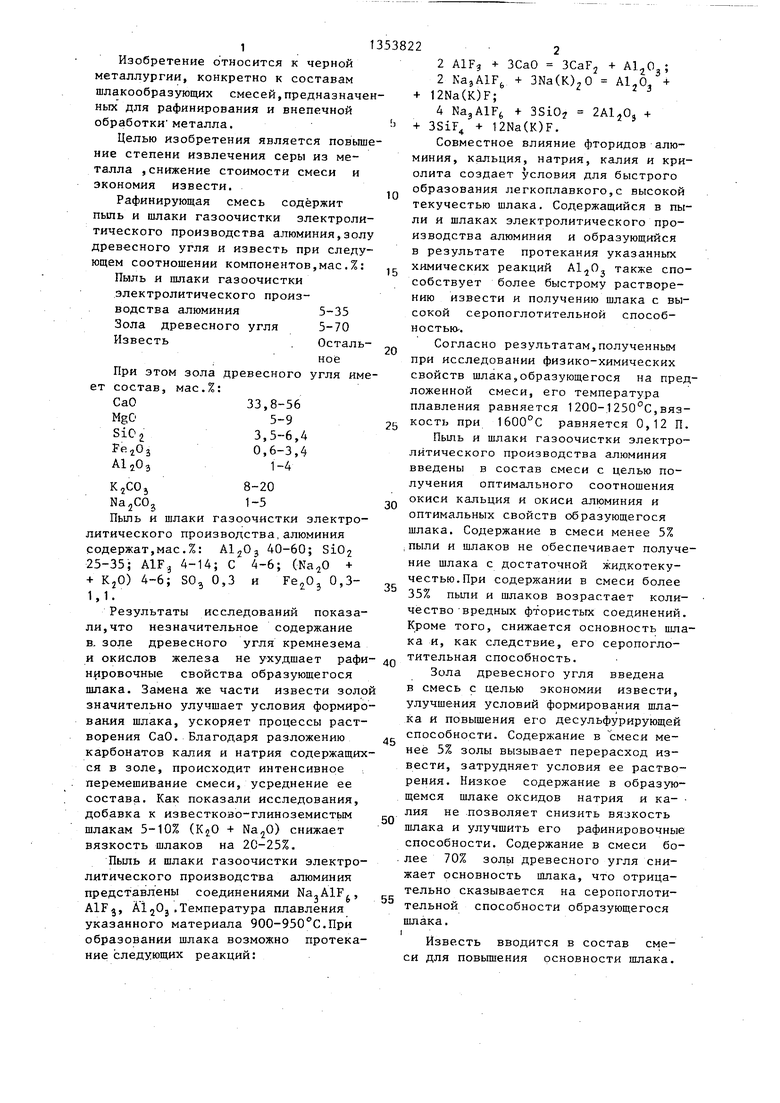

Рафинирующая смесь содержит пыль и шлаки газоочистки электрол

тического производства алюминия,золу древесного угля и известь при следующем соотношении компонентов,мае.%: Пыль и шлаки газоочистки электролитического производства алюминия Зола древесного угля Известь

При этом зола древесного т состав, мас.%:

СаО33,8-56

MgO5-9

5-35 5-70 Остальноеугля имеSic,

3,5-6,4 0,6-3,4

1-4

NajCOg

Fe.jOj AljOj

8-20 1-5

Пыль и шлаки газоочистки электролитического производства,алюминия содержат,мас.%: 40-60; SiOa 25-35; AlF.j 4-14; С 4-6; ( + + KjO) 4-6; SO, 0,3 и FejO 0,3- 1,1.

Результаты исследований показали, что незначительное содержание в. золе древесного угля кремнезема и окислов железа не ухудшает рафи нировочные свойства образующегося шлака. Замена же части извести золо значительно улучшает условия формирования шлака, ускоряет процессы растворения СаО. Благодаря разложению карбонатов калия и натрия содержащихся в золе, происходит интенсивное перемешивание смеси, усреднение ее состава. Как показали исследования, добавка к известково-глиноземистым шлакам 5-10% ( + NajO) снижает вязкость шлаков на 20-25%.

Пыль и шлаки газоочистки электролитического производства алюминия представлены соединениями NajAlF, AlFj, А120з.Температура плавления указанного материала 900-950 С.При образовании шлака возможно протекание следующих реакций:

2 A1F3 ЗСаО ЗСаРг + АЦО ;

2 NajAlFj, + ЗНаСЮ О + 12Na(K)F;

4 + 3Si07 2Al.j03 -f 3SiF + 12Na(K)F.

0

5

5

0

5

о

5

0

5

Совместное влияние фторидов алюминия, кальция, натрия, калия и криолита создает условия для быстрого образования легкоплавкого,с высокой текучестью шлака. Содержащийся в пыли и шлаках электролитического производства алюминия и образующийся в результате протекания указанных химических реакций также способствует более быстрому растворению извести и получению шлака с высокой серопоглотительной способностью-.

Согласно результатам,полученным при исследовании физико-химических свойств шлака,образующегося на предложенной смеси, его температура плавления равняется 1200-1250°С,вязкость при 1600°С равняется 0,12 П.

Пыль и шлаки газоочистки электролитического производства алюминия введены в состав смеси с целью получения оптимального соотношения окиси кальция и окиси алюминия и оптимальных свойств образующегося шлака. Содержание в смеси менее 5% ;пыли и шлаков не обеспечивает получение шлака с достаточной жидкотеку- честью.При содержании в смеси более 35% пыли и шлаков возрастает количество -вредных фтористых соединений. Кроме того, снижается основность шлака и, как следствие, его серопогло- тительная способность.

Зола древесного угля введена в смесь с целью экономии извести, улучшения условий формирования шлака и повышения его десульфурирующей способности. Содержание в Ъмеси менее 5% золы вызывает перерасход извести, затрудняет условия ее растворения. Низкое содержание в образующемся шлаке оксидов натрия и ка- ЛИЯ не позволяет снизить вязкость шлака и улучшить его рафинировочные способности. Содержание в смеси более 70% золы древесного угля снижает основность шлака, что отрицательно сказывается на серопоглотительной способности образующегося

шлака. I

Известь вводится в состав смеси для повьпиения основности шлака.

Ограничения содержания извести в смеси вызваны необходимостью получения шлака с высокой основностью и с высокой реакционной способностью шлака.

Шлакообразующуюся смесь для рафинирования металла получают путем перемешивания дозированных компонентов в обычных смесителях до гомогенизации и поставляют в контейнерах к месту обработки металла. Из контейнеров смесь выгружают в бункеры-дозаторы и затем вводят в емкость для обработки металла в количестве 50- 190 кг на 1 т обрабатываемого метал- ра.

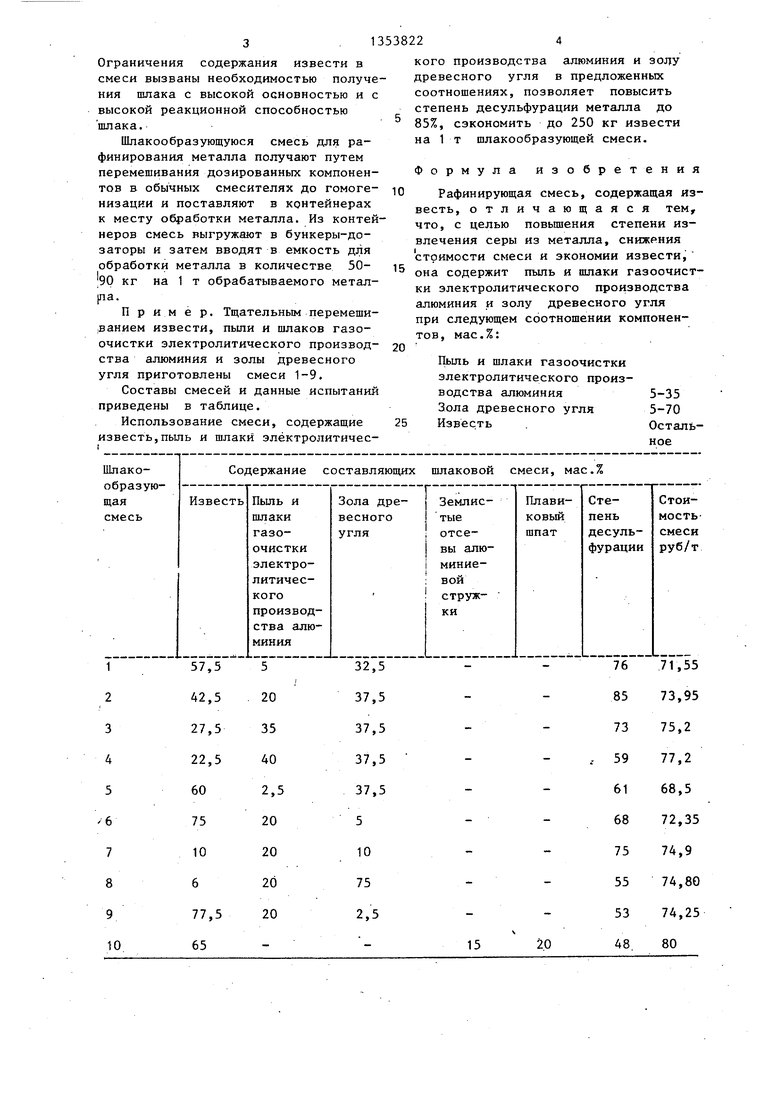

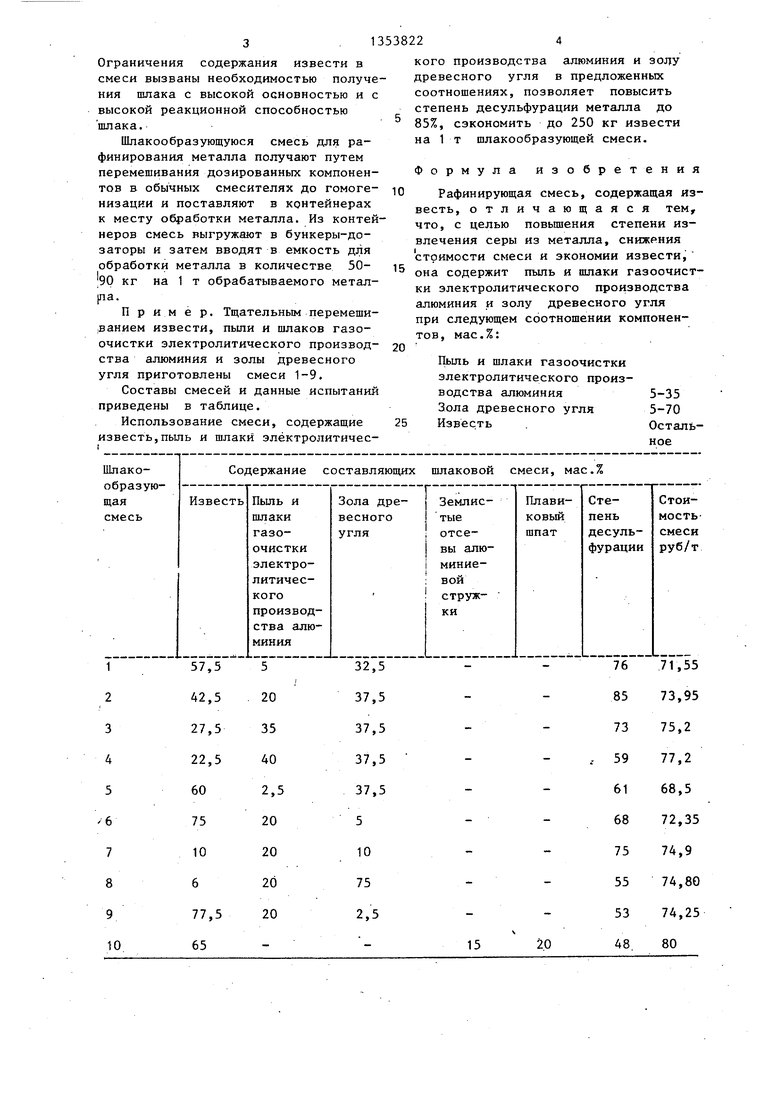

Пример. Тщательным перемешиванием извести, пьши и шлаков газоочистки электролитического производства алюминия и золы древесного угля приготовлены смеси 1-9.

Составы смесей и данные испытаний приведены в таблице.

Использование смеси, содержащие известь,пьшь и шлаки элёктролитичес

53822

кого производства

алюминия и ЗОЛУ древесного угля в предложенных соотношениях, позволяет повысить степень десульфурации металла до 85%, сэкономить до 250 кг извести на 1 т шлакообразующей смеси.

Формула изобретения

10 Рафинирующая смесь, содержащая известь, отличающаяся тем, что, с целью повьш1ения степени извлечения серы из металла, снижения стоимости смеси и экономии известиj она содержит пыль и шлаки газоочистки электролитического производства алюминия и золу древесного угля при следующем соотношении компонентов, мас.%:

Пыль и шлаки газоочистки электролитического производства алюминия 5-35 Зола древесного угля 5-70 25 Извес.ть .Остальное

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1986 |

|

SU1325087A1 |

| Шлакообразующая смесь | 1983 |

|

SU1089146A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СИНТЕТИЧЕСКИХ ФЛЮСОВ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2007 |

|

RU2354707C2 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

| Шлакообразующая смесь для рафинирования металла | 1990 |

|

SU1705361A1 |

Изобретение относится к горной металлургии, конкретно к составам шлакообразующих смесей, преднаэна- . ченных для рафинирования и внепеч- ной обработки металла. Целью изобретения является повьшение степени извлечения серы из металла, снижение стоимости смеси и экономия извести. Рафинирующая смесь содержит,мае.%: пыль и шлаки газоочистки электролитического производства алюминия 5-35; зола древесного угля 5-70 и известь - остальное. Использование рафинирующей смеси позволяет повысить степень десульфурации металла до 85%, экономить до 250 кг извести на 1 т шлакообразующей смеси и снизить стоимость смеси . 1 табл. i (Л со ел оо 00 го ю

| Десульфурирующая смесь | 1981 |

|

SU990830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-23—Публикация

1986-02-07—Подача