(5А) ШИХТА ДЛЯ ПОЛУЧЕНИЯ РАФИНИРОВОЧНОГО ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Шлакообразующая смесь для рафинирования металла | 1986 |

|

SU1325087A1 |

| Шлакообразующая смесь | 1976 |

|

SU591514A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Шихта для легирования стали | 1981 |

|

SU994567A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

1

Изобретение относится к черной металлургии , в частности к составам шихты для получения рафинировочных шлаков.

Известна шлакообразующая шихта, соде ржащая, вес.%:

Известь 80-90 Ставролит 10-20 tO. Недостатком ее является повышенное содержание окислов железа в получаемом шлаке.

Известна экзотермическая шлакообразующая смесь, содержащая,вес.%: Алюминиевый порошок 15-30 Железная окалина 1-70 Отработанный известково-глиноземистый шлак Остальное р. Недостатком смеси является повышенная температура плавления образующегося шлака.

Наиболее близкой к предлагаемой по составу и достигаемой цели является ишакообразующая смесь,содержа цая, вес.:

Разжижитель шлака

(плавиковый шпат) 6-10

Алюминиевый порошок 1-5

Концентрат

ставролитовый

ИзвестьОстальное fsj.

Heдocтatкoм смеси является невысокая ра(4 1нируюи4ая способность получаемого рафинировочного шлака вследствие повышенного содержания в нем кремнезема.

Цель изобретения - снижение стоимости шлака при сохранении его рафинировочных свойств.

Цель достигается за счет того,, что шихта для получения рафинировочного шлака, включающая известь, ставролит, разжижитель, алюминийсодержащее вещество, дополнительно содержит отработанный синтетический шлак и отработанные плавленолитые корундовые огнеупоры, а в кас естве алюминий393372содержащего вещества - фильтровые остатки производства силумина при следующем соотношении компонентов, весЛ: Ставролит6-20 Отработанные плавленолитые корундовые огнеупоры 20-30 Отработанный синтетическим шлак 10-20

Фильтровые остатки электротермического производства силумина представляют собой конгломерат металлической и шлаковой составляющих, в ктором содержится 70-85% металла и 15-30% шлака. Металлическая фаза представляет собой сплав алюминия, кремния , железа, титана, циркония и марганца при следующем их соотношении , вес.%:

Алюминий75-78

Кремний15-17

Железо2

Титан1,5

Цирконий1,5

flap ганец2,5.

Шлаковая фаза в основном состоит из глинозема.

Фильтровые остатки введены в шихту в качестве раскислителя.

Применяемые материалы имеют размер кусков 1-50 мм и практически не требуют подготовки перед применение го нол раб вед

а ИХ применение не связано с ухудшением условий труда.

Состав шихты для получения рафинировочного шлака выбран опытным путем и обосновывается следующим. Вопервых, применение в шихте отработанных материалов и отходов производства снижает стоимость получа емого шлака. Во-вторых, изменяя состав шихты в выбранных пределах, можно варьировать основностью получаемого шлака, .что расширяет диапазон его использования.

Так, например, при составе шихты, в котором компоненты взяты на нижнем пределе их содержаний, а именно, вес.%:

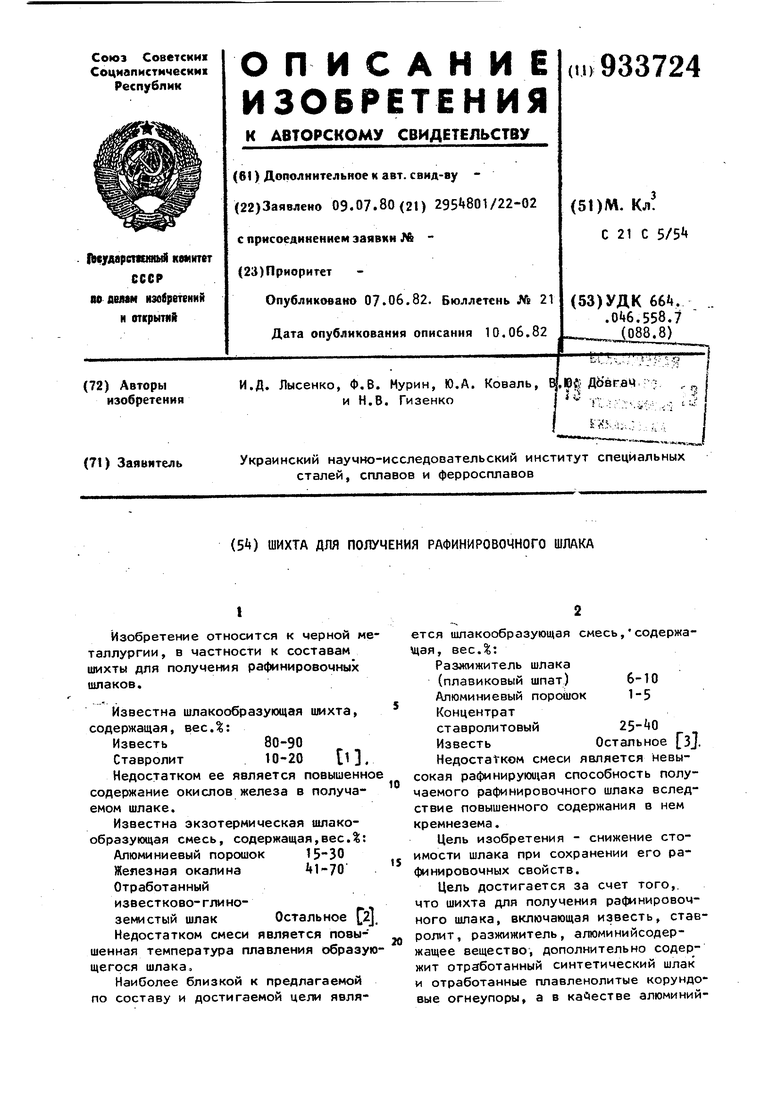

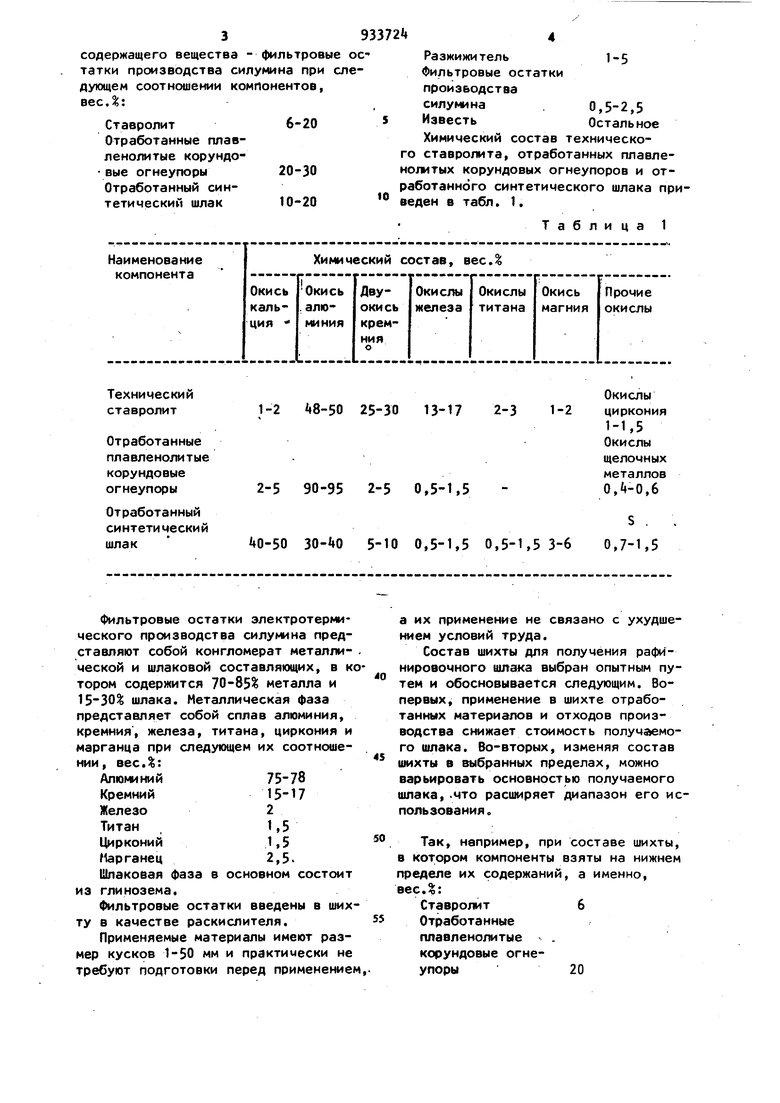

Ставролит 6 Отработанные плавленогттые - . корундовые огнеупоры20Разжижитель1-5 Фильтровые остатки производства силумина . 0,5-2,5 ИзвестьОстальное Химический состав техническоставролита, отработанных плавлеитых корундовых огнеупоров и ототанного синтетического шлака приен в табл. 1. Таблица 1 Отработанный синтетический шлак Разжижитель Фильтровые остатки производства 0,5 силумина Известь Остально Получаемый шлак имеет соста |весД: Окись кальция 60 Окись алюминия 27 Двуокись кремния 5 Разжижитель5 Случайные компоненты и примеси 3. При составе шихты, в которо поненты взяты на верхнем пред держаний, например, вес.%: Ставролит20 Отработанные плавленолитые корундовые огнеупоры 30 Отработанный синтетический шлак 20 Разжижитель5 Фильтровые остатки производства силумина2,5 ИзвестьОст Состав получаемого шлака, щий, вес.%: Окись кальция Окись алюминия Двуокись кремния i i Разжижитель Случайные компоненты и примеси 2 В первом случае получается коосновной шлак, обладающий х десульфурирующими свойствами, ром - шлак пониженной основно который целесообразно применя пример, для получения подшипн стали, имеющей пониженную заг ность неметаллическими включе глобулярной формы. Так как вя обеих шлаков повышена, в обои чаях, т.е. когда соотношение нентов выбрано на нижнем у|ли нем уровнях, количество разжи добавок должно быть на верхне ле. Это обеспечивает снижение кости шлаков до значений, кот известково-глиимеет синтетический ноземистый шлак при температуре . В качестве разжижителей могут быть использованы известные материалы, содержащие фториды, хлориды, окислы щелочных металлов. В качестве оптимального может быть рекомендован следующий состав шихты, вес.%: Ставролит13 Отработанные плавленолитые корундовые огнеупоры25 Отработанный синтетический шлак 15 Разжижители шлака 1 Фильтровые остатки производства силумина ИзвестьОстальное Из шихты оптимального состава получается шлак, имеющий следующий состав, вес.1: Окись кальция 50 Окись алюминия 39 Двуокись кремния 7 Случайные компоненты и примесиk Шлак обладает хорошими физико-химическими свойствами и высокими рафинирующими cпocoбнocтя 1. Так как он имеет низкую вязкость, количество разжижителей взято на нижнем пределе. Количество отработанного синтетического шлака в смеси ограничивается содержанием в нем серы. Количество, фильтровых бстатков производства силумина выбрано таким образом, чтобы содержание алюминия было достаточным для восстановления окислов железа шлака (по стехиомет рии). Наличие;избыточного количества кремния и других раскислителеи повышает раскислительную способность шлака и предназначено для компенсации угара раскислителей за счет атмосерного кислорода. Примеры. Для приготовления ихты синтетического шлака используют материалы фракцией не крупнее 3 мм, состав которых приведен в абл. 2. 1,10its,81 29,30 16 Ставролит Отработанные корундовые 2,79 92,70 3,07 2, огнеупоры Отработ анный синтетический «6,60 35,0 9,88 1, Плавиковый 99,Оа- -шпатфильтровые остатки производства силу98,00 2,00 мина, шлак 89,80 . 1,56 1,59 0, Известь

Металлическая фазафильтровых остатков производства силумина содер,жит, вес.%:

Алюминий78,00

Кремний15,00

Железо2,04

Титан1,45

Цирконий1,51

Марганец2,50

10 20

15 18

93372t

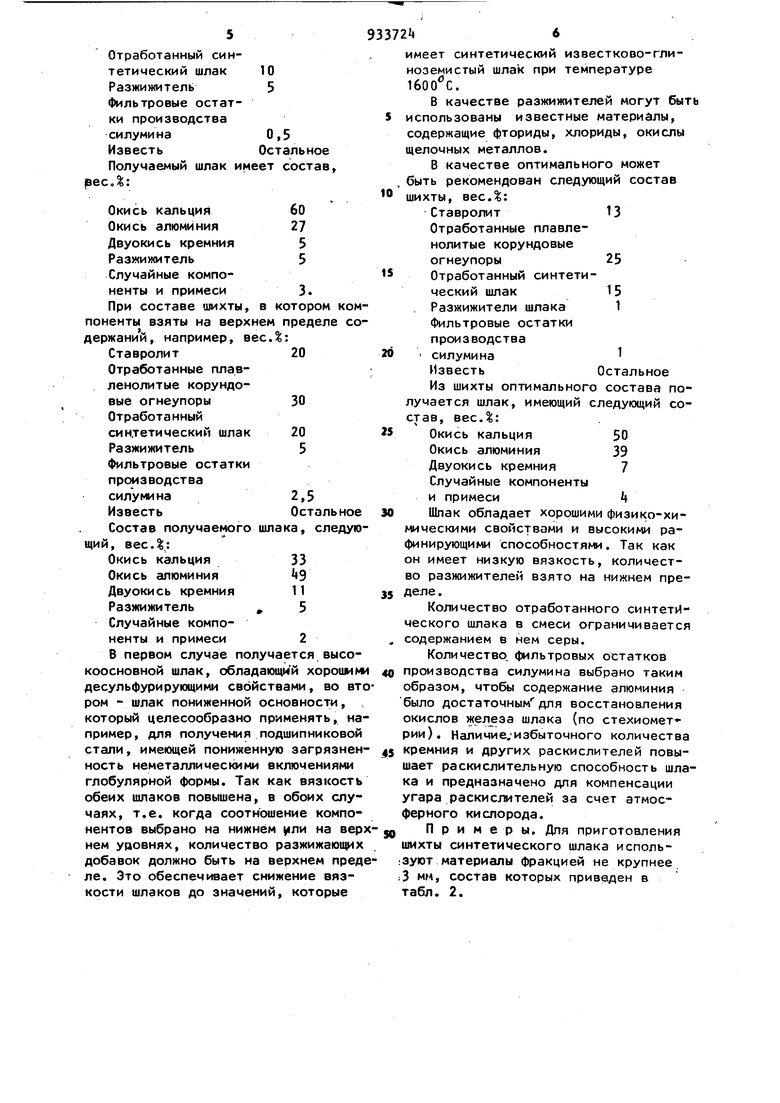

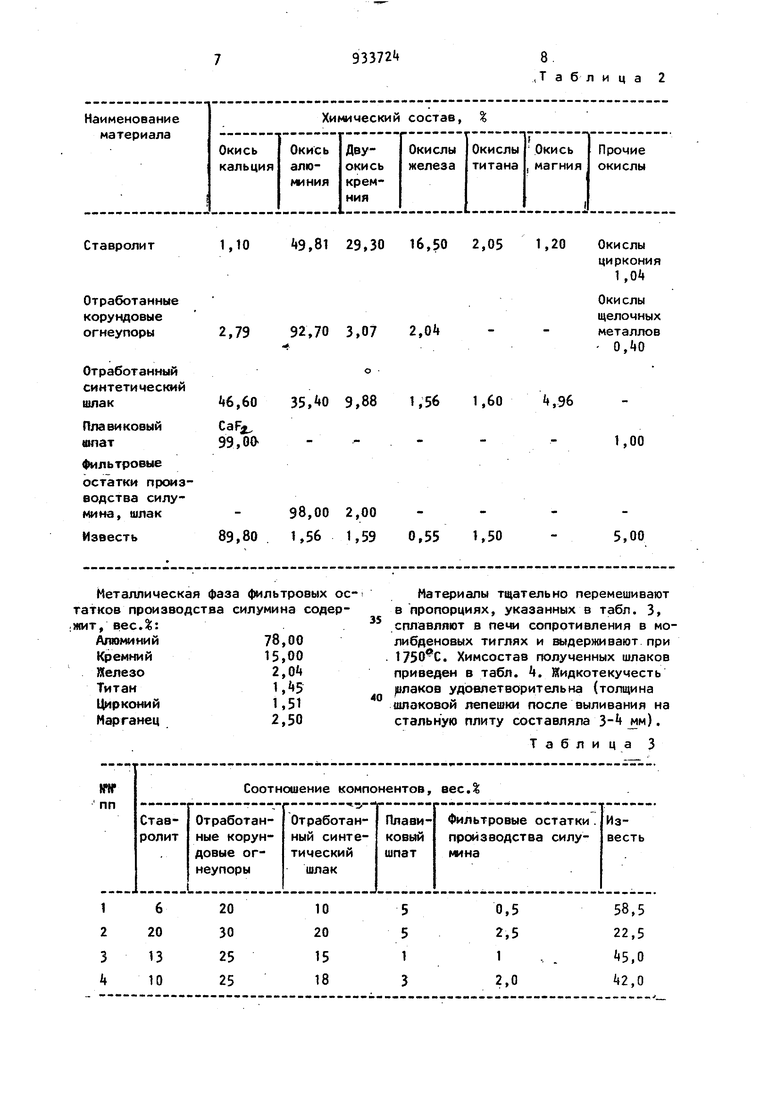

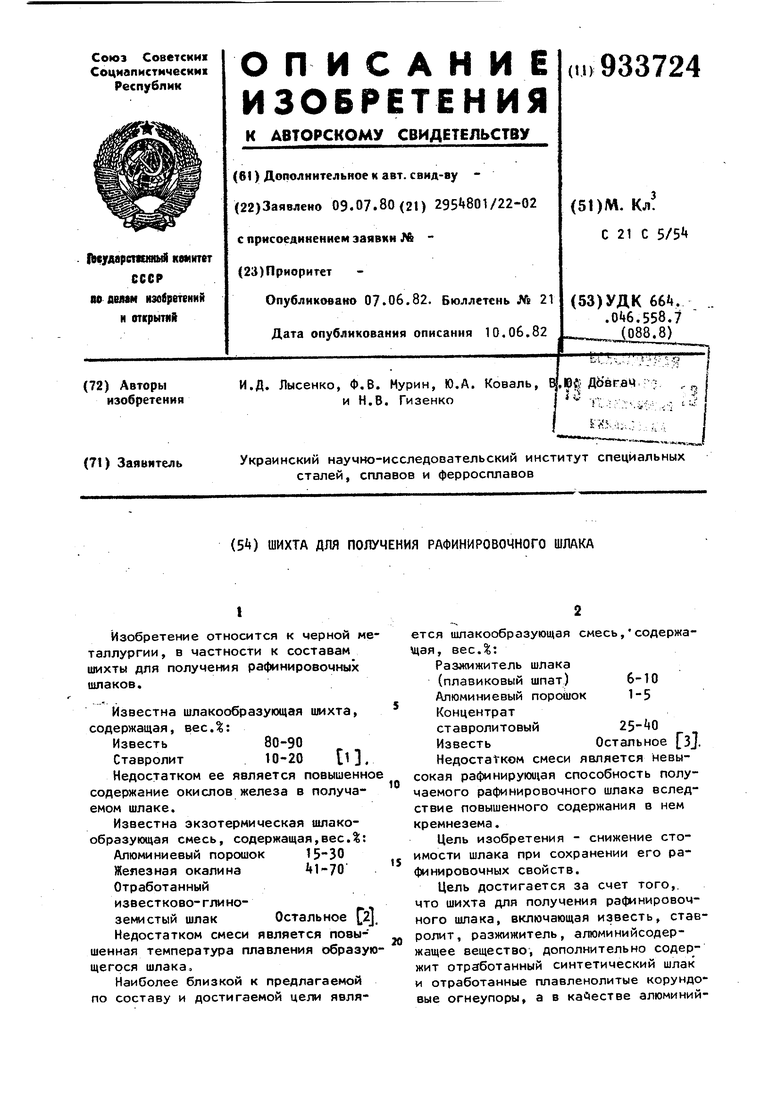

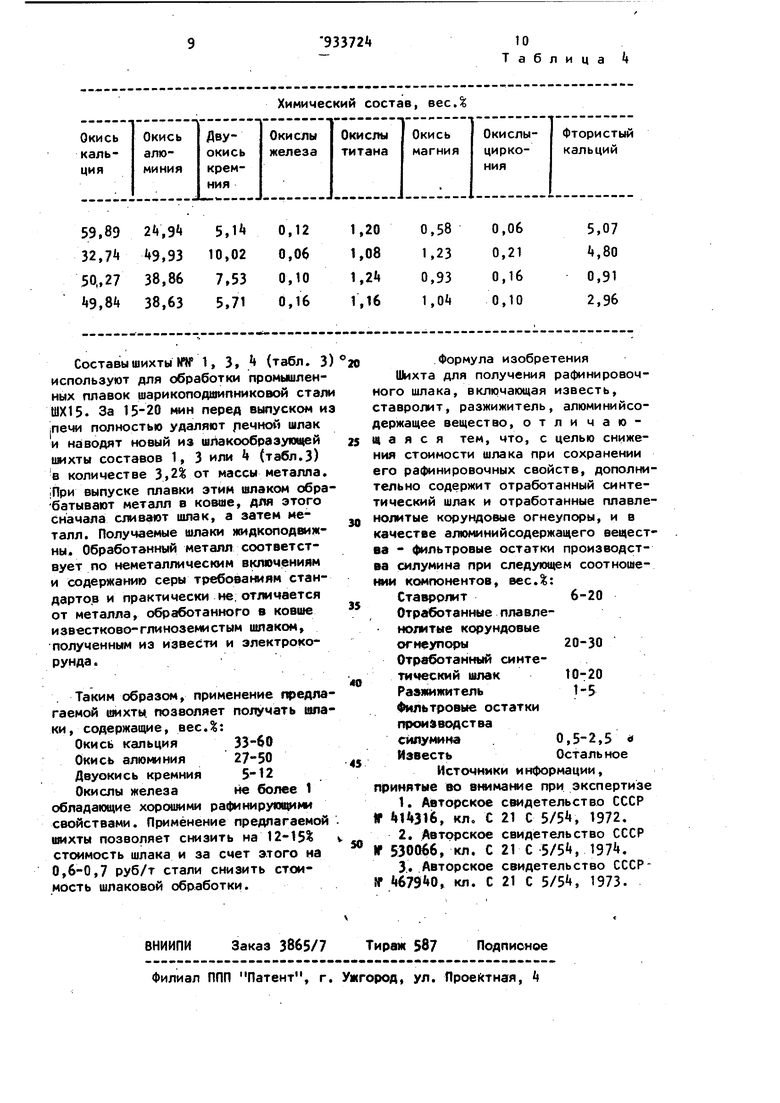

Материалы тщательно перемешивают в пропорциях, указанных в табл. 3, сплавляют в печи сопротивления в молибденовых тиглях и шйдерживают при . Химсостав полученных шлаков приведен в табл. 4. Жидкотекучесть рлаков удовлетворительна (толщина шлаковой лепешю4 после выливания на стальную плиту составляла 3-4 JMM).

Таблица 3

58,5

0,5 2,5 22,5 45,0 1 42,0

2,0 ,50 2,05 1,20 Окислы циркония 1,04 Окислы щелочных 04 металлов - 0,40 56 1,60 55

Химический состав, вес.%

Авторы

Даты

1982-06-07—Публикация

1980-07-09—Подача