Изобретение относится к термообработке и может быть использовано в различных отраслях народно1 о хозяйства для упрочнения рабочих поверхнос- тей деталей, преимущественно тел вращения, в частности валков прокатных станов.

Целью изобретения является улучшение качества закаленного слоя путем получения заданной его глубины и сохранения Исходной шероховатости.

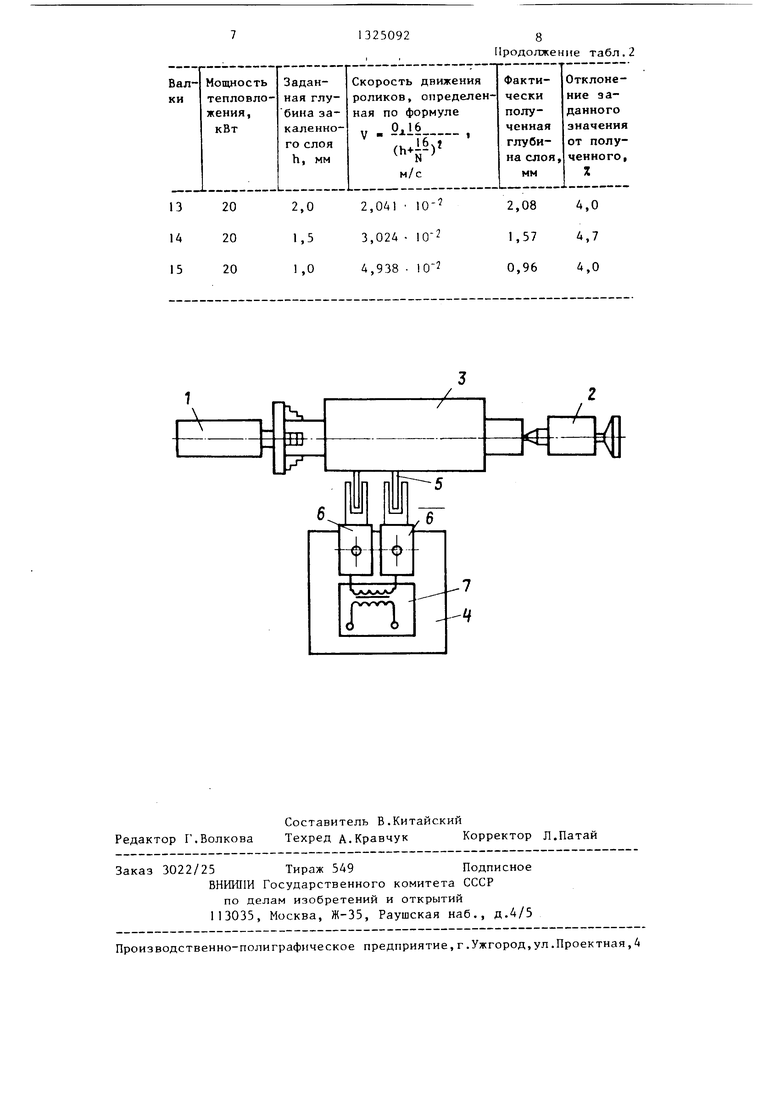

На чертеже представлена схема предложенного способа.

Между передней 1 и задней 2 бабка- ми токарного станка устанавливают обрабатываемый вал 3. При помощи суппорта 4 контактные ролики 5 подводят к поверхности вала и устройствами для -прижатия 6 создают необходимое давле- ние (0,6-0,8). Включают привод вращения детали, источник 7 питания и механизм перемещения суппорта. Начинается процесс поверхностной закалки. Под

контактными роликами происходит мгно- венное нагревание поверхностного слоя до критических температур, при этом незначительная, часть этого слоя от поверхности глубиною до 0,1 мм не закаливается, так как не достигает указанных температур в связи с интенсивным теплоотводом в ролики. Этот тонкш слой способствует приработке детали и предохраняет закаленньш слой от образования трещин. Необходимая скорость охлаждения обеспечивается теплоотводом в массу изделия. Возможны и другие виды охлаждения (сжатым воздухом, эмульсией и т.п.).

Скорость движения роликов опреде- лятот из соотношения

V 0. ,

(.. i)

где h - заданная глубина закаленного

слоя, мм;

N - активная мощность, подводимая к детали, кВт. Способ осуществляется следующим образом.

Поверхностной закалке подвергают валки сортопрокатного стана. Валки диаметром 660 мм, изготовленные из легированного чугуна, до закалки имеют шероховатость Кг о н твердость HRC30. Глубину закаленного слоя в соответствии с величиной допустимого изтюса задалзт 2 мм. Для роликов шириной У мм N 10 кВт. Скорость движения роликов относительно обрабатываемой поверхности определяют по предложенному соотношению ,0123 м/с.

Давление роликов на вал устанавливают 0,7 d.т материала валка, т.е. 30 кг/мм. По указанному режиму производят поверхностную закалку валков После окончания термообработку поверхность валков не имеет дефектов, щероховатость остается без изменений и составляет Rj Глубина закаленного слоя, измеренная по торцу бочки валка, составляет 2,02 мм. Твердость закаленного слоя НРС 48-50.

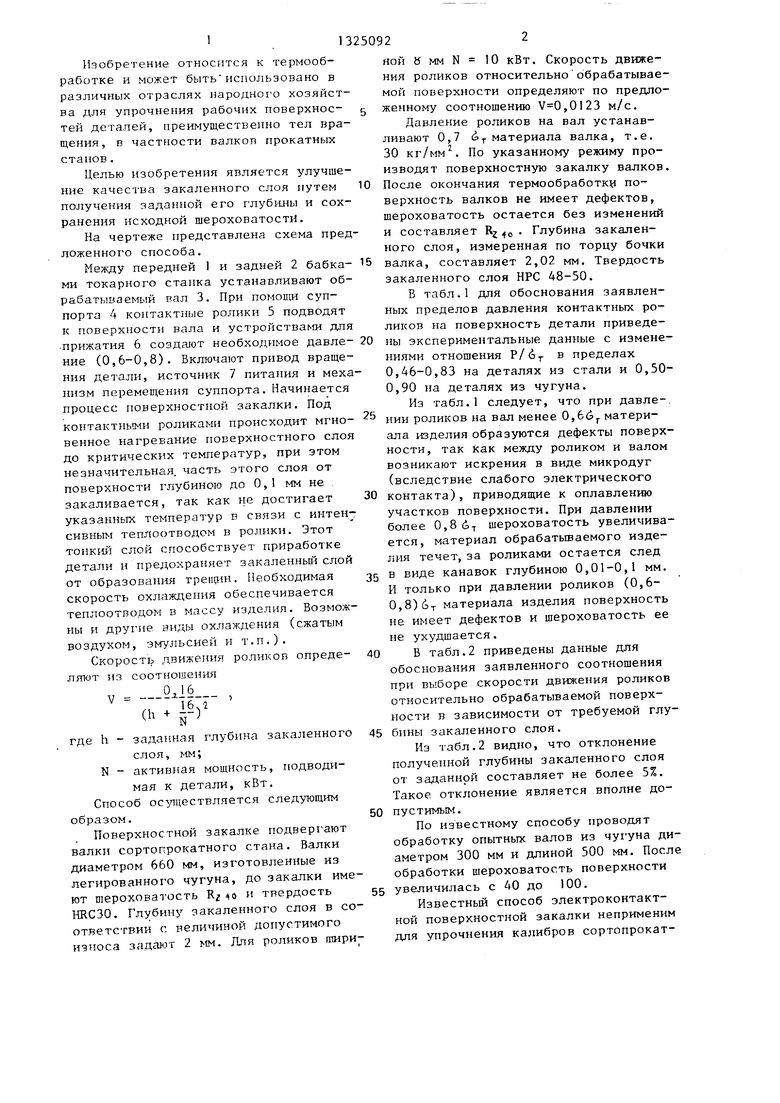

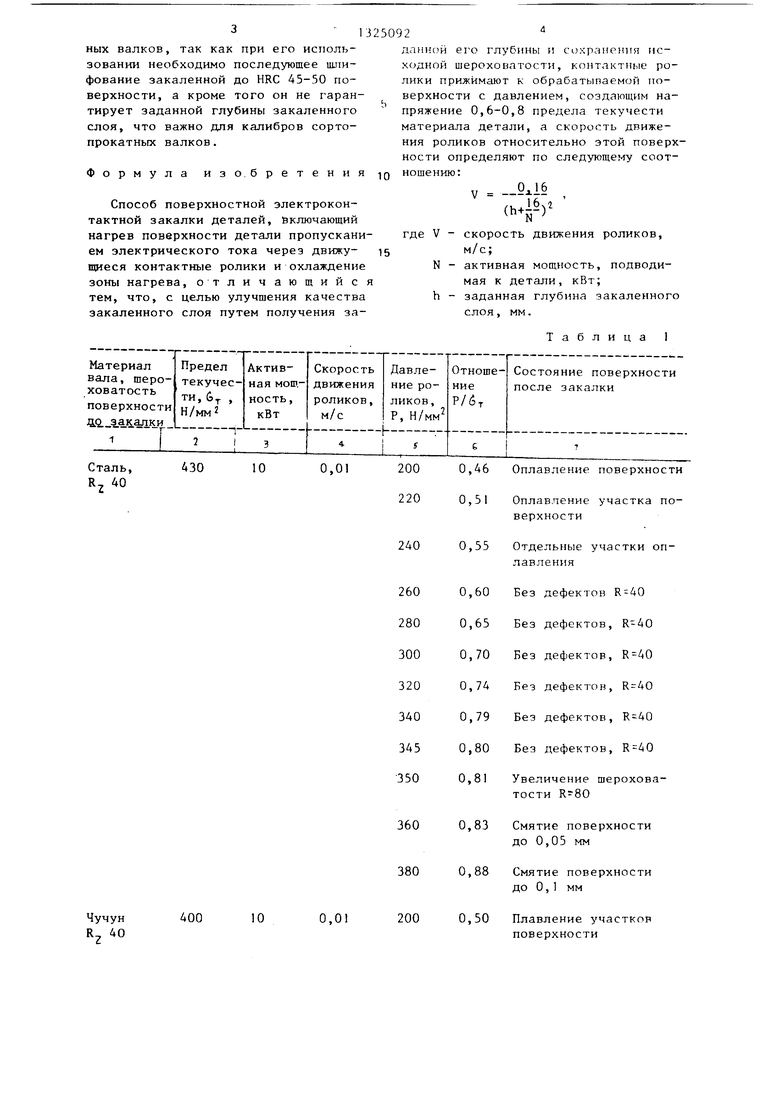

В табл.1 для обоснования заявленных пределов давления контактных роликов на поверхность детали приведены экспериментальные данные с изменениями отношения Р/Сзу в пределах 0,46-0,83 на деталях из стали и 0,50 0,90 на деталях из чугуна.

Из табл.1 следует, что при давлеНИН роликов на вал менее 0,66,. материала изделия образуются дефекты поверхности, так как между роликом и валом возникают искрения в виде микродуг (вследствие слабого электрическо-го контакта), приводящие к оплавлению участков поверхности. При давлении более 0,8 dт шероховатость увеличивается, материал обрабатываемого изделия течет,за роликами остается след в виде канавок глубиною 0,01-0,1 мм. И только при давлении роликов (0,6- 0,8)йт. материала изделия поверхность не имеет дефектов и щероховатость ее не ухудшается.

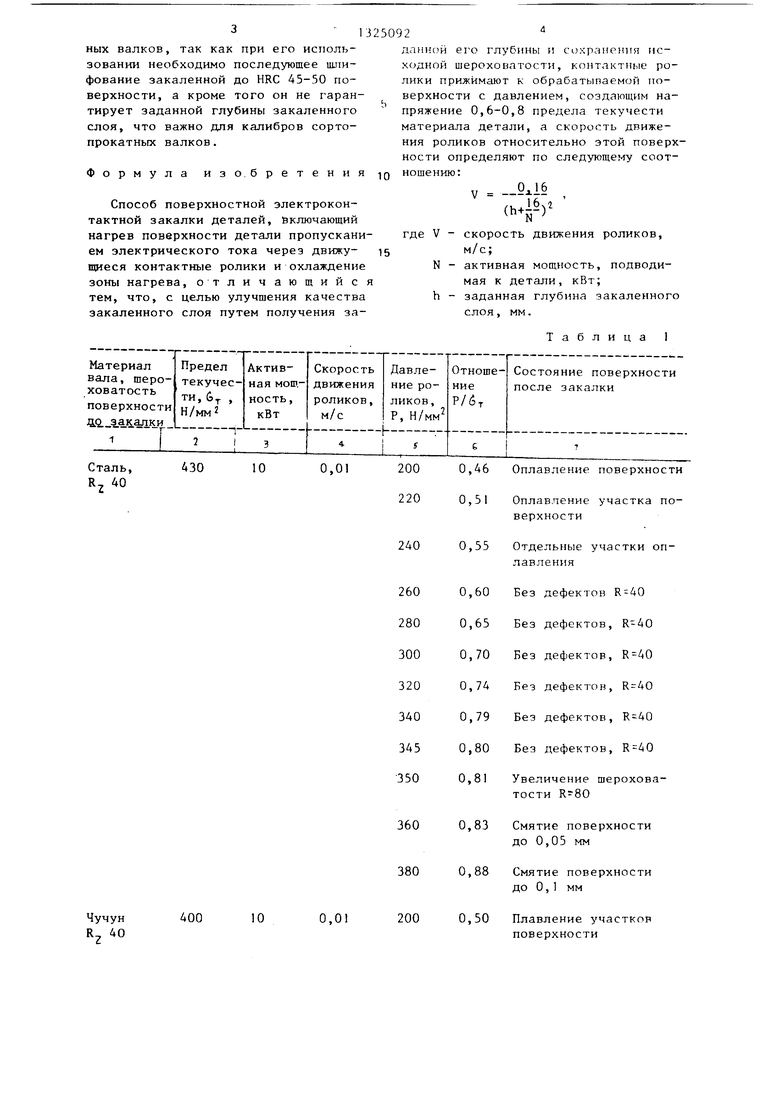

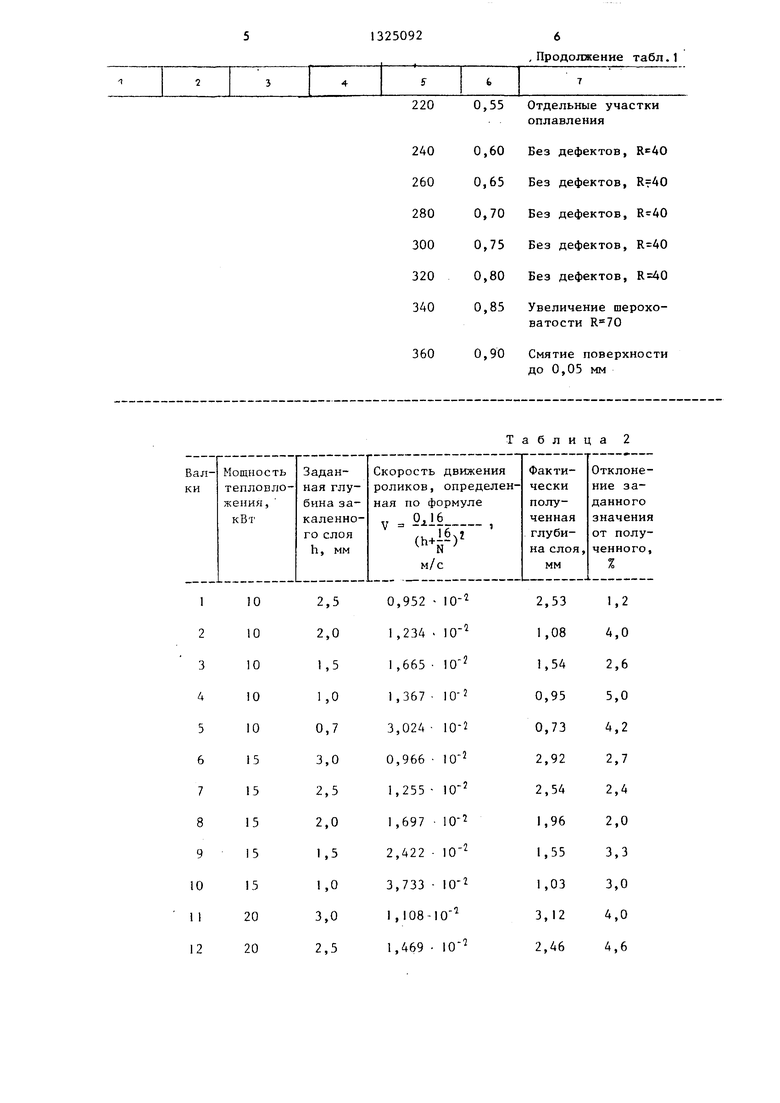

В табл.2 приведены данные для обоснования заявленного соотношения при выборе скорости движения роликов относительно обрабатываемой поверхности в зависимости от требуемой глубины закаленного слоя.

Из табл.2 видно, что отклонение полученной глубины закаленного слоя от заданной составляет не более 5%. Такое отклонение является вполне допустимым.

По известному способу проводят обработку опытных валов из чугуна диаметром 300 мм и длиной 500 мм. После обработки щероховатость поверхности увеличилась с 40 до 100.

Известный способ электроконтактной поверхностной закалки неприменим для упрочнения калибров сортопрокатных валков, так как при его использовании необходимо последующее шлифование закаленной до HRC 45-50 поверхности, а кроме того он не гарантирует заданной глубины закаленного слоя, что важно для калибров сортопрокатных валков.

Формула изо.бретения

Способ поверхностной электроконтактной закалки деталей, включающий нагрев поверхности детали пропусканием электрического тока через движу- щиеся контактные ролики и охлаждение зоны нагрева, отличающийс тем, что, с целью улучшения качества закаленного слоя путем получения заСталь, Rj 40

Чучун R 40

430 10 0,01 200 0,46 Оплавление поверхности

220 0,51 Оплавление участка поверхности

240 0,55 Отдельные участки оплавления

2600,60Без дефектов

2800,65Без дефектов, R-40

3000,70Без дефектов,

3200,74Без дефектов, Rr40

3400,79Без дефектов,

3450,80Без дефектов,

350 0,81 Увеличение шероховатости R-80

360 0,83 Смятие поверхности до 0,05 мм

380 0,88 Смятие поверхности до О,1 мм

400 10 0,01 200 0,50 Плавление участков

поверхности

данной его глубины и ссзхранеиия исходной шероховатости, контактные ролики прижимают к обрабатыпаемой ITO- верхности с давлением, создающим напряжение 0,6-0,8 предела текучести материала детали, а скорость движения роликов относительно этой поверхности определяют по следующему соот- нощению:

0,16

V

(.4,

V - скорость движения роликов,

м/с;

N - активная мощность, подводимая к детали, кВт; h - заданная глубина закаленного слоя, мм.

Таблица 1

,Продолжение табл.1

0,55 Отдельные участки оплавления

0,60Без дефектов,

0,65Без дефектов,

0,70Без дефектов, R-40

0,75Без дефектов,

0,80Без дефектов,

0,85 Увеличение шероховатости

0,90 Смятие поверхности до 0,05 мм

Таблица 2

И

I I I X о

fr--i

П

Составитель В.Китайский Редактор Г.Волкова Техред А.Кравчук Корректор Л.Патай

Заказ 3022/25 Тираж 5А9Подписное

ВНЮ-ИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-33, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной поверхностной закалки деталей | 1986 |

|

SU1341219A1 |

| Способ поверхностной электроконтактной закалки деталей | 1989 |

|

SU1713943A1 |

| Устройство для электроконтактной поверхности закалки деталей | 1989 |

|

SU1661224A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| Устройство для электроконтактной поверхностной закалки деталей | 1989 |

|

SU1724699A1 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА АВТОСЦЕПКИ И КОРПУС АВТОСЦЕПКИ, УПРОЧНЕННЫЙ ЭТИМ СПОСОБОМ | 2020 |

|

RU2755188C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1999 |

|

RU2153007C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

Изобретение касается термообработки и может быть использовано в различных отраслях народного хозяйства для упрочнения рабочих поверхностей деталей преимущественно тел вращения, в частности валков прокатных станов. Цель - улучшение качества поверхности закаленного слоя путем получения заданной его глубины и сохранения исходной шероховатости. Контактные ролики прижимают к поверхности обрабатьшаемой детали давлением 0,6-0,8 от предела текучести материала детали и сообщают им движение относительно обрабатываемой поверхности со скоростью, определяемой по соотношению ,16/(h- -l6/N), где V- скорость движения роликов, м/с; N - активная мощность, подводимая к детали, кВт; h - заданная глубина закаленного слоя, мм. Охлаждение нагретой зоны осуществляют либо теплоот- водом в массу детали, либо охлаждающей жидкостью. 1 ил, 2 табл. I (Л со ю СП О со to

| Гевелинг Н.В | |||

| Поверхностная электротермообработка | |||

| - М | |||

| -Л.: ОНТИ, 1936, с.117-127, фиг.96 е. |

Авторы

Даты

1987-07-23—Публикация

1985-11-04—Подача