1

Изобретение относится к автоматике и может быть использовано в системах числового программного адаптивного .управления металлорежущими станками.

Известны устройства аналогового программного управления, имеющие, кроме элементов числового управления элементы коррекции погрешностей обработки, зависящих от отжимов при резании, содержащие блок управления перемещением рабочего органа с инструментом по двум координатам с заданием информации об окончательном черновом контуре детали в цифровом коде, блок для определения положения инструмента в начале каждого прохода блок сравнения действительного по.ложния инструмента в момент встречи его с заданным программой, датчик для определения предельной глубины резания, установленныйнепосредственно на резце, блок анализатора сигнала датчика и уЗел для измерения силового параметра резания fl.

Известно также устройство,включающее последовательно соединенные блок программного управления, устройство подключения к системе СПИД, датчики деформаций инструмента и измерительный мост, повышение точности достигается за счет введения датчика момента резания, блока коррекции, задатчика технологических команд и блока сравнения 2.

Однако дополнительные датчики и схемы их подсоединения значительно усложняют устройство и не дают нужной точности.

Наиболее близким технически решением к изобретению является устройство для адаптивного управления станками, содержащее импульсный накопитель, блок задания программы, привод, нуль-орган, датчик деформаций и си.пы резания, цифроаналоговый и функциональный преобразователи, управляемый генератор импульсов, блок сравнения и задатчик. си.лы резания (задатчик величины отжима суппорта) 3 ,

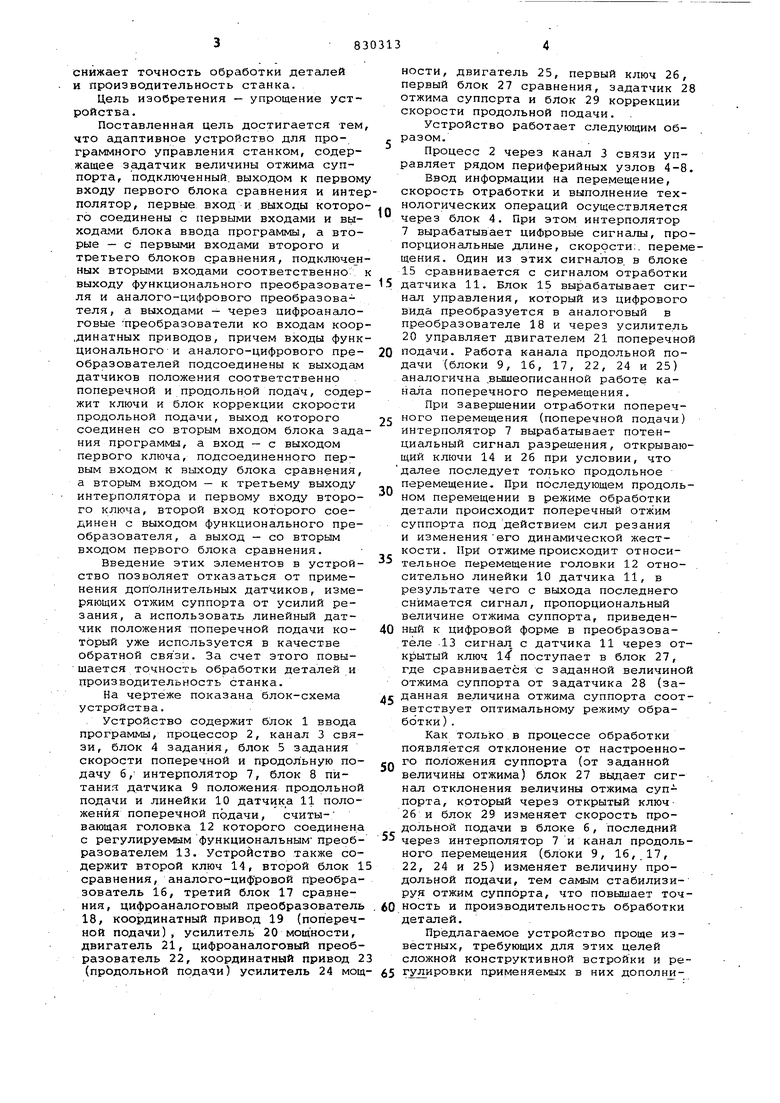

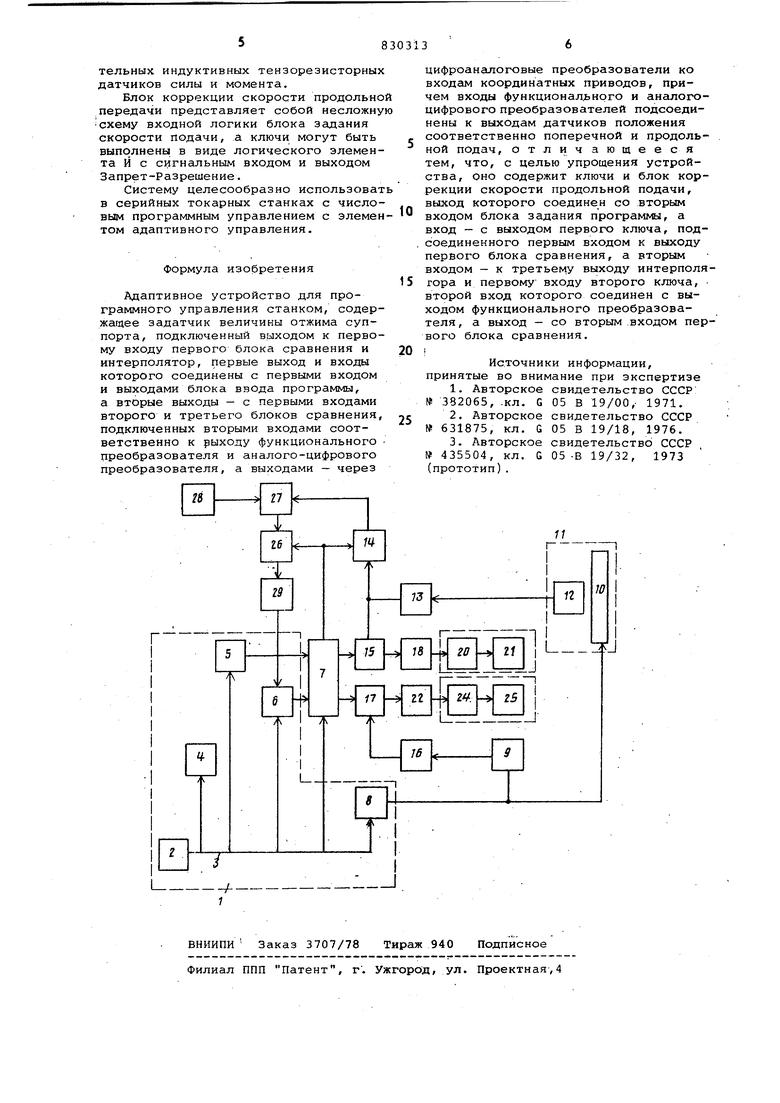

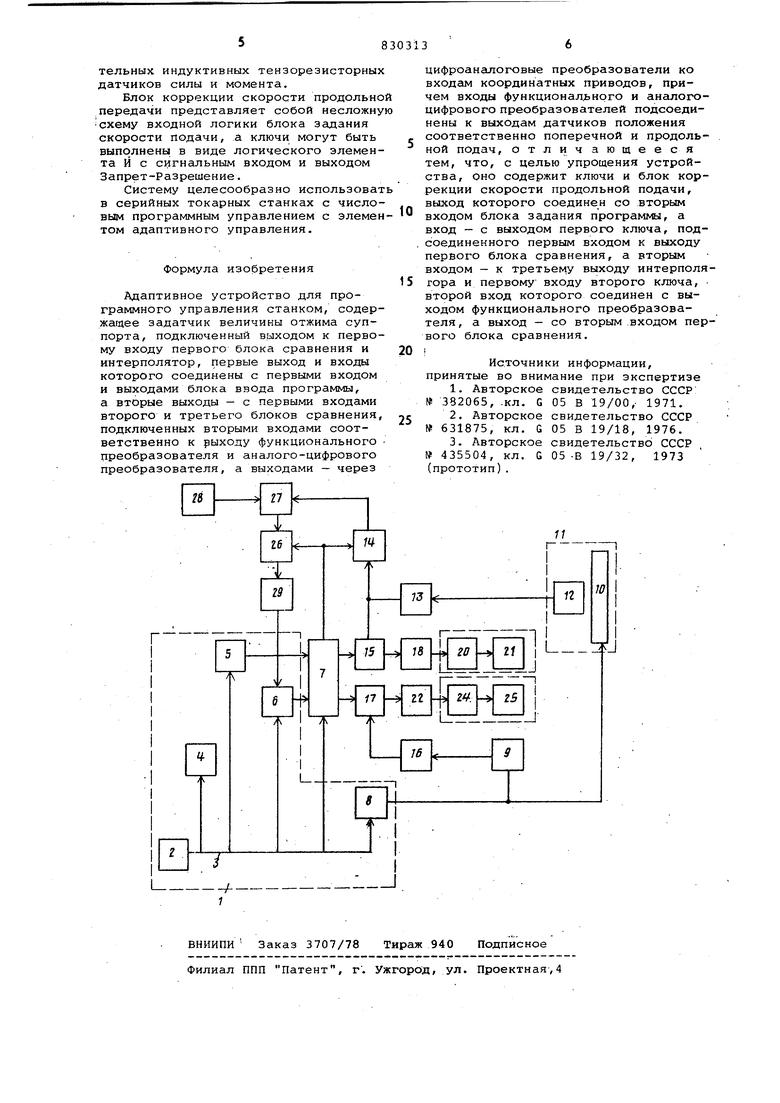

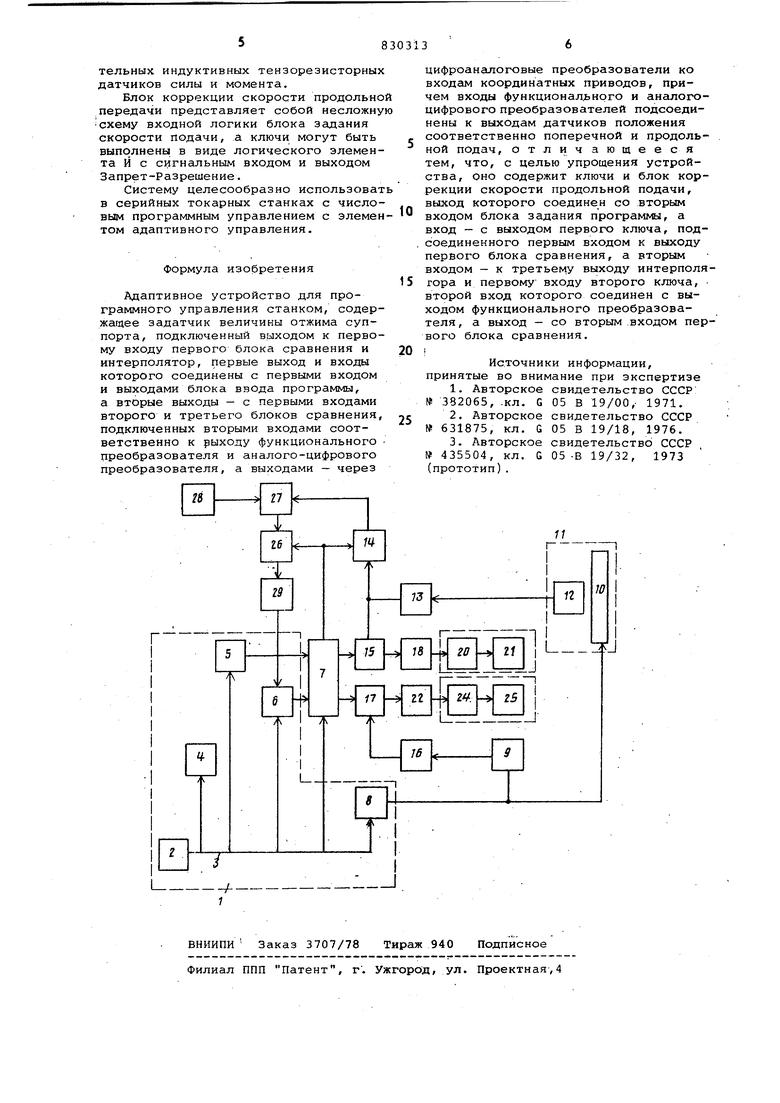

Недостатком его является сложность и малая точность обработки деталей, так как датчик силы резания и датчик деформации установить на токарном станке очень трудно. Их устанавливают на резцедержателе с большим количеством промежуточных деталей. Все это значительно усложняет устройство, уменьшает эффективность применения адаптивного управления и снижает точность обработки деталей и производительность станка. Цель изобретения - упрощение устройства. Поставленная цель достигается тем что адаптивное устройство для программного управления станком, содержащее задатчик величины отжима суппорта, подключенный, выходом к первом входу первого блока сравнения и инте полятор, первые вход и выходы которо го соединены с первыми входами и выходами блока ввода программы, а вторые - с первыми входами второго и третьего блоков сравнения, подключен ных вторыми входами соответственно выходу функционального преобразовате ля и аналого-цифрового преобразователя, а выходами - через цифроаналоговые преобразователи ко входам коор .динатных приводов, причем входы функ ционального и аналого-цифрового преобразователей подсоединены к выходам датчиков положения соответственно поперечной и продольной подач, содер жит ключи и блок коррекции скорости продольной подачи, выход которого соединен со вторым входом блока зада ния программы, а вход - с выходом первого ключа, подсоединенного первым входом к выходу блока сравнения, а вторым входом - к третьему выходу интерполятора и первому входу второго ключа, второй вход которого соединен с выходом функционального преобразователя, а выход - со вторым входом первого блока сравнения. Введение этих элементов в устройство позволяет отказаться от применения дополнительных датчиков, измеряющих отжим суппорта от усилий резания, а использовать линейный датчик положения поперечной подачи который уже используется в качестве обратной связи. За счет этого повышается точность обработки деталей и производительность станка. На чертеже показана блок-схема устройства. Устройство содержит бЛок 1 ввода программы, процессор 2, канал 3 связи, блок 4 задания, блок 5 задания скорости поперечной и продольную подачу б,- интерполятор 7, блок 8 питания датчика 9 положения продольной подачи и линейки 10 датчика 11 положения поперечной подачи, считы-; вающая головка 12 которого соединена с регулируемым функциональным преоб разователем 13. Устройство также содержит второй ключ 14, второй блок сравнения, аналого-цифровой преобра зователь 16, третий блок 17 сравнения, цифроаналоговый преобразовател 18, координатный привод 19 (попереч ной подачи), усилитель 20 мощности, двигатель 21, цифроаналоговый преоб разователь 22, координатный привод (продольной подачи) усилитель 24 мо ности, двигатель 25, первый ключ 26, первый блок 27 сравнения, задатчик 28 отжима суппорта и блок 29 коррекции скорости продольной подачи. Устройство работает следующим образом. Процесс 2 через канал 3 связи управляет рядом периферийных узлов 4-8. Ввод информации на перемещение, скорость отработки и выполнение технологических операций осуществляется через блок 4. При этом интерполятор 7 вырабатывает цифровые сигналы, пропорциональные длине, скорости;, перемещения. Один из этих сигналов в блоке 15 сравнивается с сигналом отработки датчика 11. Блок 15 вырабатывает сигнал управления, который из цифрового вида преобразуется в аналоговый в преобразователе 18 и через усилите.ль 20 управляет двигателем 21 поперечной подачи. Работа канала продольной подачи (блоки 9, 16, 17, 22, 24 и 25) аналогична .вышеописанной работе канала поперечного перемещения. При завершении отработки поперечного перемещения (поперечной подачи) интерполятор 7 вырабатывает потенциальный сигнал разрешения, открывающий ключи 14 и 26 при условии, что далее последует только продольное перемещение. При последующем продольном перемещении в режиме обработки детали происходит поперечный отжим суппорта под действием сил резания и измененияего динамической жесткости. При отжиме происходит относительное перемещение головки 12 относительно линейки 10 датчика 11, в результате чего с выхода последнего снимается сигнал, пропорциональный величине отжима суппорта, приведенный к цифровой форме в преобразователе 13 сигнал с датчика 11 через открытый ключ 14 поступает в блок 27, где сравнивается с заданной величиной отжима суппорта от задатчика 28 (заданная ве.личина отжима суппорта соответствует оптимальному режиму обработки ) . Как только в процессе обработки появляется отклонение от настроенного положения суппорта (от заданной величины отжима) блок 27 выдает сигнал отклонения величины отжима суппорта, который через открытый ключ 26 и блок 29 изменяет скорость продольной подачи в блоке 6, последний через интерполятор 7 и канал продольного перемещения (блоки 9, 16,,17, 22, 24 и 25) изменяет величину продольной подачи, тем самым стабилизируя отжим суппорта, что повышает точность и производительность обработки деталей. Предлагаемое устройство проще известных, требующих для этих целей сложной конструктивной встройки и регулировки применяемых в них дополн тельных индуктивных тензорезисторных датчиков силы и момента. Блок коррекции скорости продольно передачи представляет собой несложну схему входной логики блока згодания скорости подачи, а ключи могут быть выполнены в виде логического элемента И с сигнальным входом и выходом Запрет-Разрешение. Систему целесообразно использоват в серийных токарных станках с число BtJM программным управлением с элемен том адаптивного управления. Формула изобретения Адаптивное устройство для программного управления станком, содержащее задатчик величины отжима суппорта, подключенный выходом к первому входу первого блока сравнения и интерполятор, первые выход и входы которого соединены с первыми входом и выходами блока ввода программы, а вторые выходы - с первыми входами второго и третьего блоков сравнения, подключенных вторыми входами соответственно к рыходу функционального преобразователя и аналого-цифрового преобразователя, а выходами - через цифроаналоговые преобразователи ко входам координатных приводов, причем входы функционалдзного и аналогоцифрового преобразователей подсоединены к выходам датчиков положения соответственно поперечной и продольной подач, отличающееся тем, что, с целью упрощения устройства, оно содержит ключи и блок коррекции скорости продольной подачи, выход которого соединен со вторым входом блока задания программы, а вход - с выходом первого ключа, подсоединенного первым входом к выходу первого блока сравнения, а вторым входом - к третьему выходу интерполятора и первому входу второго ключа, второй вход которого соединен с выходом функционального преобразователя, а выход - со вторым входом первого блока сравнения. I Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР: № 382065, .кл. G 05 В 19/00,- 1971. 2.Авторское свидетельство СССР № 631875, кл. G 05 В 19/18, 1976. 3.Авторское свидетельство СССР № 435504, кл. G 05 -В 19/32, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Адаптивная система управления станком | 1978 |

|

SU744469A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для программного управления станком | 1981 |

|

SU1035567A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

Авторы

Даты

1981-05-15—Публикация

1979-06-11—Подача