Иэобре гение относится к способу очистки оборудования от термоструктурированного полиамида и может быть использовано в химической промышленности для очистки аппаратов непрерывной полимеризации, фи.пьерных комплектов, литьевых блоков.

Цель изобретения - интенсификация процесса за счет сокращения времени очистки и утилизации отходов.

Пример 1. Дпя очистки за- грязненньЕяг аппаратов и деталей вод- : ный отход загружают внутрь аппарата, вьщерживают при нагревании сначала до ЮО-ИО С для удаления

воды выпариванием, , о

а затем при 200260 с в течение 18-48 ч до полного растворения полимера-. После этого

смесь сливают из аппарата, а остатки 20 таток расплава на стенках аппарата

нейтрализуют 5,0 м 2,0%-ной конкислот смывают путем нейтрализации 2-4%-ным раствором NajCO при 80-90°С с последующей отмывкой нейтрализата горячей водой.

Аппарат для полиамкдирования кап- ролактама типа АНП-5,5, снабженный рубашкой для обогрева и имеющий рабочий объем 5,5 м , перед чисткой опорожняют путем слива от остатков по- ликапроамида. После выгрузки на стенках аппарата имеются загрязнения - термоструктурированный твердый продукт в количестве 0,8 т. Затем его охлаждают до 70-100 0 и заливают в два приема 21,1%-ный воднокислый слой (отходы окисления циклогексана) в колш естве 8,0 м при 70-80°С, обеспечивающем соотношение термоструктурированный полимер - сухой остаток водного слоя как 1:2.

Состав водного слоя в расчете на сукон остаток, мас.%:

Адипиновая

кислота49,8

Глутаровая

кислота12,6

Янтарная

кислота.6,4

Щавелевая . кислота7,5

Муравьиная,

уксусная и др.

кислоты19,0

Цикло г ек с ан ол

и циклогексанон 4,7

Сначала заливают в аппарат 4,5 м водного раствора кислот, затем выпаривают при 100-110°С. По мере иcпa рения воды осуществляют подпитку

35

центрации карбоната натрия, которые подают с температурой 70-80°С в аппарат, предварительно охлажденный 25 до .70-80 с отключением обогрева в течение суток. Затем температуру в аппарате повьшхают до 95-100°С и выдерживают при данной температуре в течение 8ч.

30 Полноту нейтрализации контролиру ют по отсутствию вьщеляемых пузырьков COg. Нейтрализат сливают, и апп рат ополоскивают дистиллированной водой. После обработки внутренняя поверхность аппарата становится визуально чистой.

Пример 2. Аппарат для непр рывной полимеризации -капролакта типа АНП-5,5 с рубашкой для обогрев 4Q теплоносителем перед чисткой опорож няют путем слива от остатков поли- капроамида и охлаждают до 80 С. Пос ле выгрузки на стенках аппарата име ются загрязнения - пригоревший тер- 4g мсструктурированньй твердый продукт в количестве 0,6 т. Затем в аппарат медленно заливают 45,3%-ный водно- кисльм слой продуктов окисления цик логексана в количестве 4,8 м с тем пературой 80 С, обеспечивающем соот ношение термоструктурированный полимер - сухой остаток водного слоя как 1:3,5.

Состав водного слоя в расчете на сухой остаток, мас.%:

Адипиновая

кислота88,3

Глутаровая

кислота4,6

50

55

остальных 2,5 м раствора кислот при| указанном выше температурном режиме, не допуская вспенивания остатка от выпаривания. Отвод паров воды и газа осуществляют по трубопроводу через холодильник и абсорбер. Окончание выпаривания воды характеризуется повьшением температуры смеси в

аппарате. Контроль за ведением процесса осуществляют по температуре плава. После полного обезвоживания кислот повышают температуру динила до 260 С, обеспечивая этго температуру расплава , и выдерживают в течение 48 ч до полного растворения полимера.

Расплав отработанныхкислот из аппарата сливают при 160-165 С. 0с5

центрации карбоната натрия, которые подают с температурой 70-80°С в аппарат, предварительно охлажденный 5 до .70-80 с отключением обогрева в течение суток. Затем температуру в аппарате повьшхают до 95-100°С и выдерживают при данной температуре в течение 8ч.

0 Полноту нейтрализации контролируют по отсутствию вьщеляемых пузырьков COg. Нейтрализат сливают, и аппарат ополоскивают дистиллированной водой. После обработки внутренняя поверхность аппарата становится визуально чистой.

Пример 2. Аппарат для непрерывной полимеризации -капролактама типа АНП-5,5 с рубашкой для обогрева Q теплоносителем перед чисткой опорожняют путем слива от остатков поли- капроамида и охлаждают до 80 С. После выгрузки на стенках аппарата имеются загрязнения - пригоревший тер- g мсструктурированньй твердый продукт в количестве 0,6 т. Затем в аппарат медленно заливают 45,3%-ный водно- кисльм слой продуктов окисления циклогексана в количестве 4,8 м с температурой 80 С, обеспечивающем соотношение термоструктурированный полимер - сухой остаток водного слоя как 1:3,5.

Состав водного слоя в расчете на сухой остаток, мас.%:

Адипиновая

кислота88,3

Глутаровая

кислота4,6

0

5

Янтарнаякислота0,4

Щавелевая

кислота1,7

Муравьиная,

уксусная и др.

кислоты2,5

Циклогексанон

и циклогексанол 2,5

После заполнения аппарата водным раствором кислот повышают температуру раствора до 100-110 с в течение 4 ч, следя за равномерным кипением реакционной смеси до полного испарения воды, вьщерживают в течение 12 ч, а затем температуру в аппарат поднимают по динилу до 285 С (температура 260°С) и выдерживают при данной температуре в течение 18 ч до полного растворения полимера. Затем аппарат опорожняют сливом при 200 С Контроль ведения процесса чистки смесью дикарбоновых кислот и последующее ополаскивание аппарата раствором карбоната натрия и водой ведут по примеру 1 с той разницей, что раствор карбоната натрия используют с 4,0%-ной концентрацией в количестве 5,0 м и вьщерживают его в аппарате 4 ч.

Пример 3. Детали, загрязненые поликапроамидом, в количестве 500 кг загружают в емкость ебъемом 8 м с рубашкой для обогрева органическим теплоносителем динилом, туда же заливают 30,0%-ный раствор дикарбоновых кислот в виде водного слоя из продуктов окисления циклогексана в количестйе 5,0 м , обеспечивающем соотношение термоструктурированный полимер - сухой остаток как 1:3.

Состав водного слоя в расчете на сухой остаток, мас.%:

Адипиновая

кислота62,3

Глутаровая

кислота10,0

Янтарная

кислота6,3

Щавелевая

кислота5,4

Муравьиная,

уксусная и.др.

кислоты10,9

Циклогексанон

и циклогексанол 5,1

Затем аппарат чистят по примеру 2 . После обработки поверх- хность деталей становится визуаль- но чистой.

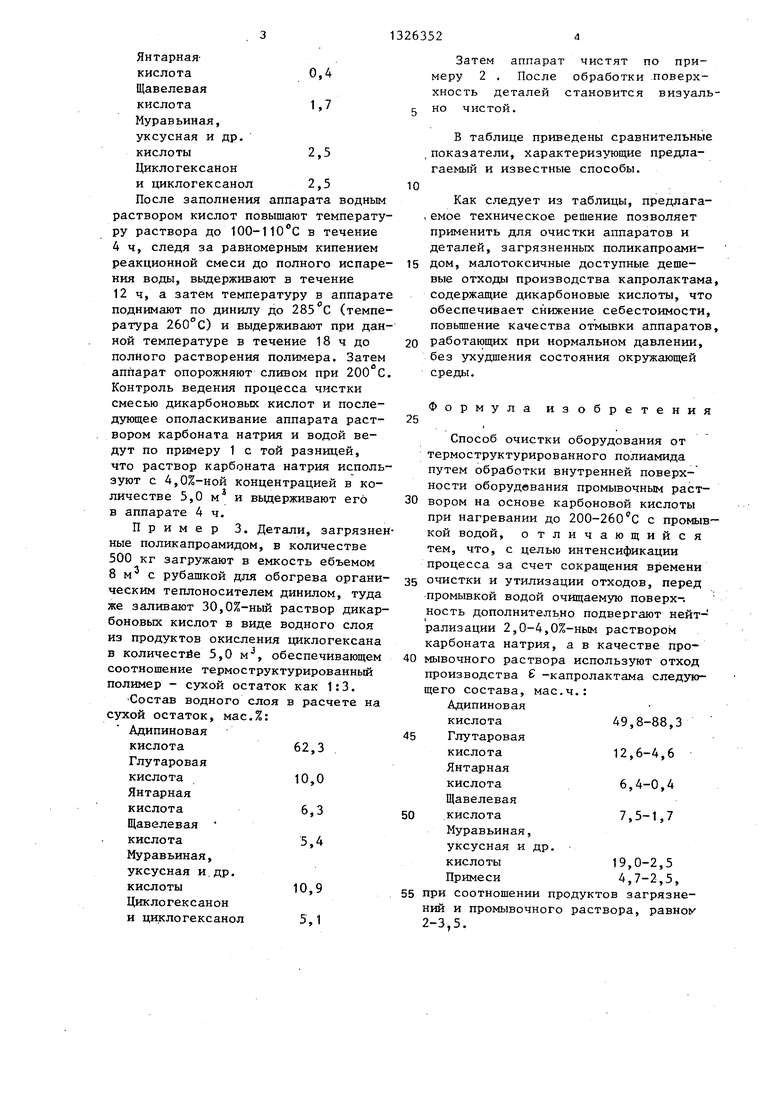

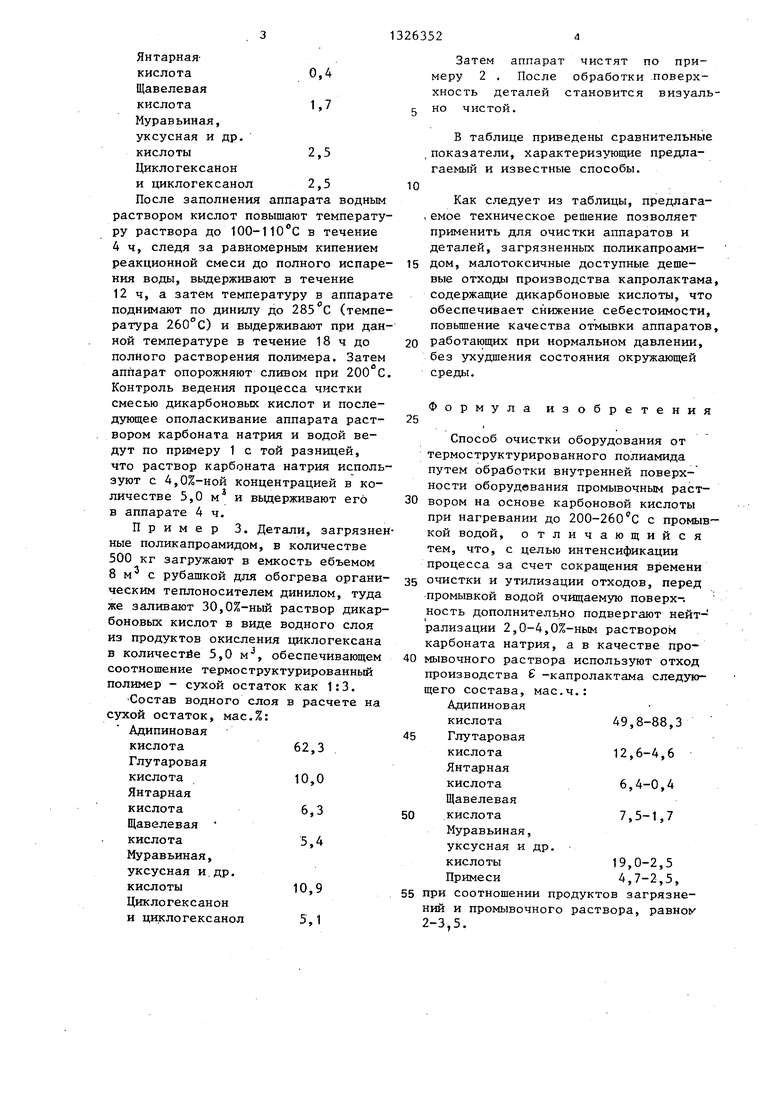

В таблице приведены сравнительные показатели, характеризующие предлагаемый и известные способы.

:

Как следует из таблицы, предлага- емое техническое решение позволяет применить для очистки аппаратов и деталей, загрязненных поликапроамидом, малотоксичные доступные дешевые отходы производства капролактама, содержащие дикарбоновые кислоты, что обеспечивает снижение себестоимости, повьш1ение качества отмывки аппаратов,

работающих при нормальном давлении, без ухудшения состояния окружающей среды.

25

Формула изобретения

Способ очистки оборудования от термоструктурированного полиамида путем обработки внутренней поверхности оборудования промывочным раст- вором на основе карбоновой кислоты при нагревании до 200-260 с с промывкой водой, отличающийся тем, что, с целью интенсификации процесса за счет сокращения времени очистки и утилизации отходов, перед промывкой водой очищаемую поверх-. ность дополнительно подвергают нейт- рализации 2,0-4,0%-ным раствором карбоната натрия, а в качестве про- мывочного раствора используют отход производства -капролактама следующего состава, мае.ч.: Адипиновая

кислота49,8-88,3

Глутаровая

кислота12,6-4,6

Янтарная

кислота6,4-0,4

Щавелевая

кислота7,5-1,7

Муравьиная, уксусная и др.

кислоты19,0-2,5

Примеси4,7-2,5,

при соотношении продуктов загрязнений и промывочного раствора, равном 2-3,5.

Для аппаратов, работающих при нормальном давлении

Полнота очистки

Практически полная

Расплав дикар- боновых кислот (адипиновой, глутаровой, янтарной, щавелевой и пр. примеси), полученный из 20-40%-ных водных отходов

Малотоксичен

Расход растворителя на 1 м аппаратуры, кг

1200

Редшстор М.Дыльш

Составитель М.Воеводина Техред А.Кравчук

Заказ 3223/8

Тираж 540Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Для аппаратов, работающих под давлением и при нормальном давлении

Неполная

Расплав обезвоженногокапролактама

Малотоксичен

Токсичен

60

1000

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ОТХОДОВ ПРОИЗВОДСТВА КАПРОНОВОГО ВОЛОКНА | 1975 |

|

SU825519A1 |

| Способ выделения дикарбоновых кислот из водного слоя производства капролактама | 1973 |

|

SU513967A1 |

| Способ выделения карбоновых кислот из отходов производства капролактама | 1973 |

|

SU544649A1 |

| Способ получения комплексной добавки для бетонной смеси | 1989 |

|

SU1671634A1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАКОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ОРГАНИЧЕСКИЕ ПОЛИМЕРЫ | 1993 |

|

RU2109680C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ АМИЛОВЫХ СПИРТОВ | 2012 |

|

RU2537292C2 |

| СПОСОБ ВЫДЕЛЕНИЯ КАРБОНОВЫХ КИСЛОТ ИЗ ОТХОДОВ ПРОИЗВОДСТВА КАПРОЛАКТАМА | 1972 |

|

SU355153A1 |

| Средство для очистки металлической поверхности | 1990 |

|

SU1813800A1 |

Изобретение относится к химической промышленности и позволяет интенсифицировать процесс за счет сокращения времени очистки и утилизации отходов. Отходы производства, f-капролактама загружают внутрь оборудования, обезвоживают, затем при температуре 200-260°С выдерживают до полного растворения полимера. После этого смесь сливают из оборудования, а остатки кислот нейтрализуют 2-4%-ным раствором карбоната натрия с последующей отмывкой горячей водой. При этом соотношение продуктов загрязнений и промьшочного раствора равно 1:2-3,5. Отходы производства -капролактама представляют собой смесь дикарбоновых кислот. 1 табл. (Л

| Способ очистки плавильно-формовочного оборудования от поликапроамида | 1979 |

|

SU858954A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-07-30—Публикация

1985-06-05—Подача