Изобретение предназначено для автоматической стабилизации положения кромки движущегося бесконечного рулонного материала и может быть использовано в производстве и переработке рулонных материалов в химической, полиграфической, текстильной и целлюлозно-бумажной промышленности и других отраслях народного хозяйства.

Целью изобретения является повышение качества стабилизации положения кромки движущегося рулонного материала.

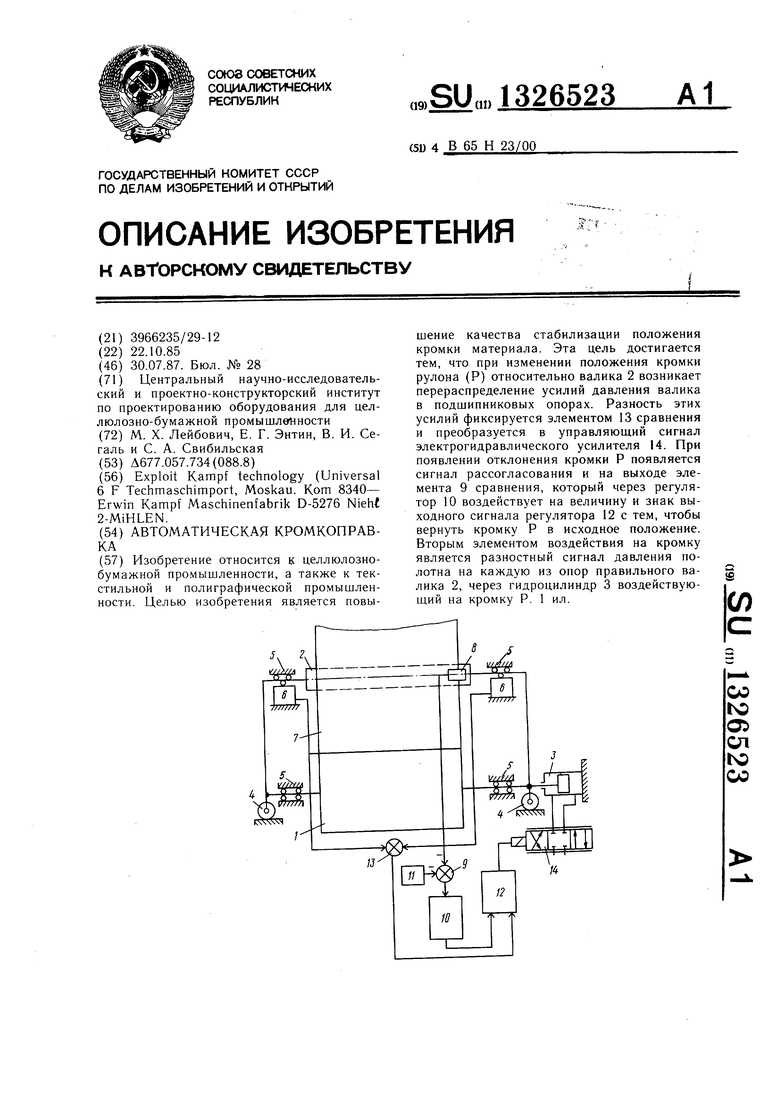

На чертеже изображена схема автоматической кромкоправки.

Автоматическая кромкоправка содержит перематываемый рулон 1, правильный валик 2, оси рулона и валика жестко соединены между собой и со штоком гидроцилиндра 3. Рулон установлен с возможностью переме- ш,ения вдоль направляющих 4 качения в направлении оси рулона. Подшипники 5 обеспечивают вращательно-поступательное движение рулона и правильного валика. Под обоими опорами подшипников валика 2 установлены два датчика 6 усилий для измерения натяжения полотна 7, сматываемого с рулона. На краю полотна установлен бесконтактный-аналоговый датчик 8 положения кромки. Выход последнего соединен через элемент 9 сравнения с корректирующим регулятором 10 положения кромки. Вход регулятора 10 через элемент 9 сравнения сроединен .с выходом задатчика 11 положения кромки и датчиком 8 положения кромки. Выход корректирующего регулятора соединен с одним из входов стабилизирующего регулятора 12, другой вход которого соединен через элемент 13 сравнения с выходами двух датчиков 6 усилий. Выход стабилизирующего регулятора 12 соединен с электрогидравлическим усилителем 14, который в свою очередь соединен с гидроцилиндром 3.

Устройство работает следующим образом.

Автоматическая кромкоправка содержит внутренний быстродействующий контур стабилизации, в который входят датчики 6 усилий, элемент 13 сравнения, собственно стабилизирующий регулятор 12, электрогидравлический усилитель 14 и гидроцилиндр 3. При изменении положения кромки движущегося полотна 7 относительно валика 2 возникает перераспределение усилий давления валика в подщипниковых опорах. Разность усилий давления вследствие изменения положения полотна фиксируется элементом 13 сравнения и преобразуется в управляющий сигнал электрогидравлического усилителя 14 Особенностью этого контура является то, что он способен отреагировать на тенденцию изменения положения кромки, так как изменению положения кромки предшествует перераспределение усилия давления пленки на правильный валик, смещению рулонного

ВНИИПИЗаказ 3239/16Тираж 590Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

0

материала вдоль оси валика предшествует нарастание неравномерности распределения сил давления на правильный валик.

При появлении отклонения кромки от заданного положения на выходе элемента 9 сравнения появляется сигнал рассогласования, который через корректирующий регулятор 10 воздействует на величину и знак выходного сигнала стабилизирующего регулятора 12 с тем, чтобы вернуть кромку разматываемого рулона в исходное положение. Использование лишь одного контура стабилизирующего регулятора для автоматического поддержания положения кромки не обеспечивает поставленной цели, так как

5 эпюра распределения усилий давления пленки на валик зависит от геометрических свойств полотна (тянутость, утолщения и т. д.) и не существует взаимно однозначной зависимости между разбалансом усилий давления и положением кромки рулонного

0 материала. При изменении эпюры сил давления меняются усилия давления на опоры, что позволяет использовать разностный сигнал давления полотна на опоры правильного валика в качестве упреждающего сиг- нала, реагирующего на возможное изменение положения кромки.

По сравнению с прототипом предлагаемое устройство обеспечивает повышение качества и точности стабилизации положения кромки и, как следствие, повышение

Q производительности оборудования.

Формула изобретения

Автоматическая кромкоправка для стабилизации положения кромки разматывае5 мого рулонного материала, содержащая правильный валик, жестко соединенный с механизмом размотки, направляющие качения для перемещения валика с рулоном вдоль оси последнего, оптический датчик и задатчик положения кромки материала

0 с элементом сравнения, регулятор положения кромки материала, электрогидравлический усилитель и гидроцилиндр, отличающаяся тем, что, с целью повышения качества стабилизации положения кромки движущегося рулонного материала, она снабжена двумя датчиками усилий, установленными под опоры качения правильного валика, вторым элементом сравнения и стабилизирующим регулятором, при этом выходы обоих датчиков усилий подключены к BXOISM второго

Q элемента сравнения, выходом соединенного с одним из входом стабилизирующего регулятора, другой вход которого подключен к выходу регулятора положения кромки материала, а выход стабилизирующего регулятора соединен с электрогидравлическим усилителем.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления положением кромки ленточного материала | 1988 |

|

SU1594096A1 |

| Устройство для закатки полосового материала | 1989 |

|

SU1680568A1 |

| Устройство для дублирования полотен рулонного материала | 1982 |

|

SU1101397A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263063C1 |

| Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката | 1974 |

|

SU533412A1 |

| СПОСОБ УМЕНЬШЕНИЯ ПОГРЕШНОСТЕЙ В ПРИВОДКЕ НА ПОЛОТНЕ РУЛОННОГО МАТЕРИАЛА, ДВИЖУЩЕМСЯ ЧЕРЕЗ ЗОНУ ПЕЧАТНОГО КОНТАКТА МНОГОКРАСОЧНОЙ РУЛОННОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ, И УСТРОЙСТВА | 2004 |

|

RU2343101C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПРИКЛЕИВАНИЯ ЭТИКЕТОК | 2007 |

|

RU2450935C2 |

| Устройство для регулирования натяжения длинномерного материала | 1985 |

|

SU1283206A1 |

| Правильный вал | 1978 |

|

SU746009A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 1991 |

|

RU2078879C1 |

Изобретение относится к целлюлозно- бумажной промышленности, а также к текстильной и полиграфической промышленности. Целью изобретения является повышение качества стабилизации положения кромки материала. Эта цель достигается тем, что при изменении положения кромки рулона (Р) относительно валика 2 возникает перераспределение усилий давления валика в подшипниковых опорах. Разность этих усилий фиксируется элементом 13 сравнения и преобразуется в управляющий сигнал электрогидравлического усилителя 14. При появлении отклонения кромки Р появляется сигнал рассогласования и на выходе элемента 9 сравнения, который через регулятор 10 воздействует на величину и знак выходного сигнала регулятора 12 с тем, чтобы вернуть кромку Р в исходное положение. Вторым элементом воздействия на кромку является разностный сигнал давления полотна на каждую из опор правильного валика 2, через гидроцилиндр 3 воздействую- ший на кромку Р. 1 ил. (Л со ю 05 сд ГчЭ со

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление к соломопрессу для вязки соломы проволокой | 1926 |

|

SU8340A1 |

Авторы

Даты

1987-07-30—Публикация

1985-10-22—Подача