1

(21)4757101/05 (22)09.11.89 (46)30.09.91. Бюл. №36 (71) Омское научно-производственное объединение Прогресс (72)З.Ю.Ключ

(53)678.057.94:678.065(088.8)

(56)Авторское свидетельство СССР №442134, кл. В 29 D 30/44, 1971.

Авторское свидетельство СССР № 683970, кл. В 29 D 30/44, В 65 Н 23/032, 1972.

(54)УСТРОЙСТВО ДЛЯ ЗАКАТКИ ПОЛОСОВОГО МАТЕРИАЛА

(57)Изобретение относится к оборудованию для сборки покрышек пневматических шин и может быть применено в устройствах для закатки обрезиненного металлокордного

полотна. Цель изобретения - повышение производительности устройства за счет повышения точности центрирования полосового материала Для этого устройство снабжено смонтированными на основании посредством рамы параллельно расположенными один над другим валками и установленным на оси за ними и параллельно валкам дополнительным валиком. Один конец оси валика выполнен в виде серьги, закрепленной на раме, а второй конец оси связан со смонтированным в направляющих установленным на раме подшипником. На выходе устройства смонтирован дополнительный датчик положения кромки полотна. На раме шарнирно смонтирован силовой цилиндр, а второй конец оси допол- . нительного валика связан со штоком силового цилиндра. 1 з.п. ф-лы, 8 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки полотна | 1972 |

|

SU683970A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для дублирования полотен рулонного материала | 1982 |

|

SU1101397A1 |

| Станок для закатки и раскатки полосовых материалов | 1972 |

|

SU448965A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1990 |

|

SU1757185A1 |

| Устройство для закатки, хранения и раскатки полосовых материалов | 1974 |

|

SU572380A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1982 |

|

SU1086641A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

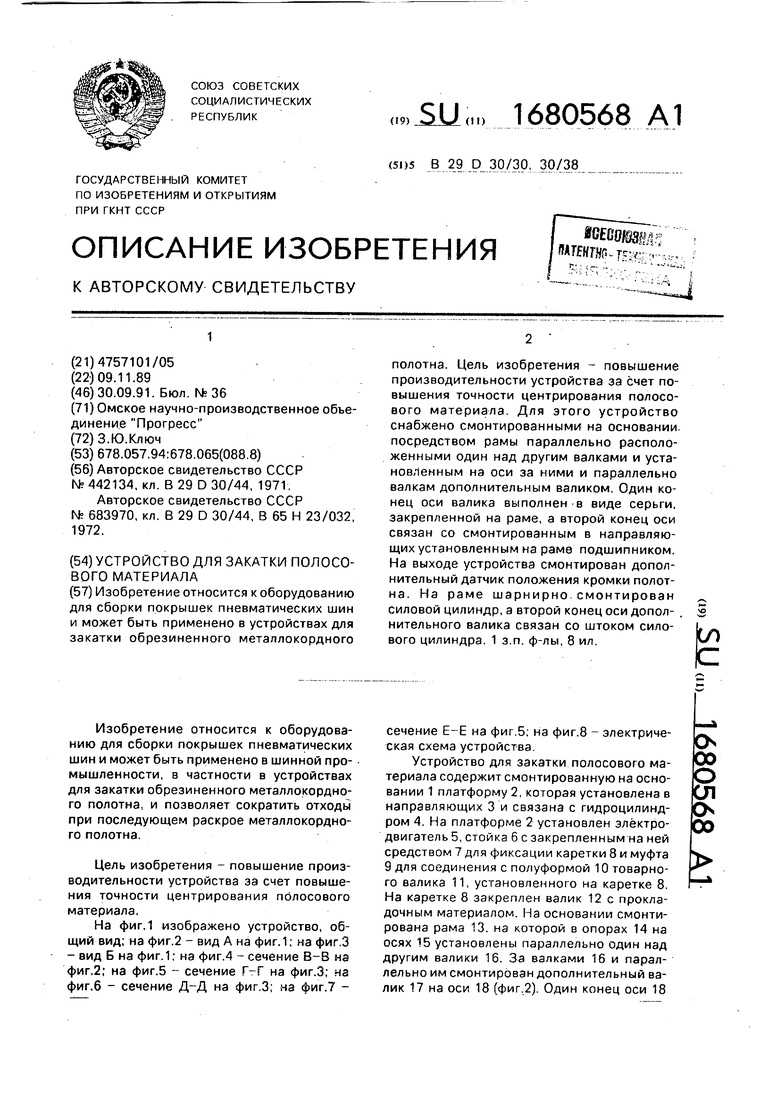

Изобретение относится к оборудованию для сборки покрышек пневматических шин и может быть применено в шинной промышленности, в частности в устройствах для закатки обрезиненного металлокордного полотна, и позволяет сократить отходы при последующем раскрое металлокордного полотна.

Цель изобретения - повышение производительности устройства за счет повышения точности центрирования полосового материала.

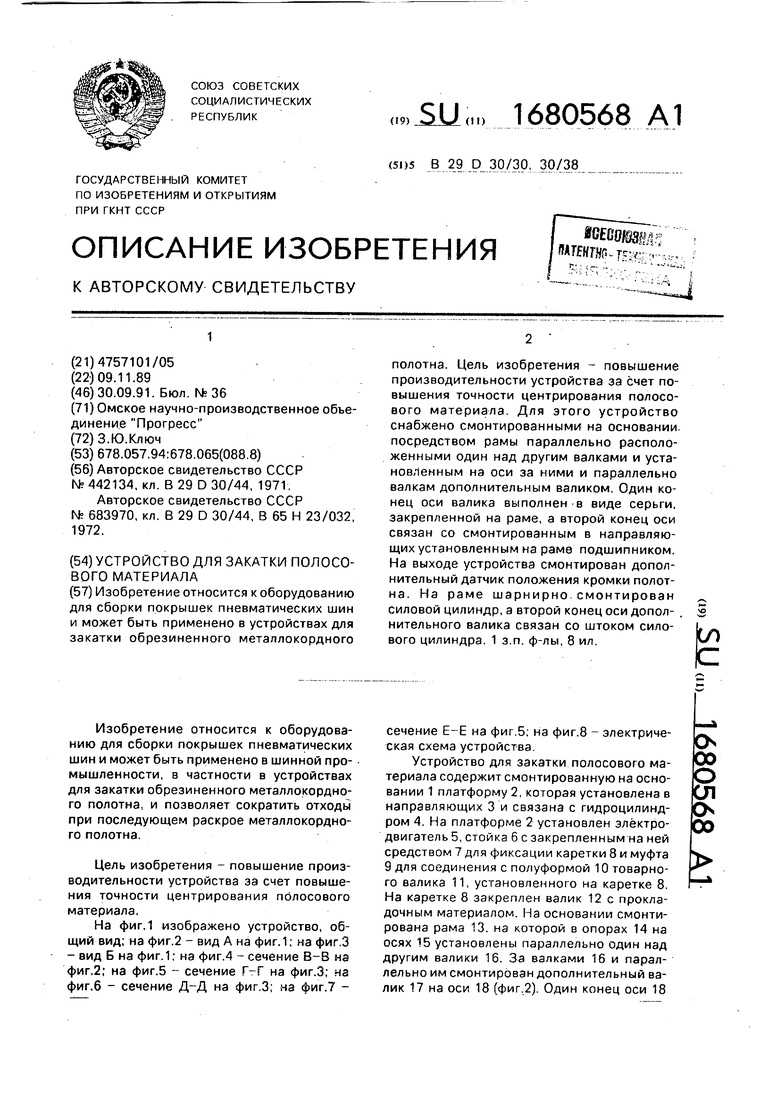

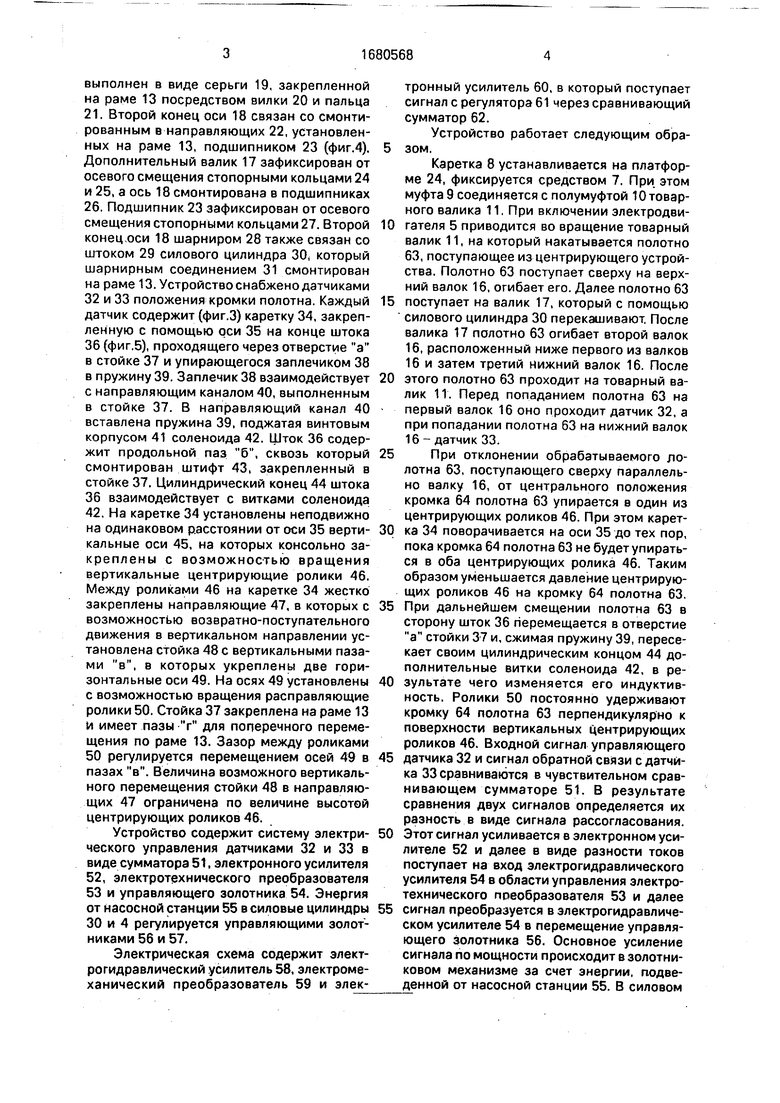

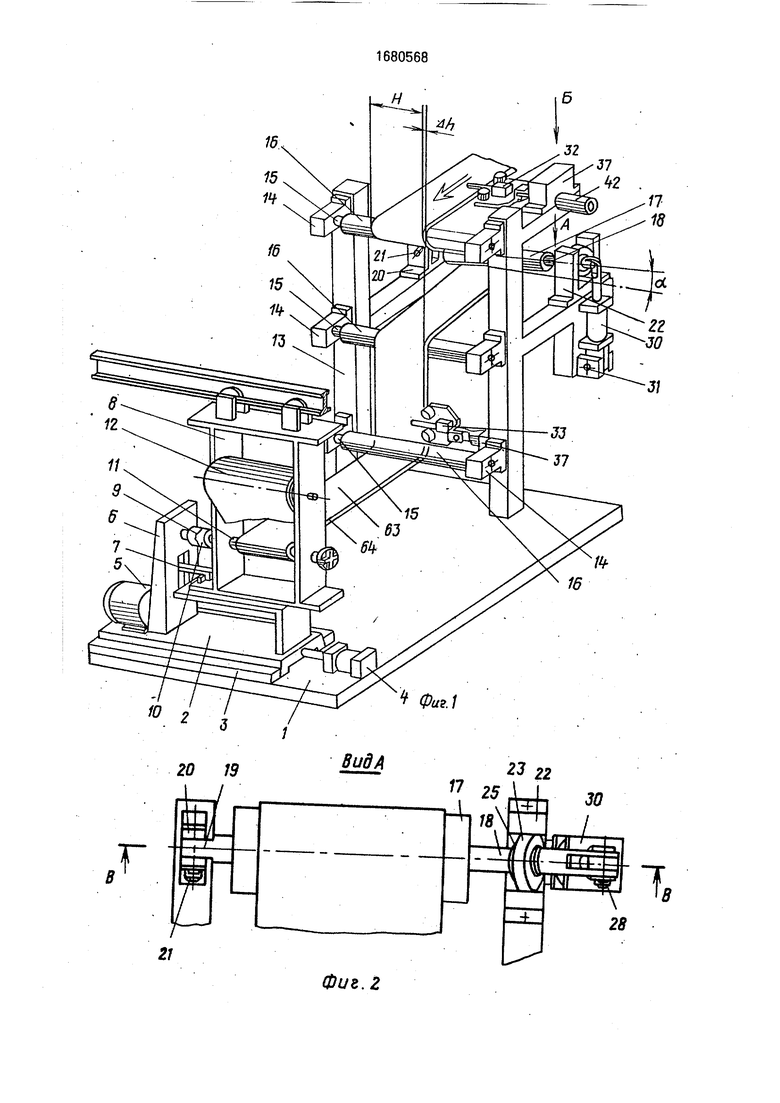

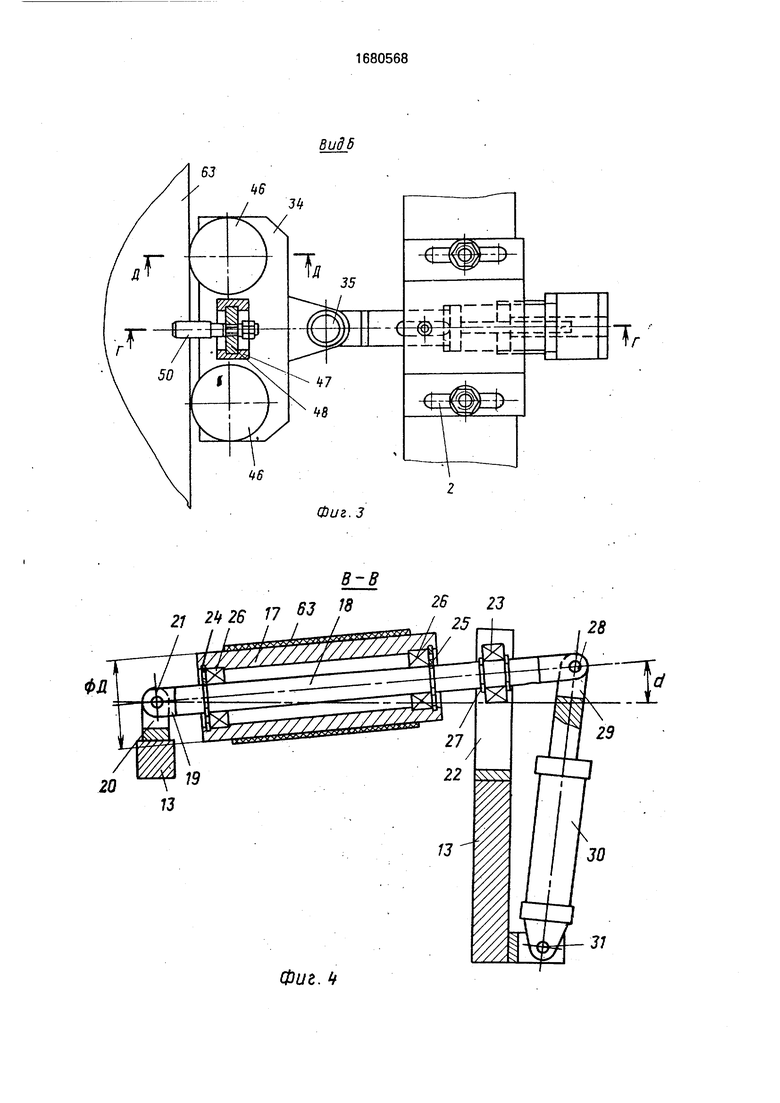

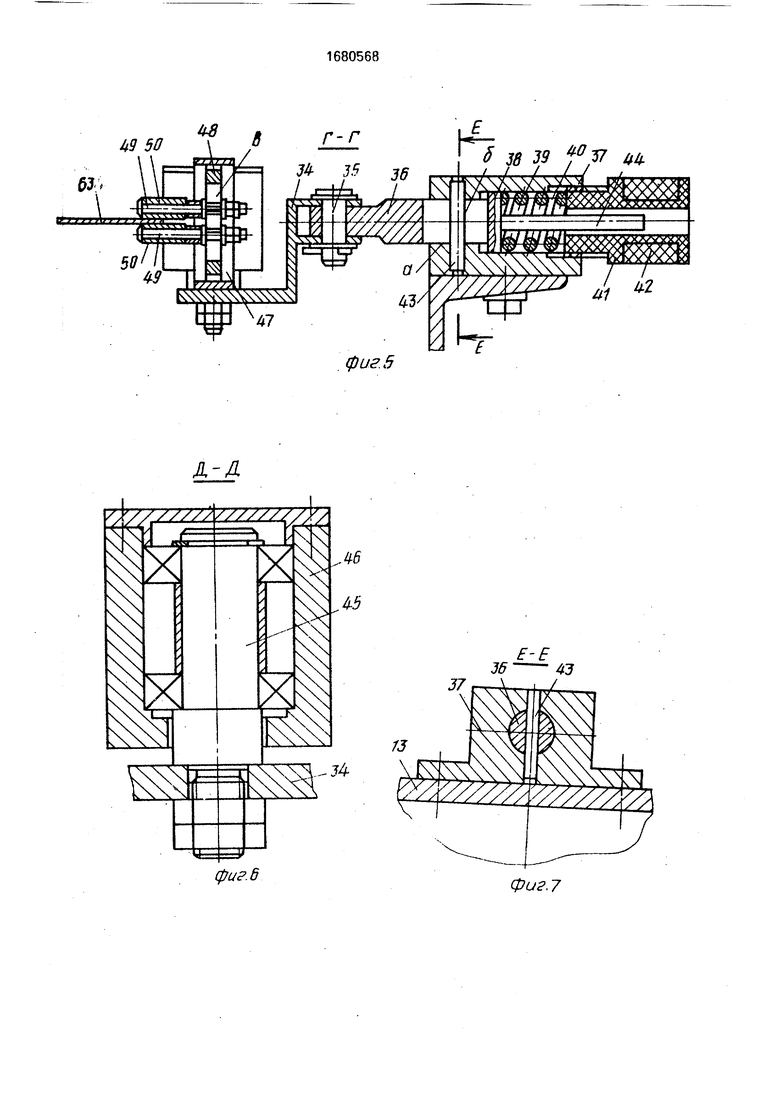

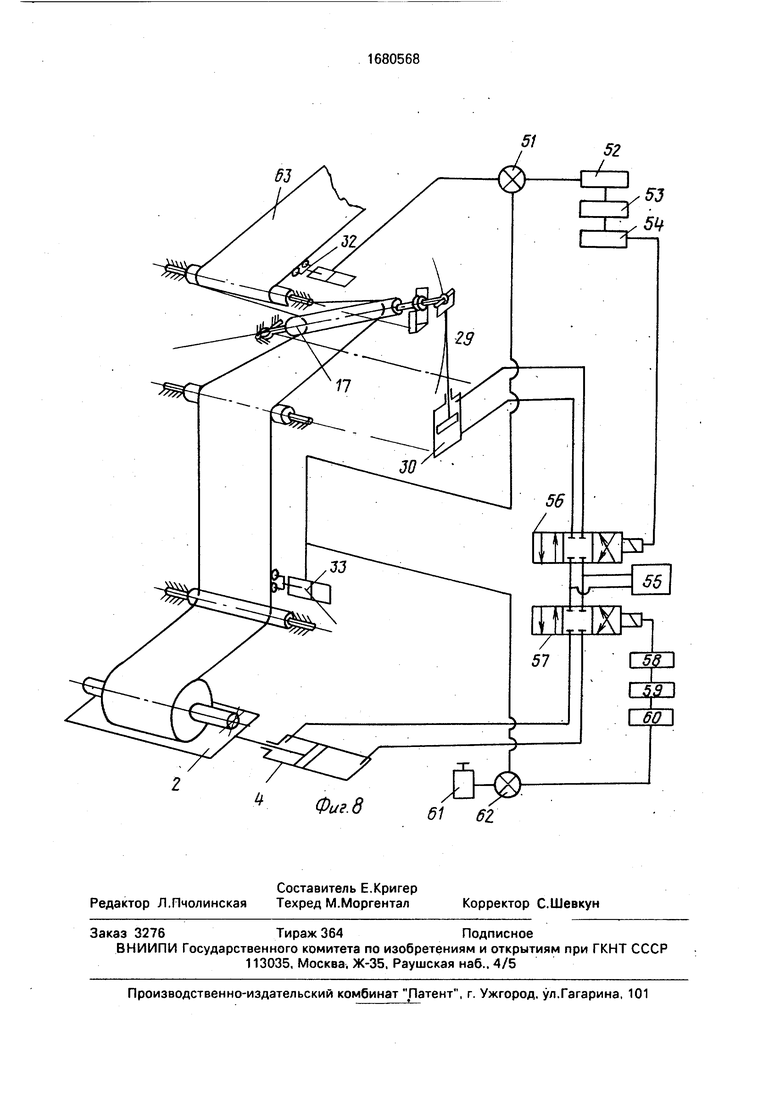

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг. 1; на фиг.4 - сечение В-В на фиг,2; на фиг.5 - сечение г-г на фиг.З; на фиг.6 - сечение Д-Д на фиг.З; на фиг.7 сечение Е-Е на фиг 5, на фиг.8 - электрическая схема устройства

Устройство для закатки полосового материала содержит смонтированную на основании 1 платформу 2, которая установлена в направляющих 3 и связана с гидроцилиндром 4. На платформе 2 установлен электродвигатель 5, стойка б с закрепленным на ней средством 7 для фиксации каретки 8 и муфта 9 для соединения с полуформой 10 товарного валика 11, установленного на каретке 8. На каретке 8 закреплен валик 12 с прокладочным материалом. На основании смонтирована рама 13. на которой в опорах 14 на осях 15 установлены параллельно один над другим валики 16. За валками 16 и параллельно им смонтирован дополнительный валик 17 на оси 18 (фиг 2) Один конец оси 18

О 00

S

сх

00

выполнен в виде серьги 19, закрепленной на раме 13 посредством вилки 20 и пальца 21. Второй конец оси 18 связан со смонтированным в направляющих 22, установленных на раме 13, подшипником 23 (фиг.4). Дополнительный валик 17 зафиксирован от осевого смещения стопорными кольцами 24 и 25, а ось 18 смонтирована в подшипниках 26. Подшипник 23 зафиксирован от осевого смещения стопорными кольцами 27. Второй конец оси 18 шарниром 28 также связан со штоком 29 силового цилиндра 30, который шарнирным соединением 31 смонтирован на раме 13. Устройство снабжено датчиками 32 и 33 положения кромки полотна. Каждый датчик содержит (фиг.З) каретку 34, закрепленную с помощью оси 35 на конце штока 36 (фиг.5), проходящего через отверстие а в стойке 37 и упирающегося заплечиком 38 в пружину 39. Заплечик 38 взаимодействует с направляющим каналом 40, выполненным в стойке 37. В направляющий канал 40 вставлена пружина 39, поджатая винтовым корпусом 41 соленоида 42. Шток 36 содержит продольной паз б, сквозь который смонтирован штифт 43, закрепленный в стойке 37. Цилиндрический конец 44 штока 36 взаимодействует с витками соленоида 42. На каретке 34 установлены неподвижно на одинаковом расстоянии от оси 35 вертикальные оси 45, на которых консольно закреплены с возможностью вращения вертикальные центрирующие ролики 46. Между роликами 46 на каретке 34 жестко закреплены направляющие 47, в которых с возможностью возвратно-поступательного движения в вертикальном направлении установлена стойка 48 с вертикальными пазами в, в которых укреплены две горизонтальные оси 49. На осях 49 установлены с возможностью вращения расправляющие ролики 50. Стойка 37 закреплена на раме 13 и имеет пазы г для поперечного перемещения по раме 13. Зазор между роликами 50 регулируется перемещением осей 49 в пазах в. Величина возможного вертикального перемещения стойки 48 в направляющих 47 ограничена по величине высотой центрирующих роликов 46.

Устройство содержит систему электрического управления датчиками 32 и 33 в виде сумматора 51, электронного усилителя 52, электротехнического преобразователя 53 и управляющего золотника 54. Энергия от насосной станции 55 в силовые цилиндры 30 и 4 регулируется управляющими золотниками 56 и 57.

Электрическая схема содержит электрогидравлический усилитель 58, электромеханический преобразователь 59 и электронный усилитель 60, в который поступает сигнал с регулятора 61 через сравнивающий сумматор 62.

Устройство работает следующим образом,

Каретка 8 устанавливается на платформе 24, фиксируется средством 7. При этом муфта 9 соединяется с полумуфтой 10 товарного валика 11. При включении электродви0 гателя 5 приводится во вращение товарный валик 11, на который накатывается полотно 63, поступающее из центрирующего устройства. Полотно 63 поступает сверху на верхний валок 16, огибает его. Далее полотно 63

5 поступает на валик 17, который с помощью силового цилиндра 30 перекашивают. После валика 17 полотно 63 огибает второй валок 16, расположенный ниже первого из валков 16 и затем третий нижний валок 16. После

0 этого полотно 63 проходит на товарный валик 11. Перед попаданием полотна 63 на первый валок 16 оно проходит датчик 32, а при попадании полотна 63 на нижний валок 16-датчик 33.

5 При отклонении обрабатываемого ло- лотна 63, поступающего сверху параллельно валку 16, от центрального положения кромка 64 полотна 63 упирается в один из центрирующих роликов 46. При этом карет0 ка 34 поворачивается на оси 35 до тех пор, пока кромка 64 полотна 63 не будет упираться в оба центрирующих ролика 46. Таким образом уменьшается давление центрирующих роликов 46 на кромку 64 полотна 63.

5 При дальнейшем смещении полотна 63 в сторону шток 36 перемещается в отверстие а стойки 37 и, сжимая пружину 39, пересекает своим цилиндрическим концом 44 дополнительные витки соленоида 42, в ре0 зультате чего изменяется его индуктивность. Ролики 50 постоянно удерживают кромку 64 полотна 63 перпендикулярно к поверхности вертикальных центрирующих роликов 46. Входной сигнал управляющего

5 датчика 32 и сигнал обратной связи с датчика 33 сравниваются в чувствительном сравнивающем сумматоре 51. В результате сравнения двух сигналов определяется их разность в виде сигнала рассогласования.

0 Этот сигнал усиливается в электронном усилителе 52 и далее в виде разности токов поступает на вход электрогидравлического усилителя 54 в области управления электротехнического преобразователя 53 и далее

5 сигнал преобразуется в электрогидравлическом усилителе 54 в перемещение управляющего золотника 56. Основное усиление сигнала по мощности происходит в золотниковом механизме за счет энергии, подведенной от насосной станции 55. В силовом

цилиндре 30 энергия потока жидкости, находящейся под высоким давлением, преоб- разуется в механическую энергию движения поршня и штока 29, соединенного с осью 18 валика 17. При этом скорость дви- жения штока 29 прямо пропорциональна величине сигнала рассогласования, а знак сигнала определяет направление движения штока 29. Если полотно 63 шириной Н должно быть смещено в поперечном направле- нии на величину Ah относительно датчиков положения кромки 32 и 33, то ось 18 валика 17 располагается таким образом, что образуется угол а между параллельными валками 16 и этой осью 18 валика 17, так как А а, где D - диаметр валика 17. Сигнал . управляющего датчика 33, кроме того, сравнивается в чувствительном сравнивающем сумматоре 62 с сигналом регулятора 61. В результате сравнения двух сигналов опре- деляется их разность в виде сигнала рассогласования. Этот сигнал усиливается в электронном усилителе 60 и далее в виде разности токов поступает на вход электрогидравлического усилителя 58 в обмотки уп- равления электромеханического преобразователя 59. Далее сигнал преобразуется в электрогидравлическом усилителе 58 в перемещение управляющего золотника 57. Основное усиление сигнала по мощности происходит в золотниковом механизме за счет энергии, подведенной от насосной станции 55. В гидроцилиндре 4 энергия потока жидкости, находящейся под высоким давлением, преобразуется в механическую энергию движения поршня и штока, соединенных с платформой 2. При этом скорость движения поршня, а следовательно, и платформы 2 прямо пропорциональна величине сигнала рассогласования, а знак сигнала определяет направление движения.

Таким образом, основное центрирование полотна производится посредством гидроцилиндра 30, шток 29 которого отслеживает с определенной степенью точности управляющее воздействие, которое поступает от чувствительного сравнивающего сумматора 51. Корректирующий сигнал при накатке полотна 63 в каретку 8 поступает на гидроцилиндр 4 от чувствительного сравнивающего сумматора 62. В результате при накатке полотна 63 платформа 2 вместе с кареткой 8 постоянно находится в определенном положении относительно кромки 64 полотна.63, т.е. при отклонении полотна 63 в какую-либо сторону производится предварительное центрирование полотна, а затем корректирующее смещение каретки 8. Высокая точность центрирования полотна особенно важна при закатке обрезиненного металлокордного полотна, при закатке с перекосами ведет к его деформациям и отрицательно влияет на качество последующих операций по раскрою, стыковке заготовок и сборке покрышек. Далее цикл повторяется. Формула изобретения

20 19

ВидА

В

Г

21

Фиг. 2

23 22

30

28

Фиг. 3

в-в

21 2В 17 83

20

Фиг. ft

28

31

fel

0

00

о

Ul О)

CD

63

Фиг. 8

51 61

Авторы

Даты

1991-09-30—Публикация

1989-11-09—Подача