Изобретение относится к прессовому оборудованию для пищевой промыя - ленности, в частности к процессам для придания продуктам заданной формы и их уплотнения, а также отжима сока.

Цель изобретения состоит в повышении надежности, а также в повышении производительности путем быстрой переналадки пресса и его настройки на различные режимы прессования.

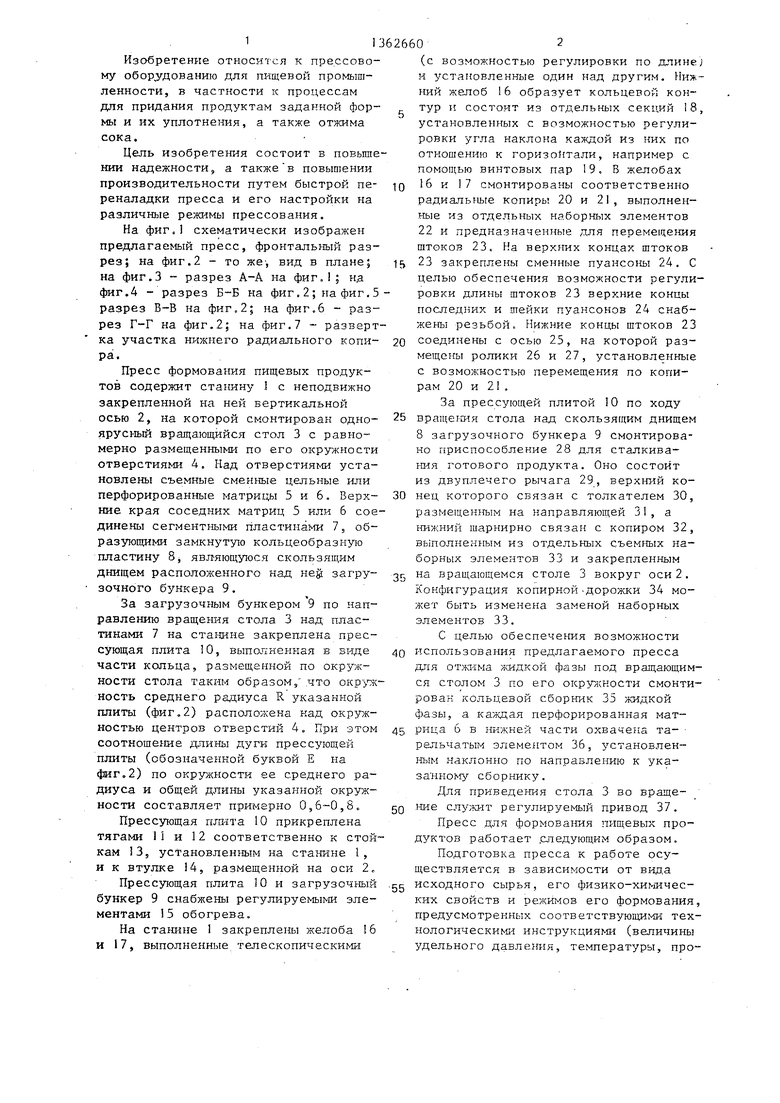

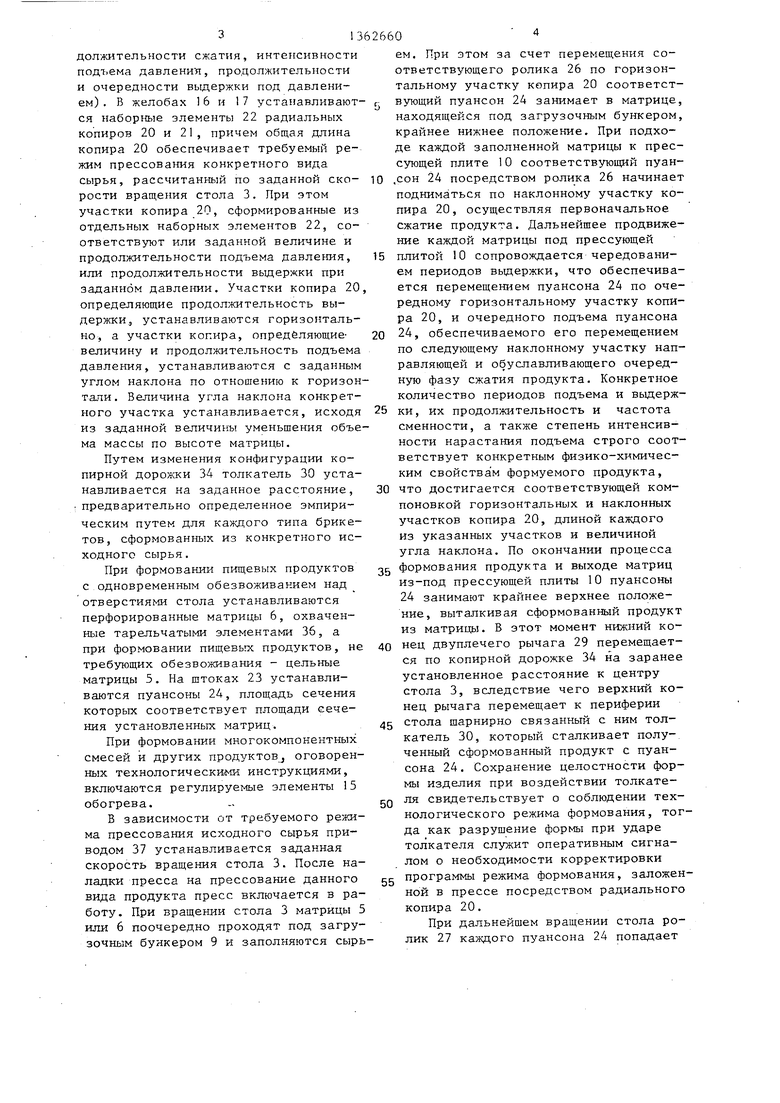

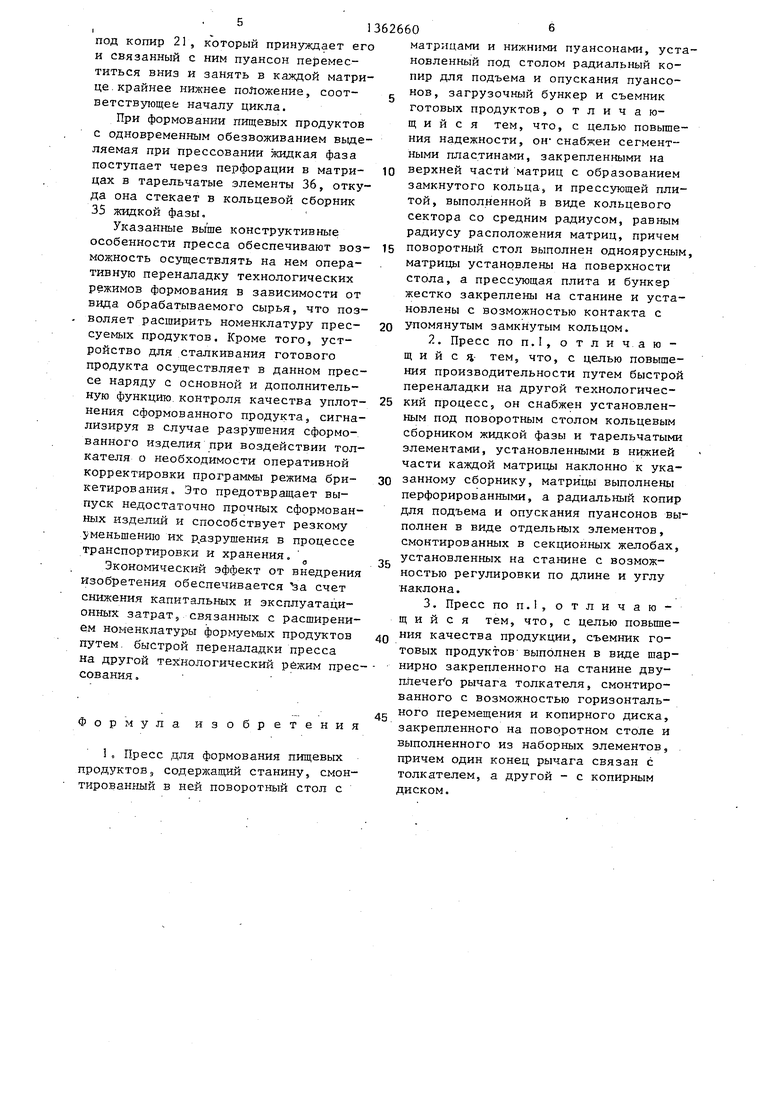

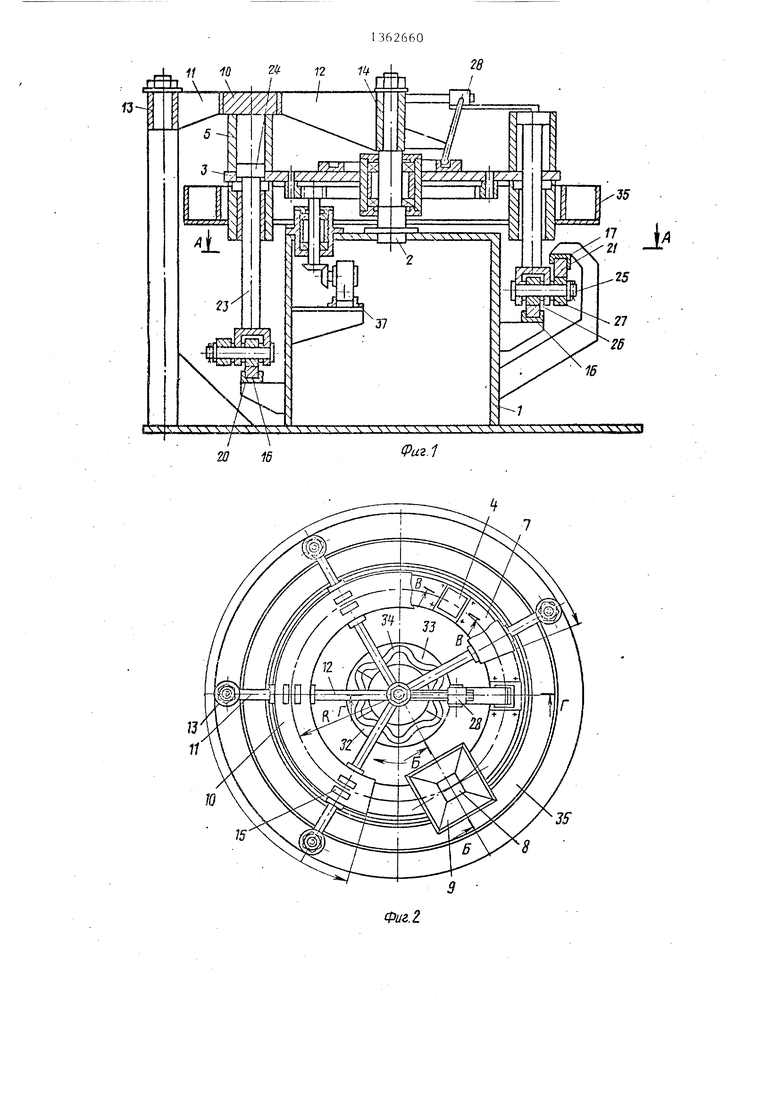

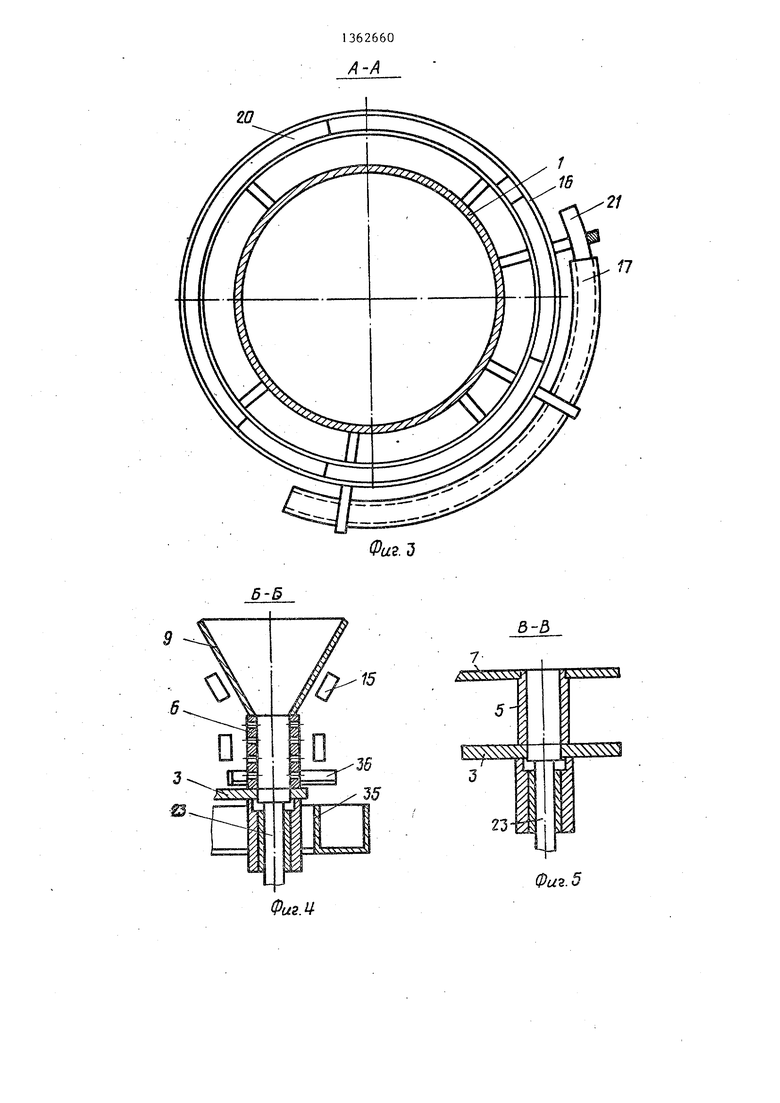

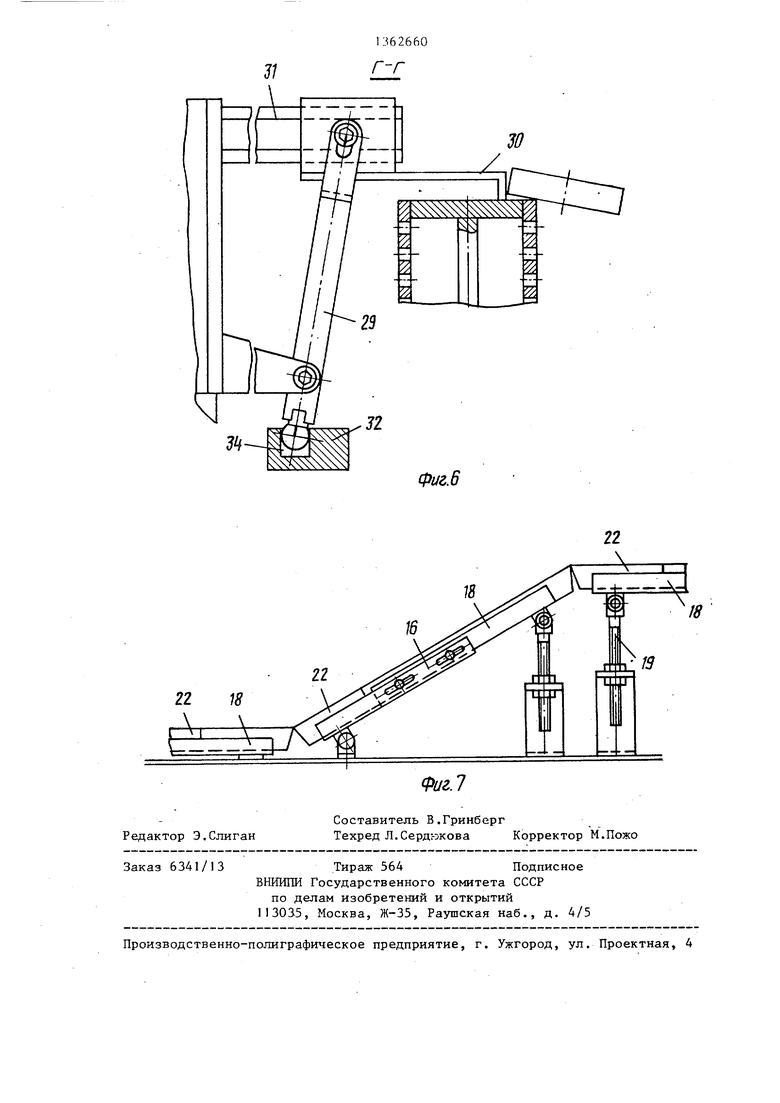

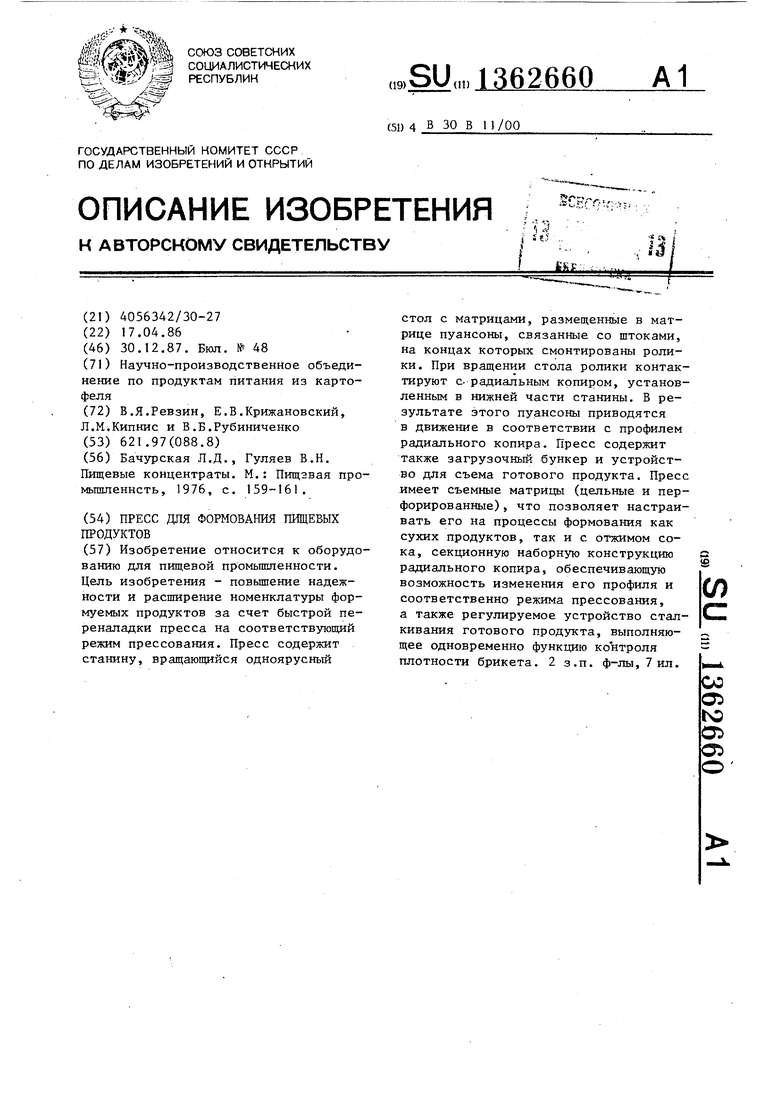

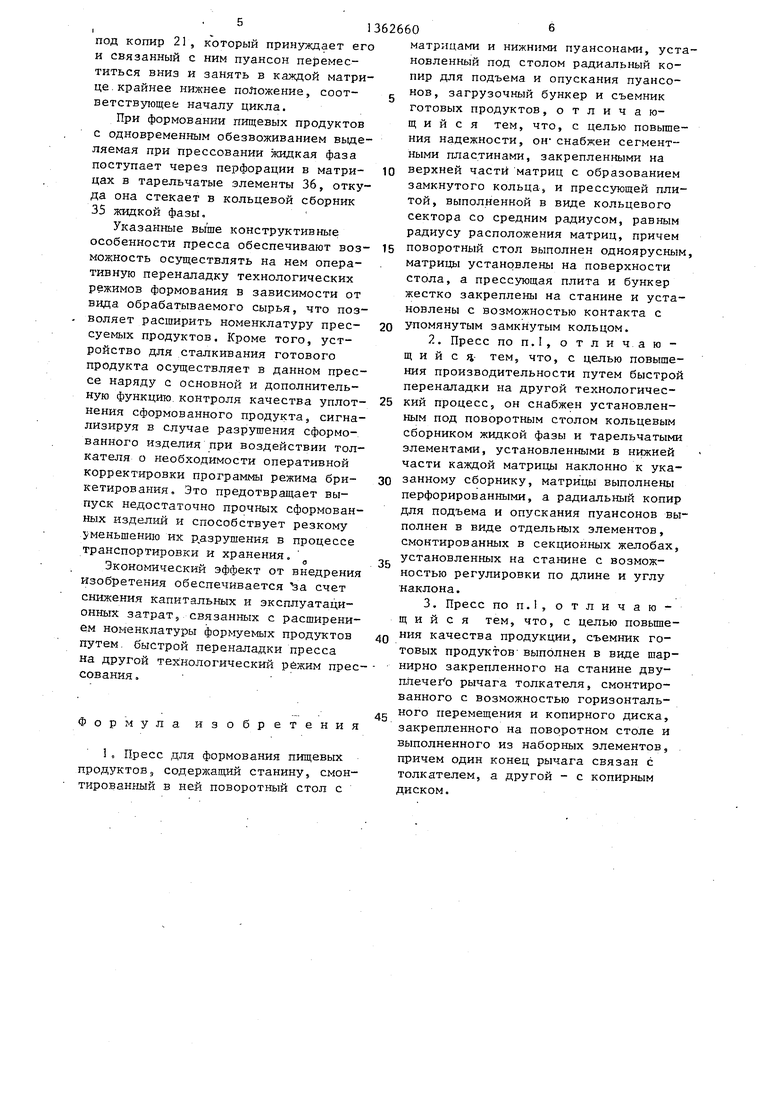

На фиг. схематически изображен предлагаемый пресс, фронтальный разрез; на фиг.2 - то же , вид в плане; на фиг.З - разрез А-А на фиг.1; нд фиг.4 - разрез на фиг.2; на фиг.З разрез В-В на фиг,2; на фиг,6 - разрез Г-Г на фиг.2; на фиг.7 - развертка участка нижнего радиального копира.

Пресс формования пищевых продуктов содержит станину 1 с неподвижно закрепленной на ней вертикальной осью 2, на которой смонтирован одноярусный вращающийся стол 3 с равномерно размещенными по его окружности отверстиями 4. Над отверстиями установлены съемные сменные цельные или перфорированные матрицы 5 и 6, Верхние края соседних матриц 5 или 6 соединены сегментными пластинами 7, образующими замкнутую кольцеобразную пластину 8j являющуюся скользящим днищем располохсенного над не$ загрузочного бункера 9.

За загрузочным бункером 9 по направлению вращения стола 3 над пластинами 7 на станине закреплена прессующая плита 10, выполненная в виде части кольца, размещенной по окружности стола таким образом/ .что окру тк ность среднего радиуса R указанной плиты (фиг,2) расположена над окружностью центров отверстий 4. При этом соотношеьше длины дуги прессующей плиты (обозначенной буквой Е на фиг.2) по окруа ности ее среднего радиуса и общей дли11Ь указанной окружности составляет примерно 0,6-0,8.

Прессующая плита 10 прикреплена тягами П и 12 соответственно к стойкам 3j установленным на станине 1, и к втулке 14, размещенной на оси 2с

Прессующая плита 10 и загрузочный бункер 9 снабжены регулируемыми элементами 5 обогрева.

На станине 1 закреплены желоба 6 и 17, выполненные телескопическими

(с возможностью регулировки по длине) и установленные один над другим. Нижний желоб 16 образует кольцевой контур и состоит из отдельных секций 18, установленных с возможностью регулировки угла наклона каждой из них по отношению к горизонтали, например с помощью винтовых пар 19. В желобах

Q 16 и 17 смонтированы соответственно радиальные копиры 20 и 21, выполненные из отдельных наборш-)1Х элементов 22 и предназначенные для перемещения штоков 23. На верхних концах штоков

с 23 закреплены сменные пуансо 1ы 24. С целью обеспечения возможности регулировки длины штоков 23 верхние концы последних и шейки пуансонов 24 снабжены резьбой. Нижние концы штоков 23

0 соединены с осью 25, на которой размещены ролики 26 и 27, установленные с возможностью перемещения по копирам 20 и 21.

За прессующей плитой 10 по ходу

5 вращеютя стола над скользящим днищем 8 загрузочного бункера 9 смонтировано приспособление 28 для сталкивания готового продукта. Оно состоит из двуплечего рычага 29, верхний ко0 нец которого связан с толкателем 30, размещенным на направляющей 31, а нижний шарнирно связан с копиром 32, вь;полненным из отдельных сьемных наборных элементов 33 и закрепленным

5 на вращающемся столе 3 вокруг оси 2. Конфигурация копирной дорожки 34 может изменена заменой наборных элементов 33.

С целью обеспечения возможности

0 использования предлагаемого пресса для отжима жидкой фазы под вращающимся столом 3 по его окружности смонтирован кольцевой сборник 35 жидкой фазы, а каждая перфорированная мат5 рица 6 в нижней части охвачена та- рельчатым элементом 36, установленным наклонно по направлению к указанному сборнику.

Для приведения стола 3 во враще0 .ние слу;кит регулируемый привод 37.

Пресс для формования пищевых продуктов работает .следующим образом. Подготовка пресса к работе осуществляется в зависимости от вид,а

g исходного сырья, его физикo-xи шчec- ких свойств и режимов его формования, предусмотренных соответствую ци: 1К технологическими инструкциями (величины удельного давлвьшя, температуры, продолжительности сжатия, интенсивности подъема давлении, продолжительности и очередности выдержки под давлением) . В желобах 16 и 17 устанавливаются наборные элементы 22 радиальных копиров 20 и 21, причем общая длина копира 20 обеспечивает требуемый режим прессования конкретного вида сырья, рассчитанный по заданной скорости вращения стола 3. При этом участки копира 20, сформированные из отдельных наборных элементов 22, соответствуют или заданной величине и продолжительности подъема давления, или продолжительности выдержки при заданном давлегтои. Участки копира 20 определяющие продолжительность выдержки, устанавливаются горизонтально, а участки копира, определяющие

величину и продолжительность подъема давлершя, устанавливаются с заданным углом наклона по отношению к горизонтали. Величина угла наклона конкретного участка устанавливается, исходя из заданной величины уменьшения объема массы по высоте матрицы.

Путем изменения конфигурации ко- пирной дорожки 34 толкатель 30 устанавливается на заданное расстояние, предварительно определенное эмпирическим путем для каждого типа брикетов, сформованных из конкретного исходного сырья.

При формовании пищевых продуктов с одновременным обезвоживанием над отверстиями стола устанавливаются перфорированные матрицы 6, охваченные тарельчатыми элементами 36, а при формовании пищевых продуктов, не требующих обезвоживания - цельные матрицы 5. На штоках 23 устанавливаются пуансоны 24, площадь сечения которых соответствует площади сечения установленных матриц.

При формовании многокомпонентных смесей и других пpoдyктoвJ оговоренных технологическими инструкциями, включаются регулируемые элементы 15 обогрева.

В зависимости от требуемого режима прессования исходного сырья приводом 37 устанавливается заданная скорость вращения стола 3. После наладки пресса на прессование данного вида продукта пресс включается в работу. При вращении стола 3 матрицы 5 или 6 поочередно проходят под загрузочным бункером 9 и заполняются сырь

30

2562660

ем. При этом за счет перемещения соответствующего ролика 26 по горизонтальному участку копира 20 соответст- ( вующий пуансон 24 занимает в матрице, находящейся под загрузочным бункером, крайнее нижнее положение. При подходе каждой заполненной матрицы к прессующей плите 10 соответствующий пуан- 10 .сон 24 посредством ролика 26 начинает подниматься по наклонному участку копира 20, осуществляя первоначальное сжатие продукта. Дальнейшее продвижение каждой матрицы под прессующей 15 плитой 10 сопровождается чередованием периодов выдержки, что обеспечивается перемещением пуансона 24 по очередному горизонтальному участку копира 20, и очередного подъема пуансона 20 24, обеспечиваемого его перемещением по следующему наклонному участку направляющей и обуславливающего очередную фазу сжатия продукта. Конкретное количество периодов подъема и выдержки, их продолжительность и частота сменности, а также степень интенсивности нарастания подъема строго соответствует конкретным физико-химическим свойствам формуемого продукта, что достигается соответствующей компоновкой горизонтальных и наклонных участков копира 20, длиной каждого из указанных участков и величиной угла наклона. По окончании процесса 35 формования продукта и выходе матриц из-под прессующей плиты 10 пуансоны 24 занимают крайнее верхнее положение, выталкивая сформованный продукт из матрицы. В этот момент нижний конец двуплечего рычага 29 перемещается по копирной дорожке 34 на заранее установленное расстояние к центру стола 3, вследствие чего верхний конец рычага перемещает к периферии стола шарнирно связанный с ним толкатель 30, который сталкивает полученный сформованный продукт с пуансона 24. Сохранение целостности формы изделия при воздействии толкателя свидетельствует о соблюдении технологического режима формования, тогда как разрушение формы при ударе толкателя служит оперативным сигналом о необходимости корректировки программы режима формования, заложенной в прессе посредством радиального копира 20.

При дальнейшем вращении стола ролик 27 каждого пуансона 24 попадает

40

45

50

55

под копир 21, который принуждает его и связанный с ним пуансон переместиться вниз и занять в каждой матрице, крайнее нижнее положение, соот- ветствующее началу цикла.

При формовании пищевых продуктов с одновременным обезвоживанием выделяемая при прессовании жидкая фаза поступает через перфорации в матри- цах в тарельчатые элементы 36, откуда она стекает в кольцевой сборник 35 жидкой фазы.

Указанные выше конструктивные особенности пресса обеспечивают воз- можность осуществлять на нем оперативную переналадку технологических режимов формования в зависимости от вида обрабатываемого сырья, что позволяет расширить номенклатуру прес- суемых продуктов. Кроме того, устройство для сталкивания готового продукта осзтцествляет в данном прессе наряду с основной и дополнительную функцию, контроля качества уплот- нения сформованного продукта, сигнализируя в случае разрушения сформованного изделия при воздействии толкателя о необходимости оперативной корректировки программы режима бри- кетирования. Это предотвращает выпуск недостаточно прочных сформованных изделий и способствует резкому уменьшению их р,азрушения в процессе транспортировки и хранения,

Экономический эффект от внедрения изобретения обеспечивается а счет снижения капитальных и эксплуатационных затрат, связанных с расширением номенклатуры формуемых продуктов путем, быстрой переналадки пресса на другой технологический рбжим прес сования.

Формула изобретения

1. Пресс для формования пищевых продуктов, содержащий станину, смонтированный в ней поворотный стол с

0

5 0 5 О

0

5

5

матрицами и нижними пуансонами, установленный под столом радиальный копир для подъема и опускания пуансонов, загрузочный бункер и съемник готовых продуктов, отличающийся тем, что, с целью повышения надежности, он- снабжен сегментными пластинами, закрепленными на верхней части матриц с образованием замкнутого кольца, и прессующей плитой, выполненной в виде кольцевого сектора со средним радиусом, равным радиусу расположения матриц, причем поворотный стол выполнен одноярусным, матрицы установлены на поверхности стола, а прессующая плита и бункер жестко закреплены на станине и установлены с возможностью контакта с упомянутым замкнутым кольцом.

2.Пресс по п.I, отличающий с ч- тем, что, с целью повышения производительности путем быстрой переналадки на другой технологический процесс, он снабжен установленным под поворотным столом кольцевым сборником жидкой фазы и тарельчатыми элементами, установленными в нижней части каждой матрицы наклонно к указанному сборнику, матрицы выполнены перфорированными, а радиальный копир для подъема и опускания пуансонов выполнен в виде отдельных элементов, смонтированных в секционных желобах, установленных на станине с возможностью регулировки по длине и углу наклона.

3.Пресс по п.1, отличающий с я тем, что, с целью повьш1е- ния качества продукции, съемник готовых продуктов- выполнен в виде шар- нирно закрепленного на станине дву- пЛечег о рычага толкателя, смонтированного с возможностью горизонтального перемещения и копирного диска, закрепленного на поворотном столе и выполненного из наборных элементов, причем один конец рычага связан с толкателем, а другой - с копирным диском.

f320

(Раг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041818C1 |

| СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНОГО КИРПИЧА И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029662C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

| Устройство для формования фланца на конце трубы из термопластов | 1989 |

|

SU1729778A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2076041C1 |

| Роторный таблеточный пресс | 1974 |

|

SU512929A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020059C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| ПРЕСС БРИКЕТИРОВОЧНЫЙ | 2009 |

|

RU2421337C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

Изобретение относится к оборудованию для пищевой промышленности. Цель изобретения - повьшение надежности и распгарение номенклатуры формуемых продуктов за счет быстрой переналадки пресса на соответствующий режим прессования. Пресс содержит станину, вращающийся одноярусный стол с матрицами, размещенные в матрице пуансоны, связанные со штоками, на концах которых смонтированы ролики. При вращении стола ролики контактируют с. радиальным копиром, установленным в нижней части станины. В результате этого пуансоны приводятся в движение в соответствии с профилем радиального копира. Пресс содержит также загрузочный бункер и устройство для съема готового продукта. Пресс имеет съемные матрицы (цельные и перфорированные) , что позволяет настраивать его на процессы формования как сухих продуктов, так и с отжимом сока, секционную наборную конструкцию радиального копира, обеспечивающую возможность изменения его профиля и соответственно режима прессования, а также регулируемое устройство сталкивания готового продукта, выполняющее одновременно функцию контроля плотности брикета. 2 з.п. ф-лы, 7 ил. (О (Л bo ь го О) о: о

15

1

3S

9

А-А

го

Фиг.д

Фи2.5

Фиг. ц

Фиг.6

Редактор Э.Слиган

Составитель В.Гринберг

Техред Л.Сердюкова Корректор М.Пожо

Заказ 6341/13

Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.7

| Бачурская Л.Д., Гуляев В.Н | |||

| Пищевые концентраты | |||

| М.: Пшцзвая про- мьшшеннсть, 1976, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1987-12-30—Публикация

1986-04-17—Подача