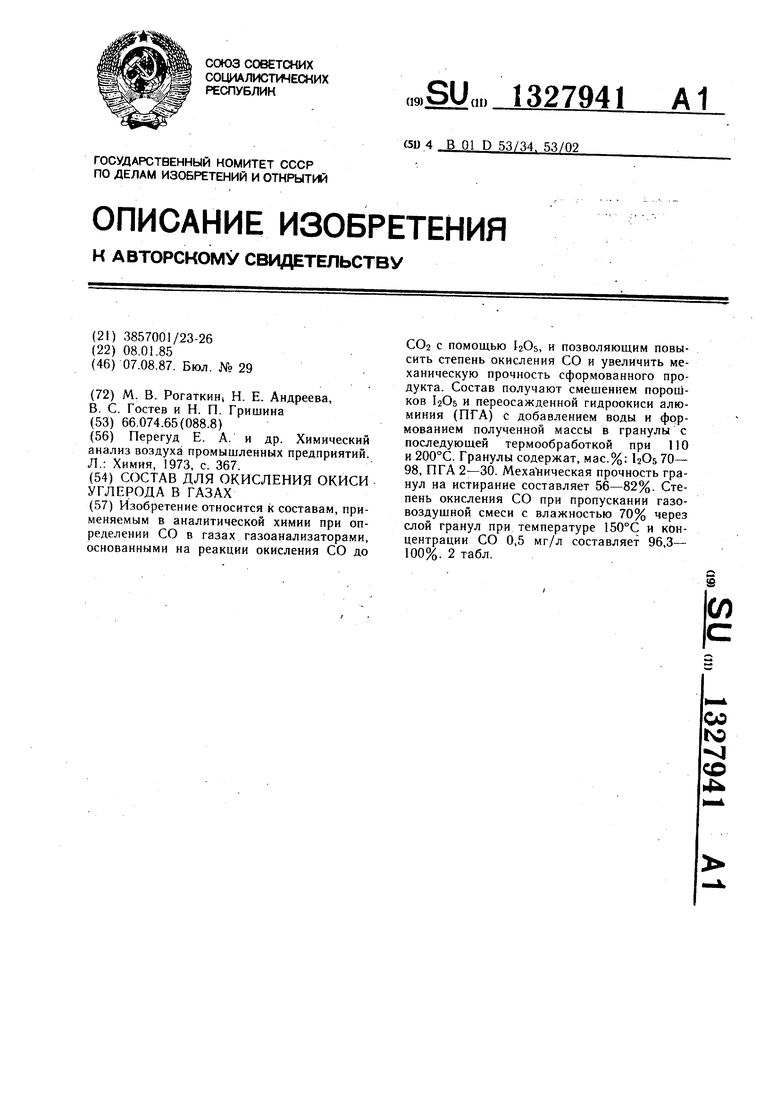

Изобретение относится к составам для окисления СО в газах и может найти применение в аналитической химии при определении СО и в газоаналитических приборах, основанных на реакции окисления СО до СОа..

Цель изобретения - повышение степени окисления СО и увеличение механической прочности сформованного продукта.

Состав получают следующим образом.

К просеянному через сито 0,1 мм порошку пятиокиси йода в качестве связующего добавляют порошок переосажденной гидроокиси алюминия (ПГА), для придания массе пластичности используют воду. Тш.а- тельно перемешанную массу формуют на шнек-прессе с диаметром фильеры 1,0- 1,5 мм, полученные гранулы термообрабаты- вают. Готовый продукт содержит, мас.%: иО.г70--98; ПГА 2-30.

Пример }. Состав, содержащий 95 мас.% ЬОб и 5 мас.% ПГА получают следующим образом. К 193,2 г просеянного через сито 0,1 мм порошка IgOs добавляют 11,6 г ПГА, порошки тщательно перемешивают, для придания смеси пластичности добавляют 29 мл воды, опять тщательно перемешивают и затем формуют на шнек-прессе с .диаметром .фильеры 1,5 мм. Полученные гранулы термообрабатывают сначала при 110°С в течение 4-х ч, а затем при 200 PC в течение 4-х ч.

Газовоздушную смесь влажностью 70% с начальной конценграцией СО, равной 0,5 мг/л, пропускают через слой 5 см состава при температуре 150°С, ра.сход газовоздушного потока 100 см /мин, степень окисления СО через 90 мин при 150°С составила 98,2%.

Пример 2. Состав получают следующим образом. К 162,8 г просеянного через сито 0,1 мм порошка ЬОб добавляют 46,2 г ПГА, порошки тщательно перемешивают, для придания смеси пластичности доба)ляют 32 мл воды, снова тщательно перемешивают и затем формуют на шнек-прессе с диаметром фильеры 1,5 мм. Полученные гранулы подвергают термообработке сначала при 110°С в течение 4-х ч, а затем при 200°С в течение 4-х ч. Расчетное содержание компонентов в готовых гранулах: bOs - 80 мас.%, ПГА 20 мас.%.

Газовоздушную смесь с влажностью 70% с начальной концентрацией СО, равной 0,5 мг/л, пропускают через слой преобразователя 5 см при 150°С, расход, - 100 . Степень окисления СО через 90 мин при 150°С 100%.

Пример 3. Состав получают следующим образом. К. 152,5 г просеянного через сито 0,1 мм порошка I iOs добавляют 51,1 г ПГА,

порошки тп ательно перемешивают, для придания смеси пластичности добавляют 36 мл воды, снова тщательно перемешивают и уз- тем формуют на шнек-прессе с диаметром фильеры 21,5 мм. Полученные гранулы термообрабатывают сначала при 110°С в течение 4-х ч, а затем при 200°С в течение 4-х ч.

Полученные гранулы имеют следующий состав: bOs 75 мас.%; ПГА 25 мас.%.

Испытания полученного состава проводят при влаАност1 газовоздущной смеси 70%, начальной концентрации СО 0,5 мг/л, высоте слоя преобразователя 5 см, температуре 150°С, общем расходе 100 . Степень окисления СО через 90 мни при

150°С 99%.

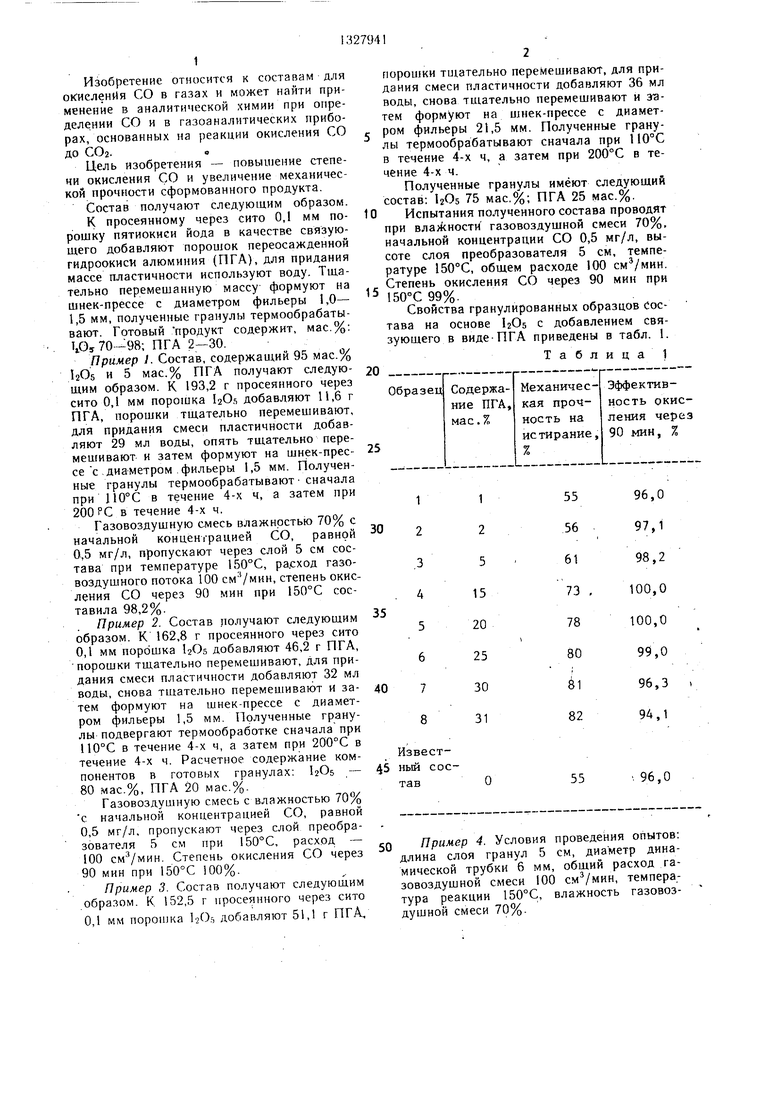

Свойства гранулированных образцов Состава на основе bOs с добавлением связующего в виде-ПГА приведены в табл. 1.

Таблица 1

1 2 ,3 4 5 6 7 8

1 2

5 15

20 25 30 31

звест- ный состав

55 56

61 73 78

80 il 82

55

96,0

97,1

98,2

100,0

100,0

99,0

96,3

94,1

96,0

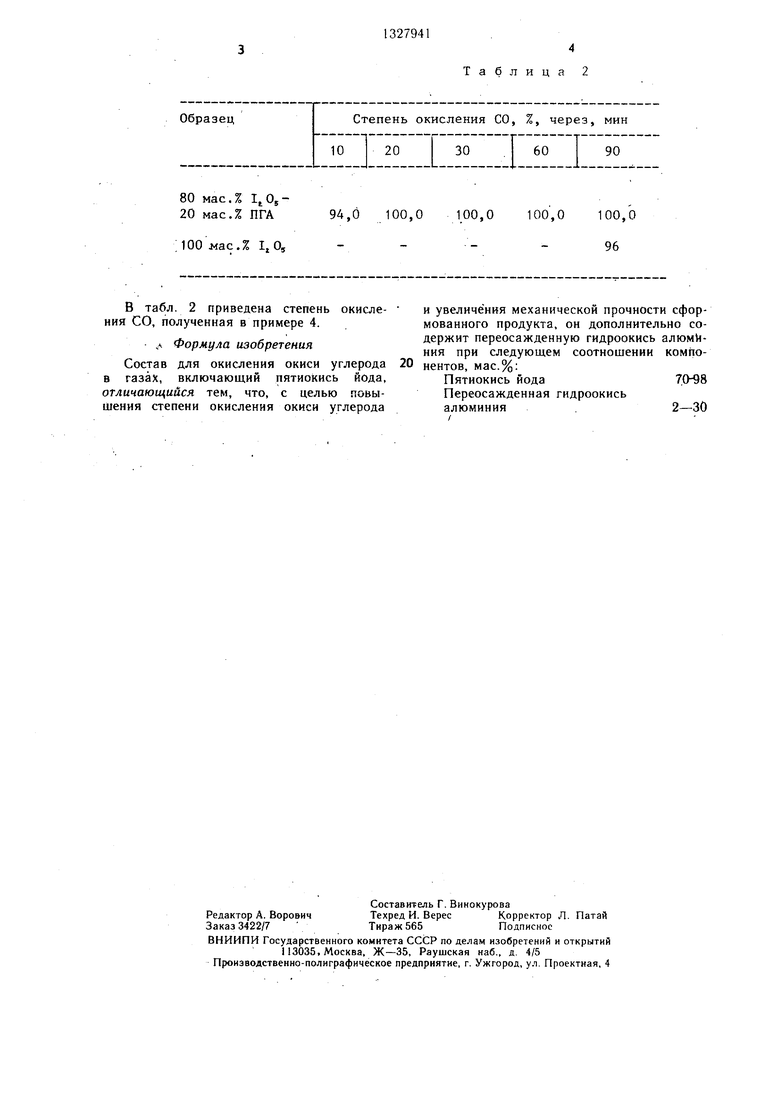

50 Пример 4. Условия проведения опытов: длина слоя гранул 5 см, диаметр динамической трубки 6 мм, общий расход газовоздушной смеси 100 CMVwHH, температура реакции 150°С., влажность газовоздушной смеси 70%.

94,0 100,0 100,0 100,0 100,0 ----96

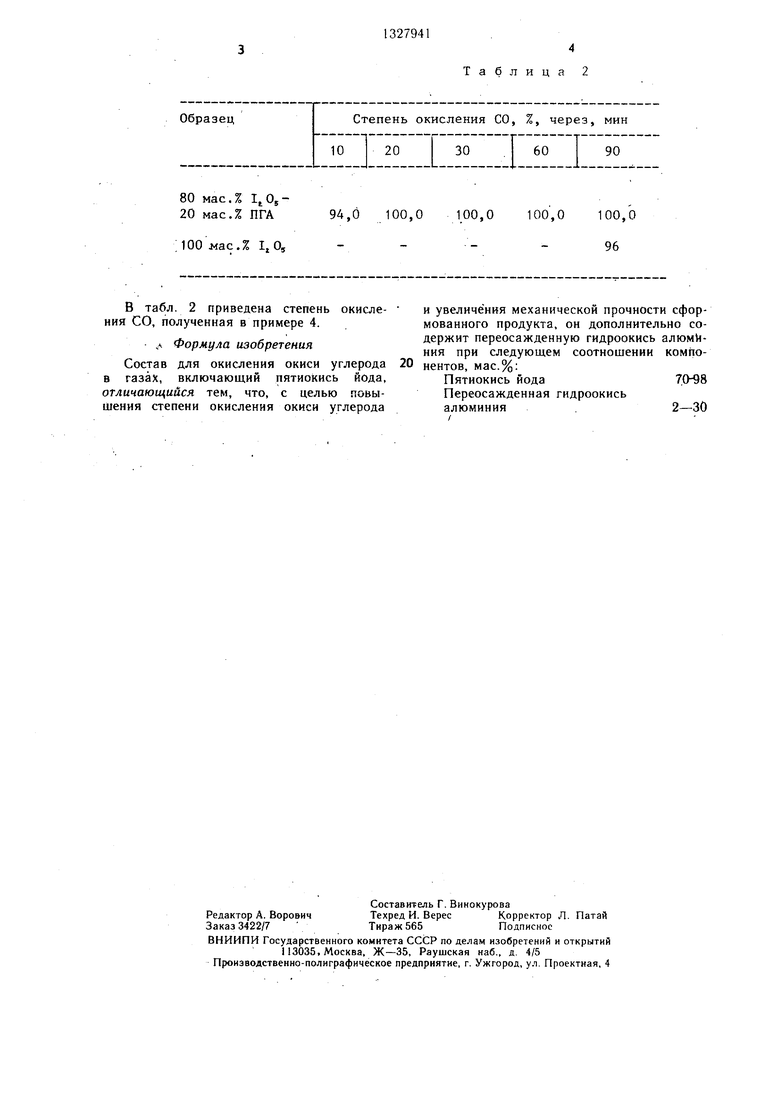

В табл. 2 приведена степень окисления СО, полученная в примере 4.

.- Формула изобретения

Состав для окисления окиси углерода в газах, включающий пятиокись йода, отличающийся тем, что, с целью повышения степени окисления окиси углерода

Таблица 2

и увеличения механической прочности сформованного продукта, он дополнительно содержит переосажденную гидроокись алюминия при следующем соотнощенин компо- нентов, мас.%:

Пятиокись йода70-98

Переосажденная гидроокись

алюминия2-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1994 |

|

RU2064834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1993 |

|

RU2054322C1 |

| Катализатор для очистки газов от окиси углерода | 1980 |

|

SU986482A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ ОКИСЛЕНИЯ ЭТИЛЕНА | 1992 |

|

SU1833565A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1994 |

|

RU2080176C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| Способ получения формованного катализатора окисления этанола в ацетон | 2023 |

|

RU2811234C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩЕГО ГАЗА | 1993 |

|

RU2084282C1 |

Изобретение относится к составам, применяемым в аналитической химии при определении СО в газах газоанализаторами, основанными на реакции окисления СО до СО2 с помощью kOs, и позволяющим повысить степень окисления СО и увеличить механическую прочность сформованного продукта. Состав получают смешением порошков ЬОз и переосажденной гидроокиси алюминия (ПГА) с добавлением воды и формованием полученной массы в гранулы с последующей термообработкой при 110 и 200°С. Гранулы содержат, мас.%; bOs 70- 98, ПГА 2-30. Меха ническая прочность гранул на истирание составляет 56-82%. Степень окисления СО при пропускании газовоздушной смеси с влажностью 70% через слой гранул при температуре 150°С и концентрации СО 0,5 мг/л составляет 96,3- 100%. 2 табл. с со to

| Перегуд Е | |||

| А | |||

| и др | |||

| Химический анализ воздуха промышленных предприятий | |||

| Л.: Химия, 1973, с | |||

| Способ отковки в штампах заготовок для спиральных сверл | 1921 |

|

SU367A1 |

Авторы

Даты

1987-08-07—Публикация

1985-01-08—Подача