Изобретение относится к химической промышленности, к технологии получения поглотителей на основе оксидов цинка, предназначенных для очистки газов от соединений серы.

Целью изобретения является удешевление при сохранении высокой сероемкости поглотителя.

Пример 1. 100 г сухих отходов производства гидросульфита натрия, содержап 1,их, мае. %: ZnO 87,0, неустойчивые сернистые соединения 0,6 (здесь и далее в пересчете на S), нелетучие примеси, остальное, смешивают с 0,8 г оксида алюминия и с 1,0 г оксида магния, содержащего 55 мас.°/о Mg.

в том числе с серой, дано из расчета на элементарный кальций), примеси остальное. Сероемкость 31,0%, SO не выделяется.

Пример 5. В отличие от примера 1, сырье 5 состава, мас.%: ZnO 83,0, сернистые соединения 3,3, примеси остальное, смешивают с 4,3 г гидроксида алюминия и с 5 г гидро- ксида кальция, содержащего 54,0 мас.°/о Са. Получают 106, 3 г поглотителя состава, мас.о/о: ZnO 78,7; AUO 2,7; Са 2,5; примеси остальное. Сероемкость 30,3%, SOz не выделяется.

10

Пример 6. В отличие от примера I, сырье состава, мас.%: ZnO 81,5, сернистые соеПолученную смесь обрабатывают водным динения 5,8, примеси остальное, смешива- раствором (256 г) аммиака (120 г/л) и ди-ют с 2 г оксида алюминия и с 10 г оксида

кальция, содержащего 71 мас.% Са. Получают 109,1 г поглотителя состава, мас.%: ZnO 75,0; 1,8; Са 6,5; примеси остальное. Сероемкость 29,9%, SOj не выделя- 20 ется.

Пример 7. В отличие от примера 1, сырье состава, мас.%: ZnO 82,8, сернистые соединения 0,7, примеси остальное, смешивают с 4,3 г гидроксида алюминия и с 1,0 г CS, при 400 С определяют сероемкость го-доломита, содержащего 25 мас.% Mg и

тового образца. Она .равна 31,7 мас.%.35 мас.% Са. Получают 103,3 г поглотителя

состава, мас.%: ZnO 80,3; АЬОз 2,7; Mg 0,2; Са 0,3; примеси остальное. Сероемкость 30,4 мас.%, 5Ог не выделяется.

Пример 8. В отличие от примера 1, сырье летучие сернистые соединения (в пересчете 30 состава, мас.%: ZnO 82,8, сернистые соеди- на элементарную серу) - сульфиты и ти-, 4,0, -примеси остальное, смешивают

осульфаты 0,6-6,0, примеси, включающие ,д алюминия и с 5 г доломита,

сульфаты, сульфиды, гипосульфиты метал-содержащего 25 мас.% Mg и 35 мас.% Са.

лов остальное.Получают 104,3 г поглотителя состава,

Пример 2. Способ осуществляют анало- о/. ZnO 79,5; А1,Оз 1,3; Mg 1,1; Са 1,6;

гично примеру 1, но исходное сырье содер- 35 примеси остальное. Сероемкость 30,2%,л-ыт лляп и/„- /п( ) X .-1 грпнигтыр гпрпин -о

оксида углерода (95 г/л) при 40-50°С в течение 3 ч. Затем массу сушат при 100°С и прокаливают при 360-400°С. Получают

103,3 г поглотителя состава, мас.%: ZnO

84,4, А1гС 0,8, Mg 0,5 (здесь и далее количество соединений магния, в том числе с серой, дано из расчета на элементарный магний) примеси остальное. По методу с

Выделение диоксида серы при нагревании образца до 400°С не происходит.

Отходы гидросульфитного производства содержат, мас.%: оксид цинка не менее 81,

жит, мас.°/о: ZnO 81,5, сернистые соедине ния 3,2, примеси остальное, и его смешивают с 3,7 г гидроксида алюминия и с 5 г гидроксида магния, содержащего 41 мас.% Mg.

SOz не выделяется.

Пример 9. В отличие от примера 1, сырье состава, мас.%: ZnO 83,0, сернистые соеди , ,нения 6,0, примеси остальное, смешивают

Получают 105,1 г поглотителя состава Q с 5,6 г гидроксида алюминия и с 10 г доло- :.%: ZnO 77Д AUO, 2,3,,2,приме-.„ содержащего 110,5 г поглотителя состава, мас.%: tZnO 74,7; AU Oj 4 Mg 2,2, Са 3,1, примеси остальное. Сероемкость 30,0%, 5Ог не выделяется.

мае

си остальное. Сероемкость 30,0%. Диоксид

серы при 400°С не выделяется.

Пример 3. Способ осуществляют аналогично примеру 1, но сырье содержит, мас.%: ZnO 83, сернистые соединения 6, примеси остальное, и его смешивают с 4,0 г оксида алюминия и с 10 г оксида магния, содержащего 55 мас.% Mg. Получают 109,5 г поглотителя состава, мас.%: ZnO 75,5; 3,6; Mg 5,0; примеси остальное. Сероемкость 29, SO не выделяется.

Пример 4. В отличие от примера 1, сырье состава, мас.%: ZnO 87, сернистые соединения, 0,7, примеси остальное, смешивают с 3 г оксида алюминия и с 1 г оксида кальция, содержащего 71 мае. % Са.

45

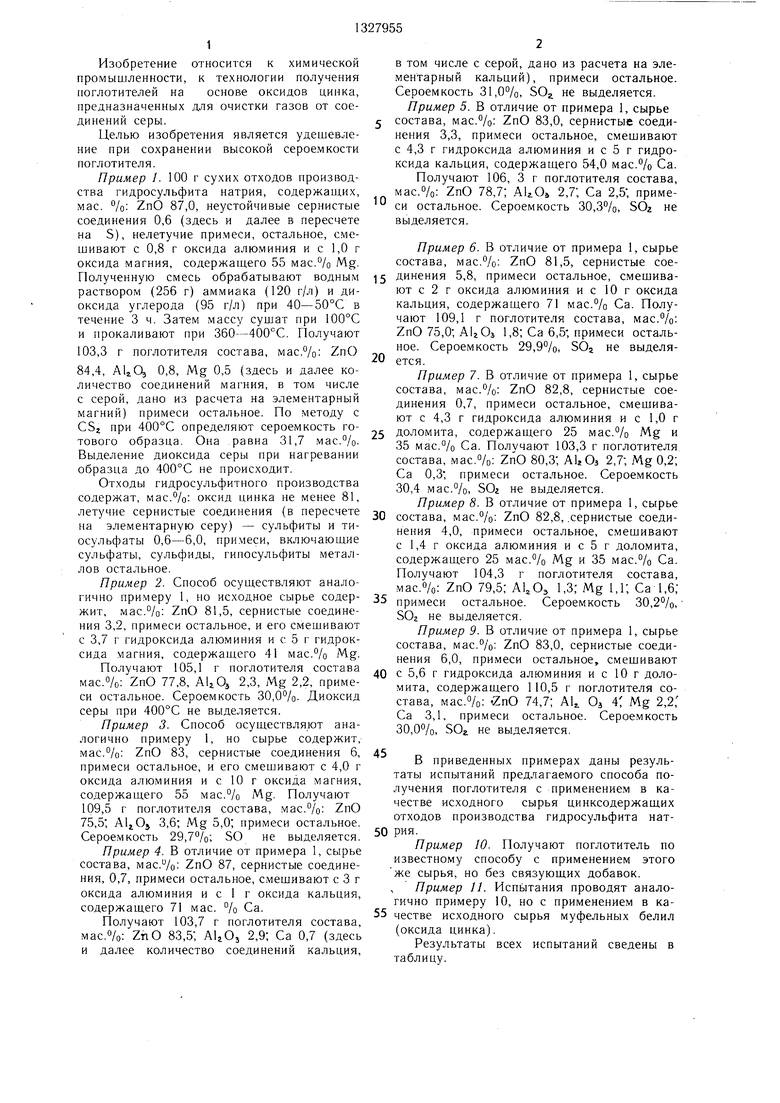

В приведенных примерах даны результаты испытаний предлагаемого способа получения поглотителя с применением в качестве исходного сырья цинксодержащих отходов производства гидросульфита нат50 рия.

Пример 10. Получают поглотитель по известному способу с применением этого же сырья, но без связующих добавок.

Пример 11. Испь1тания проводят аналогично примеру 10, но с применением в касил с1ще1и ; i глас, /о .ее- . ..

Получают 103,7 г поглотителя состава, исходного сырья муфельных белил мас.%: ZnO 83,5; AUO, 2,9; Са 0,7 (здесь (оксида цинка).

Результаты всех испытании сведены в таблицу.

и далее количество соединении кальция.

в том числе с серой, дано из расчета на элементарный кальций), примеси остальное. Сероемкость 31,0%, SO не выделяется.

Пример 5. В отличие от примера 1, сырье состава, мас.%: ZnO 83,0, сернистые соединения 3,3, примеси остальное, смешивают с 4,3 г гидроксида алюминия и с 5 г гидро- ксида кальция, содержащего 54,0 мас.°/о Са. Получают 106, 3 г поглотителя состава, мас.о/о: ZnO 78,7; AUO 2,7; Са 2,5; примеси остальное. Сероемкость 30,3%, SOz не выделяется.

примеси остальное.

о

SOz не выделяется.

45

В приведенных примерах даны результаты испытаний предлагаемого способа получения поглотителя с применением в качестве исходного сырья цинксодержащих отходов производства гидросульфита нат50 рия.

Пример 10. Получают поглотитель по известному способу с применением этого же сырья, но без связующих добавок.

Пример 11. Испь1тания проводят аналогично примеру 10, но с применением в каее- . ..

исходного сырья муфельных белил (оксида цинка).

Предлагаемый

Из сопоставительного анализа данных следует, что все полученные образцы поглотителей имеют высокий примерно одинаковый основной показатель - сероемкость, образцы, приготовленные предлагаемым способом с применением цинксодержаших отходов, при нагреве до 400°С не выделяют диоксида серы (примеры 1-9). Образец, приготовленный по известному способу

с применением такого же сырья при нагреве до 400°С выделяет диоксид серы (пример 10). Образец, приготовленный по известному способу на основе муфельных белил (оксида цинка) при нагреве до 400°С диоксид серы не выделяет (пример 11).

Изобретение позволяет использовать недефицитное сырье - отходы производ1327955

56

ства и существенно снизить себестоимостьным раствором аммиака и диоксида углецелевого продукта.рода, сушку и прокаливание, отличающийся тем, что, с целью удешевления при сохранении высокой сероемкости поглотителя,

Формула изобретенияв качестве цинксодержаш,его сырья используют отход производства гидросульфита

Способ получения поглотителя для очист-натрия, содержащий не менее 81 мас.%

ки газов от соединений серы, включающийоксида цинка и на стадии смешения вводят

смешение цинксодержащего сырья с сое-1-О мае. ч. соединения кальция и/или магдинением алюминия, обработку смеси вод-ния на 100 мае.ч. отхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2225757C1 |

| Способ получения сорбента для очистки газов от сернистых соединений | 1988 |

|

SU1510914A1 |

| Катализатор для очистки газов от соединений серы | 1981 |

|

SU959821A1 |

| Способ приготовления поглотителядля ОчиСТКи гАзОВ OT СЕРНиСТыХСОЕдиНЕНий | 1978 |

|

SU797741A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2021 |

|

RU2772597C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТОГО СОЕДИНЕНИЯ | 1999 |

|

RU2142335C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2673533C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

Изобретение относится к способам получения поглотителя на основе оксида цинка с использованием в качестве исходного сырья цинксодержащих отходов производства гидросульфита натрия и позволяет удеи1е- вить процесс. 100 мае.ч. отходов, содержащих не менее 81 мас.% оксида цинка и 0,6-6,0 мае. % ( в пересчете на эле.ментар- ную серу) сернистых соединений, смешивают с 0,8-5,6 мае.ч. оксида или гидроксида алюминия и 1 -10 мае.ч. соединения, содержащего магний и/или кальций. Смесь обрабатывают 3 ч при 40-50°С водным раствором аммиака (120 г/л) и диоксида углерода (95 г/л), сушат при 100-120°С и прокаливают при 360-400°С. В результате получают поглотитель с сероемкостью по сероуглероду 29,7-31,7 мас.°/о, не выделяющий при прокаливании и эксплуатации летучих соединений серы вследствие связывания последней в устойчивые соединения. 1 табл. «о (Л со 1чЭ СО ел ел

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ | 0 |

|

SU308976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU339144A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения поглотителя для очистки газов от соединений серы | 1983 |

|

SU1152651A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1985-11-01—Подача