Изобретение отио.сится к станкостроению и может быть использовано в направляющих узлов с прямолинейным перемещением.

Целью изобретения является повышение ло;1говечности наирав-ляющих за счет увеличения числа возможных регулировок зазора без дополнительной обработки.

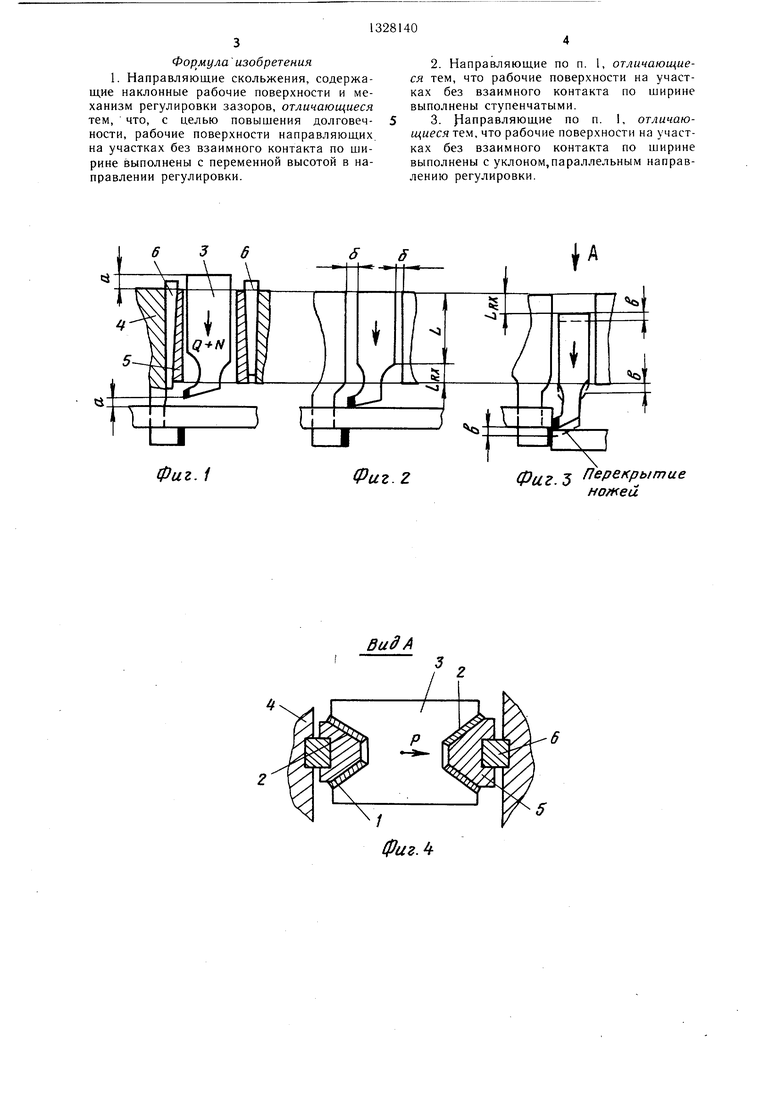

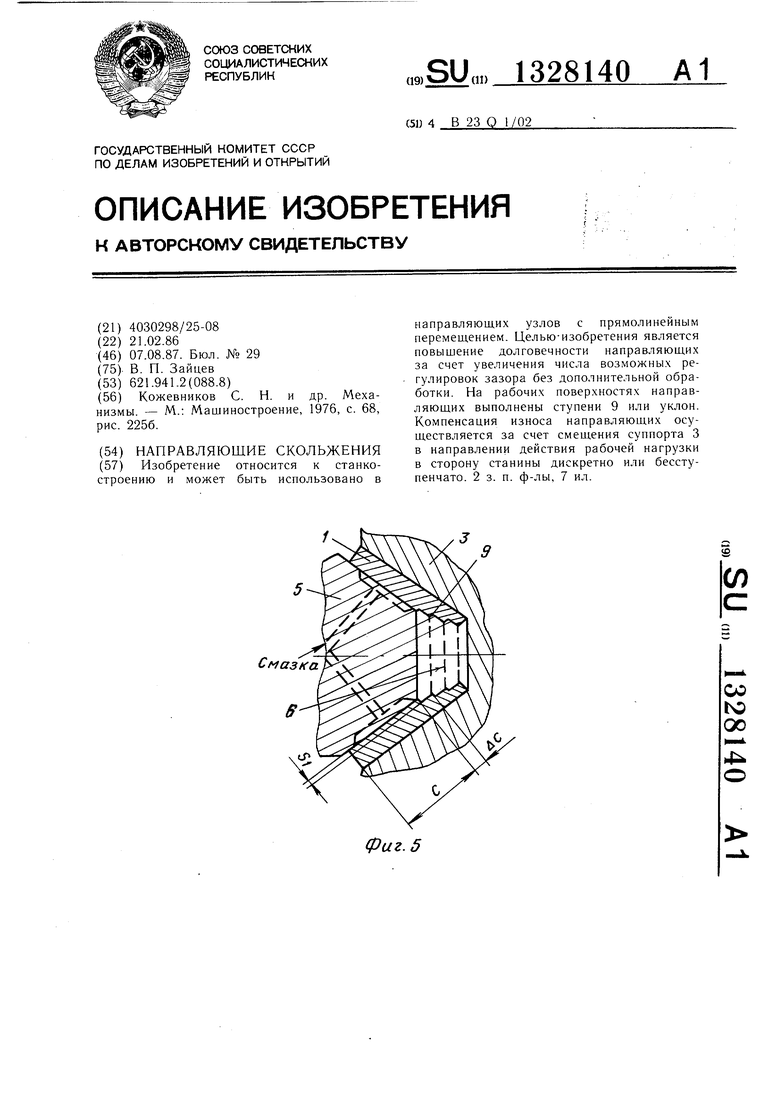

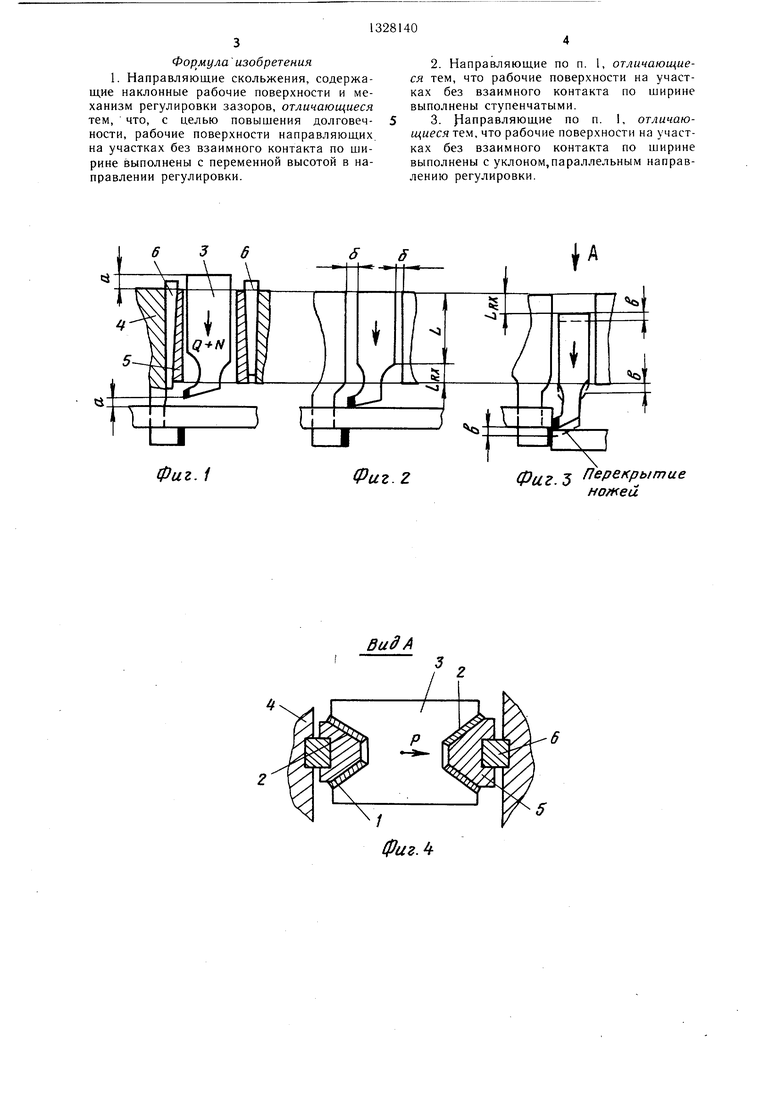

На фиг. 1-3 показаны три последовательных положения суппорта ножниц; на фиг. 4 - вид А на фиг. 3 (конструкция направляющих ножниц); на фиг. 5 - конструкция направляющих со ступенчатой поверхностью; на фиг. 6 - то же, с уклоном на рабочей поверхности; на фиг. 7 - то же, пример использования.

Направляющие скольжения состоят из

верхностями бруса 5. Уменьшение площади контакта на величины сначала а, а потом в не ухудщают работу направляющих, так как общая площадь контакта уменьшается не более 15-20%, а нагрузки, действующие при

5 холостом ходе, меньше рабочих. За счет того, что полная площадь контакта поверхностей 1 и 2 обеспечивается только в момент рабочего хода (на длине Lp-x.-|-L) при действии максимальной силы Р, износ

10 поверхностей происходит также только от этой нагрузки, а следовательно, равномерно по всей длине. Для уменьшения трения через отверстие 7 в планке 1 подают смазку (или через каналы в неподвижном брусе 5) в канавки 8 на поопорных поверхностей 1 и 2 соответствен- 15 верхности скольжения. Но в процессе рано суппорта 3 и станины 4. Поверхностиботы от нагрузок все равно происходит

износ и зазор 6 в направляющих увеличивается. Для компенсации износа и

и 2 образуют V-образный профиль. Поверхность 1 выполнена в виде сменных антифрикционных (бронзовых) 1ластин, а

поверхность 2 образована с помощью бру- руют клином 6. При этом брус 5 отодви- са 5 трапецеидального сечения. В пазу ста-гается от станины в сторону суппорта по

НИНЫ 4 и в клиновом пазу бруса 5 установлен регулировочный клин 6. Планка 1 скольжения выполнена с отверстием 7 и поперечными канавками 8 для подвода смазки. На поверхностях 1 и 2 выполнены 25 регулировочные 525з и т. д. В исходном по- соответственно ступени 9 и уклон 10.ложении ширина контакта С поверхностей

равна расчетной и в дальнейшем не увеличивается или незначительно возрастает после приработки поверхностей 1 и 2 (фиг. 5, следующее положение при регулировке по- 30 казано пунктиром). Длина Л С ступени 9 зависит от толщины допускаемого изуменьшения зазора направляющие регулиэтом брус 5 отод сторону суппорта мере регулировок от исходного положения до конечного положения Б (фиг. 5). Первичный износ является минимальным по величине, приработочным Si, а последующие -

Работа направляющих показана в наиболее характерных случаях их использования: при вертикальном перемещении суппорта по станине ножниц для порезки горячего металла больщого сечения (фиг. 1-5) и при горизонтальном перемещении суппорта шлифовального станка (фиг. 6, 7). В исходном состоянии на ножницах при проходе металла между ножами суппорт 3

носа S и угла 2а при верщине профиля V-образных направляющих. Если канавки 8 выполнены на поверхности бруса 5, то износ, планок 1 может идти до полного находится в верхнем положении в на- 35 истирания (фиг. 5). В другом случае (фиг. 6) правляющих станины 4 (фиг. 1). При этомизнос S ограничен глубиной канавки 8.

В другом случае применения направляющих выход планок суппорта 3 из контакта с направляющими станины 4 (фиг. 7)

над металлом суппорт имеет зазор а, а верхний конец направляющих суппорта при этом выступает за пределы направляющих станины, т. е. поверхность (плас-на величину I в моменты снятия нагрузтины) 1 направляющих на длине а свер-ки Р (т. е. при холостых движениях

ху не ко ггактируют с направляюц ими 2под действием только веса Q) обеспечивает равномерный износ аналогично выщеопи- санному. В этом случае под действием

сил, совпадающих с направлением регустанины. При ходе вниз с усилием Q, равным весу суппорта, указанный исходный зазор а полностью выбирается во время

холостого хода и ножи касаются металладБ лировки (в вертикальной плоскости), компен(фиг. 2). При этом поверхности 1 и 2 на-сация износа происходит автоматически,

правляющих касаются всей своей площадьюНо при этом происходит опускание суппори в дальнейшем в течение всего резата. Возврат суппорта в исходное состояметалла под действием силы механизмание осуществляется клином 6. В отличии

вся длина направляющих воспринимает дав-от этого варианта ступенчатое регулироваление от распорного усилия Р в ножах.50 ние допускает только дискретное регулироДлина рабочего хода Lp.x. суппорта равнавание и после того как ступень изновысоте перерезаемого металла (фиг. 3). Пос-сится. Бесступенчатая регулировка происхоле разрезания суппорт продолжает двигать-дит перемещением суппорта в сторону стася без нагрузки (холостой ход) вниз донины под действием веса на максимально

образования перекрытия ножей и гаранти-допустимую величину d. Уклон 10 под угрованной порезки металла (фиг. 3). При этом55 лом ос к поверхности 1 не создает по

величина перекрытия ножей равна в. Намере износа уступов, препятствующих переэту же величину пла нки 1 суппорта вы-мещению суппорта при компенсации изходят из контакта с направляющими по-носа.

верхностями бруса 5. Уменьшение площади контакта на величины сначала а, а потом в не ухудщают работу направляющих, так как общая площадь контакта уменьшается не более 15-20%, а нагрузки, действующие при

холостом ходе, меньше рабочих. За счет того, что полная площадь контакта поверхностей 1 и 2 обеспечивается только в момент рабочего хода (на длине Lp-x.-|-L) при действии максимальной силы Р, износ

поверхностей происходит также только от этой нагрузки, а следовательно, равномерно по всей длине. Для уменьшения трения через отверстие 7 в планке 1 подают смазку (или через каналы в неподвижном брусе 5) в канавки 8 на поверхности скольжения. Но в процессе работы от нагрузок все равно происходит

руют клином 6. При этом брус 5 отодви- гается от станины в сторону суппорта по

регулировочные 525з и т. д. В исходном по- ложении ширина контакта С поверхностей

уменьшения зазора направляющие регулиэтом брус 5 отод сторону суппорта мере регулировок от исходного положения до конечного положения Б (фиг. 5). Первичный износ является минимальным по величине, приработочным Si, а последующие -

сил, совпадающих с направлением регулировки (в вертикальной плоскости), компенФормула изобретения 1. Направляющие скольжения, содержащие наклонные рабочие поверхности и механизм регулировки зазоров, отличающиеся тем, что, с целью повышения долговечности, рабочие поверхности направляющих, на участках без взаимного контакта по ширине выполнены с переменной высотой в направлении регулировки.

2.Направляющие по п. 1, отличающиеся тем, что рабочие поверхности на участках без взаимного контакта по ширине выполнены ступенчатыми.

3.{Направляющие по п. 1, отличающиеся тем, что рабочие поверхности на участках без взаимного контакта по ширине выполнены с уклоном,параллельным направлению регулировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированные ножницы | 1980 |

|

SU979032A1 |

| Ножницы длля резки листового проката | 1983 |

|

SU1274861A1 |

| КРОМКОКРОШИТЕЛЬНЫЕ НОЖНИЦЫ | 2000 |

|

RU2185937C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1995 |

|

RU2102200C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2056982C1 |

| Ножницы для резки проката | 1976 |

|

SU745604A1 |

| Ножницы для резки толстолистового проката | 1977 |

|

SU725823A1 |

| Проводка дисковых ножниц для отвода обрезанной кромки | 1979 |

|

SU856687A1 |

| Гидравлические ножницы для резки листового материала | 1976 |

|

SU632504A1 |

| Дисковые двухпарные ножницы | 1983 |

|

SU1138264A1 |

Изобретение относится к станкостроению и может быть использовано в направляющих узлов с прямолинейным перемещением. Целью-изобретения является повышение долговечности направляющих за счет увеличения числа возможны.х регулировок зазора без дополнительной обработки. На рабочих поверхностях направляющих выполнены ступени 9 или уклон. Компенсация износа направляющих осуществляется за счет смещения суппорта 3 в направлении действия рабочей нагрузки в сторону станины дискретно или бесступенчато. 2 3. п. ф-лы, 7 ил. (Л СО ьо СХ) фиг. 5

Фиг. 1

Фиг. г

Фиг 5 Перекрытие HOfKeu

ВидА

ФигЛ

iO

Смазка

Фиг. 6

Рабочий xod+L

е

1

р+а

X

Фиг. 7

| Кожевников С | |||

| Н | |||

| и др | |||

| Механизмы | |||

| - М.: Машиностроение, 1976, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Турбина | 1925 |

|

SU2256A1 |

Авторы

Даты

1987-08-07—Публикация

1986-02-21—Подача