Изобретение относится к станк(к:трое 1ию и может быть использовано для автоматического контроля линейных размеров деталей или режущих инструментов (сверла, фрезы, развертки, насадной инструмент и др.) с нрерывистыми поверхностями в процессе их обработки на наружно- и внутри- шлифовальных танках.

Целью, изобретения является расширение технологических возможностей за счет обеспечения контроля линейных размеров деталей с гладкими и прерывистыми поверхностями в процессе их обработки как при прямом, так и при обратном движении измерительного стержня.

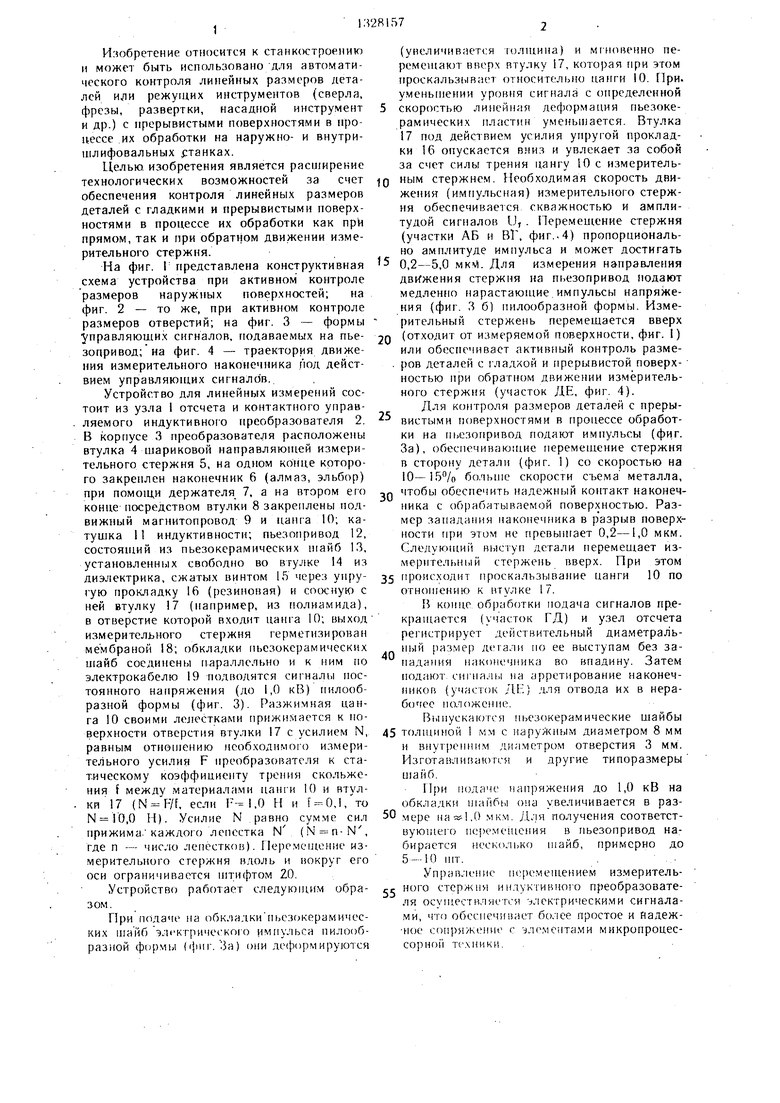

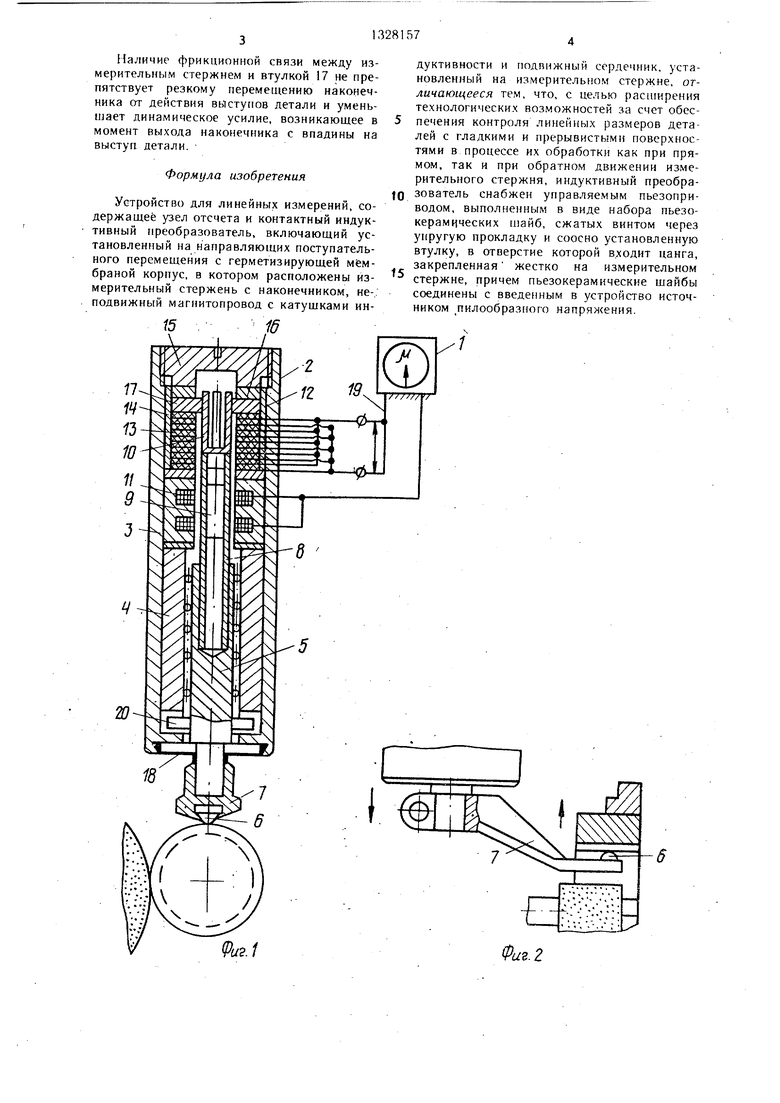

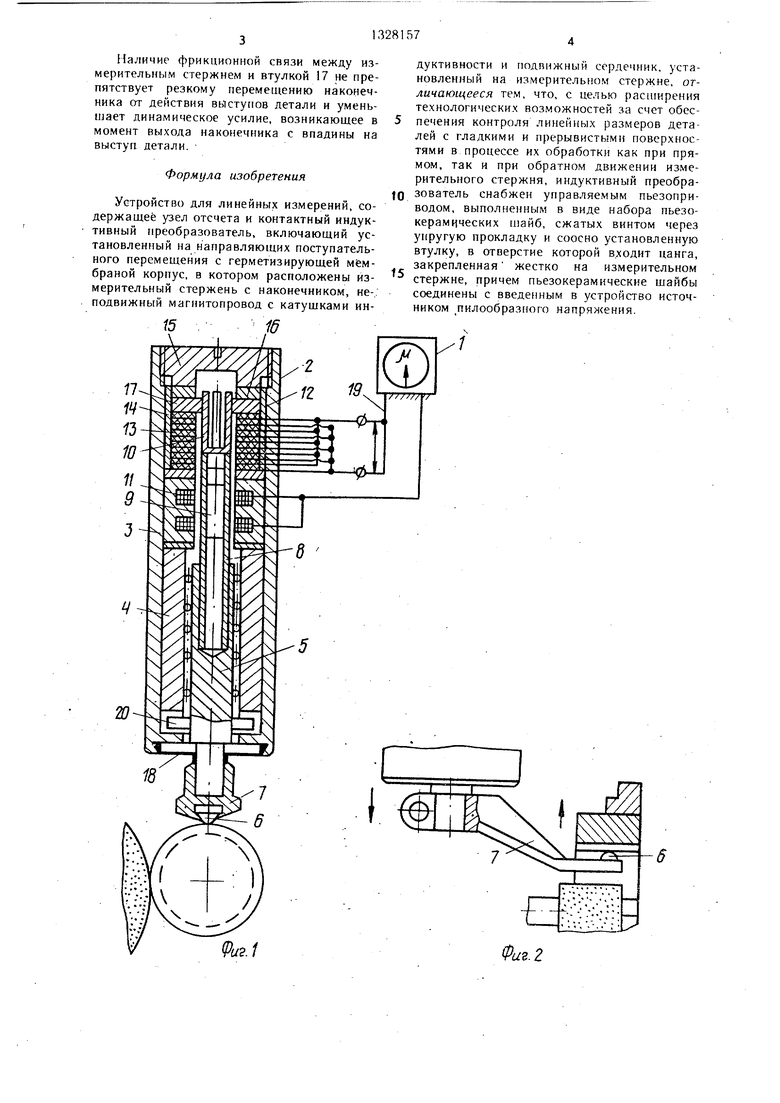

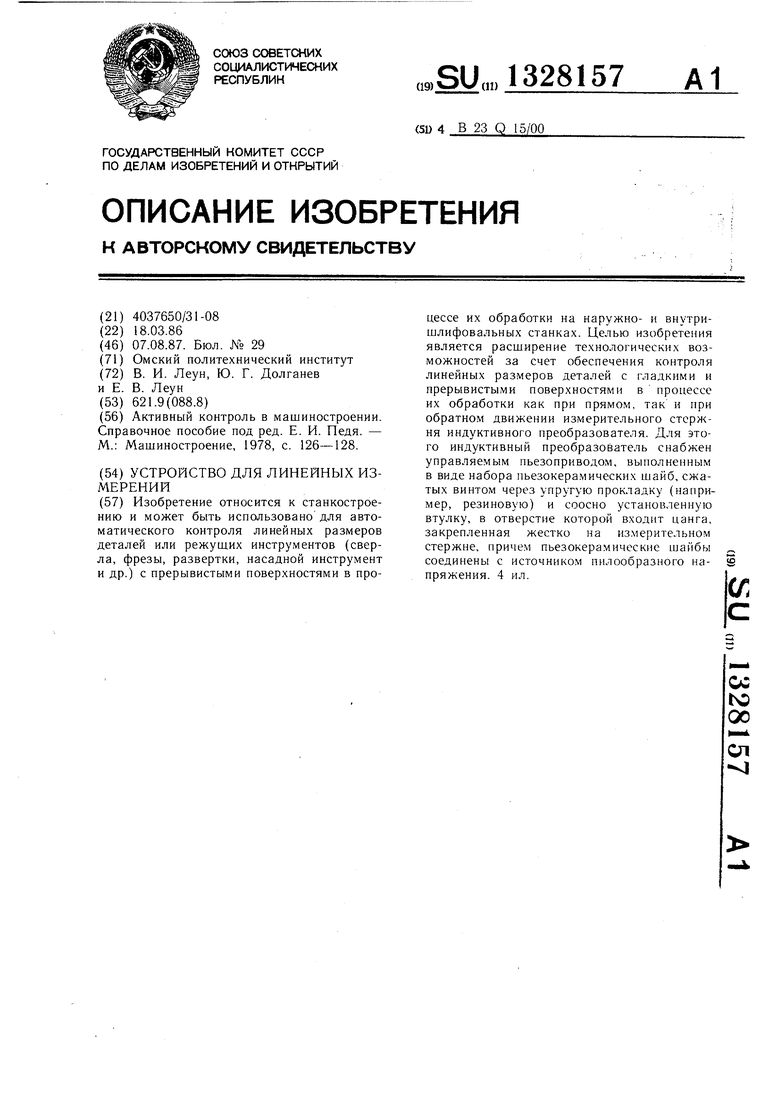

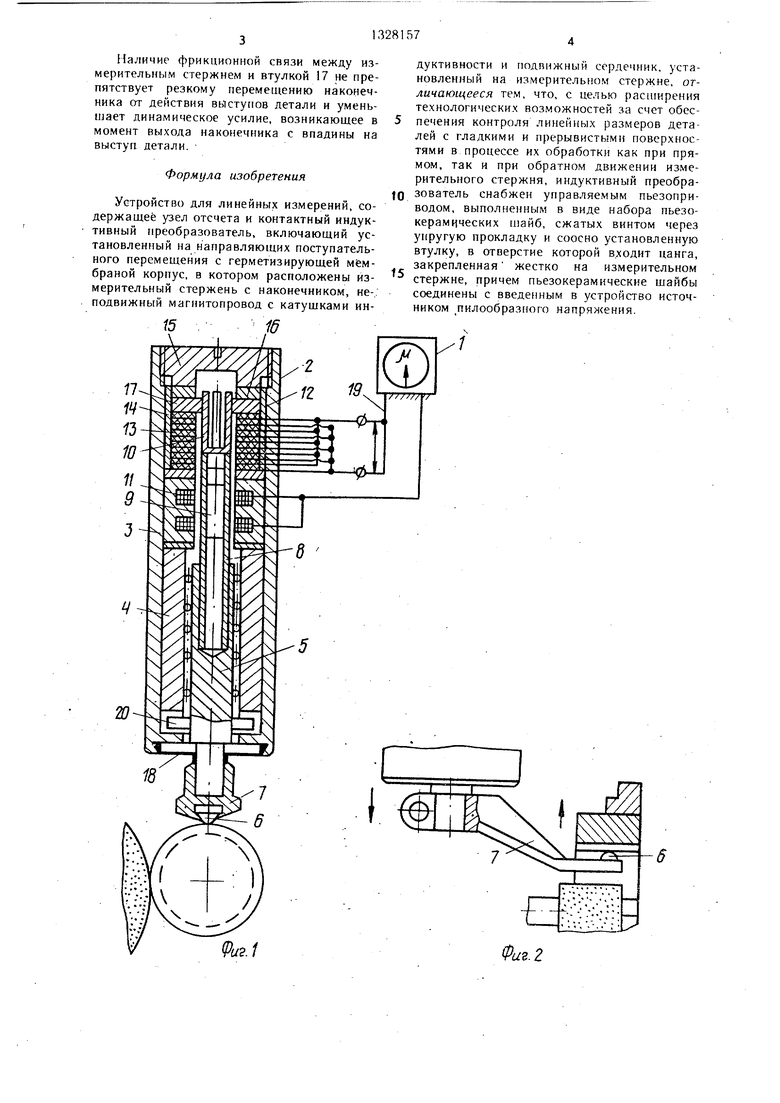

На фиг. Г представлена конструктивная схема устройства при активном контроле размеров наружных поверхностей; на фиг. 2 - то же, при активном контроле размеров отверстий; на фиг. 3 - формы управляющих сигналов, подаваемых на пье- зопривод; на фиг. 4 - траектория движения измерительного наконечника Гюд действием управляюпхих сигнаЛ(Зв.

Устройство для линейных измерений состоит из узла 1 отсчета и контактного управляемого индуктивного преобразователя 2. В корпусе 3 преобразователя расположе)1ы втулка 4 шариковой направляюп1ей измерительного стержня 5, на одном конце которого закреплен наконечник 6 (алмаз, эльбор) при помощи держателя 7, а на втором его конце посредством втулки 8 закреплены подвижный магнитопровод 9 и цанга 10; катушка 11 индуктивности; пьезопривод 12, состоящий из пьезокерамических шайб 13, установленных свободно во втулке 14 из диэлектрика, сжатых винтом 15 через упругую прокладку 16 (резиновая) и соскную с ней втулку 17 (например, из полиамида), в отверстие которой входит цанга 10; выход измерительного стержня герметизирован мембраной 18; обкладки пьезокерамических шайб соединены параллельно и к мим по электрокабелю 19 подводятся сигналы постоянного напряжения (до 1,0 кВ) пилообразной формы (фиг. 3). Разжимная цанга 10 своими лелостками прижимается к поверхности отверстия втулки 17 с усилием N, равным отношению необходимого измерительного усилия F преобразователя к статическому коэффициенту т)ения скольжения { между материалами цан1 и 10 и втулки 17 (N F/f, если Р- 1,0 Н и f -- 0,1, то N 10,0 Н). Усилие N .равно сумме сил прижима. каждого лепестка N (N n-N , где л - чис. ю лепестков). Перемсчление измерительного стержня вдоль и вокруг его оси ограничивается Н1тифтом 20.

Устройство работает следуюпигм образом.

При подаче на обкладки пьезокерамичес- ких шайб эл1 ктрическо| о импульса пи. юоб- разиой формы (фи1 . За) они деформируются

(увеличивается толщина) и мгновенно перемешают впер.х пту. жу 17, которая гфи .этом проскальзывает относительно цанги 10. При. уменьп1ении уровня сигр1ала с определенной

скоростью линейная деформация пьезокерамических пластин уменьп)ается. Втулка 17 под действием усилия упругой прокладки 16 опускается и увлекает за собой за счет силы трения цангу 10 с измерительным стержнем. Необходимая скорость движения (импyльct aя) измерительного стержня обеспечивается скважностью и амплитудой сигналов и, . Перемещение стержня (участки АБ и ВГ, фиг..4) пропорционально амплитуде импульса и может достигать

0,2-5,0 мкМ. Для измерения направления дв1 жения стержня на пьезопривод подают медленно нарастающие импульсы напряжения (фиг. 3 б) пилообразной формы. Измерительный стержень перемешается вверх

(отходит от измеряемой поверхности, фиг. 1) или обеспечивает активный контроль разме- ров деталей с гладкой и прерывистой поверх- ностью при обратном движе(ши измерительного стержня (участок ДЕ, фиг. 4).

Для контроля размеров деталей с прерывистыми поверхностями в процессе обработки на пьезопривод подают импульсы (фиг. За), обеспечивающие перемещение стержня в сторону детали (фиг. 1) со скоростью на 10-15% больше скорости съема металла.

0

чтобы обеспечить надежный контакт наконеч0

ника с обрабатываемой поверхностью. Размер западамия наконечника в разрыв поверхности при этом не превьппает 0,2-1,0 мкм. Следующий выступ детали перемешает измерительный стержень вверх. При этом

5 Г1роис,ходит проскальзывание цанги 10 по отноп1ению к втулке 17.

конце об()аб()тки подача сигналов прекращается (участок ГД) и узел отсчета регистрирует действительный диаметральный размер детали по ее выступам без за- падания наконечника во впадину. Затем подают, сигналы на арретирование наконечников (участок ДЕ) для отвода их в нерабочее положение.

выпускаются пьезокерамические шайбы

5 толщиной 1 мм с нару/1 ш 1м диаметром 8 мм и внутренним диаметром отверстия 3 мм. Изготавливаются и другие типоразмеры П1айб.

П)и псхааче напряжения до 1,0 кВ на обкладки ijuu i6iii она увеличивается в раз0 мере мк.м. Для получения соответствующего перемещения в пьезопривод набирается несколько шайб, примерно до 5 - 10 пгг... .

Управление 1и.ре.меп1ением из.мерительг ного стержня нидуктив1 01 о преобразователя осуществляется электрическими сигнала- .ми, что обеспечивает 6o. iee простое и Надеж- ное сопряжение с уло.меитами микропроцессор noil тс.хинки.

Наличие фрикционной связи между измерительным стержнем и втулкой 17 не препятствует резкому перемещению наконечника от действия выступов детали и уменьшает динамическое усилие, возникающее в момент выхода наконечника с впадины на выступ детали.

Формула изобретения

Устройство для линейных измерений, содержащее узел отсчета и контактный индуктивный преобразователь, включающий установленный на направляющих поступательного перемещения с герметизирующей мембраной корпус, в котором расположены измерительный стержень с наконечником, не-; подвижный магнитопровод с катущками индуктивности и подвижный се|)дечник, установленный на измерительном стержне, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения контроля линейных размеров деталей с гладкими и прерывистыми поверхностями в процессе их обработки как при прямом, так и при обратном движении измерительного стержня, индуктивный преобразователь снабжен управляемым пьезопри- водом, выполненным в виде набора пьезо- керамических иайб, сжатых винтом через упругую прокладку и соосно установленную втулку, в отверстие которой входит цанга, закрепленная жестко на измерительном стержне, причем пьезокерамические шайбы соединены с введенным в устройство источником пилообразного напряжения.

(Риг1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ В ПРОЦЕССЕ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2557381C2 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2010 |

|

RU2447984C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЯ, ВЫПОЛНЕННОГО С ВПАДИНАМИ И ВЫСТУПАМИ НА ПОВЕРХНОСТИ | 2015 |

|

RU2603516C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| Способ активного контроля размеров изделия в процессе его шлифования | 2016 |

|

RU2648901C2 |

| Измерительное устройство дляАКТиВНОгО КОНТРОля | 1979 |

|

SU814661A1 |

| СПОСОБ ОПТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ | 2000 |

|

RU2235972C2 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| СТРУЙНЫЙ СПОСОБ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2015 |

|

RU2612349C1 |

| СПОСОБ КОНТРОЛЯ ОПТИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ С ОБЪЕКТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2188389C2 |

Изобретение относится к станкостроению и может быть использовано для автоматического контроля линейных размеров деталей или режуш,их инструментов (сверла, фрезы, развертки, насадной инструмент и др.) с прерывистыми поверхностями в процессе их обработки на наружно- и внутри- шлифовальных станках. Целью изобретения является расширение технологических возможностей за счет обеспечения контроля линейных размеров деталей с гладкими и прерывистыми поверхностями в процессе их обработки как при прямом, так и при обратном движении измерительного стержня индуктивного преобразователя. Для этого индуктивный преобразователь снабжен управляемым пьезоприводом, выполненным в виде набора пьезокерамических шайб, сжатых винтом через упругую прокладку (например, резиновую) и соосно установленную втулку, в отверстие которой входит цанга, закрепленная жестко на измерительном стержне, причем пьезокерамические 1иайбы соединены с источником пилообразного напряжения. 4 ил. (Л ОС ГчЭ 00 ел

to tl h

5 В фиг Л

Г л

| Активный контроль в машиностроении | |||

| Справочное пособие под ред | |||

| Е | |||

| И | |||

| Педя | |||

| - М.: Машиностроение, 1978, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-18—Подача