Изобретение относится к станкостроению и предназначено для автоматического контроля линейных размеров цилиндрической и конической формы изделий (золотников, плунжеров, шестерен, шлицевых и гладких валиков, сверл, фрез, зенкеров, разверток, метчиков, калибров, концевых мер длины, протяжек и других изделий с минимальными допусками 2…4 мкм и любым числом выступов, начиная с одного, и с минимальной их шириной 0,05 мм) на операциях шлифования на кругло-, плоско-, бесцентрово-, резьбо-, шлице-, зубошлифовальных станках и других в индивидуальном и мелкосерийном производствах.

Известно устройство для активного контроля линейных размеров изделий с прерывистыми поверхностями (Высоцкий А.В., Карпович И.Б. и др. Приборы автоматического управления обработкой на металлорежущих станках. - М.: Машиностроение, 1995, с 74…79, рис.2.22). Устройство выполнено в виде двуплечего рычага с наконечником, установленного в корпусе измерительной головки с индуктивным преобразователем, заполненной демпфирующей жидкостью. Плечо рычага, расположенное в корпусе головки, выполняют в форме лопасти для увеличения демпфирующей способности. Измерительная головка соединена кабелем с отсчетным устройством (аналог).

По аналогичной примерно схеме известен еще целый ряд конструкторского исполнения устройств для активного контроля размеров изделий с прерывистыми поверхностями зарубежных и отечественных фирм.

Общие недостатки, которые присущи аналогам, - это незначительный диапазон измерения (в пределах ±0,3 мм), необходимость наличия механизма переналадки преобразователя с одного размера на другой размер со значительной затратой времени (3…5 мин), невозможность контроля размеров конических изделий со значительным перепадом диаметров (конические хвостовики инструментов, протяжки и др.) и недопустимо большой погрешностью измерения, достигающей от 10 до 15 мкм для одноконтактной измерительной головки и возникающей при измерении формы обрабатываемого (вращающегося) изделия вдоль его оси, когда наконечники измерительного устройства переходят, например, с прерывистой поверхности на гладкую, и наоборот, с малым числом выступов (один-два) незначительной протяженности. Практически такая же погрешность измерения (смещение настройки) у них возникает и при измерении одного и того же диаметрального размера (например, сверло с двумя выступами) у невращающегося изделия (статические измерения, обороты детали равны нулю) и при вращении изделия (динамические измерения, n=150…300 об/мин).

Указанные недостатки аналогов не позволяют использовать их в индивидуальном и мелкосерийном инструментальном и машиностроительном производствах.

Известно устройство для активного контроля линейных размеров изделий с прерывистыми поверхностями (патент №2316420, МКП В24В 49/00, Бюл. №4 от 10.02.2008). Устройство содержит узел отсчета и контактный индуктивный преобразователь, имеющий измерительный стержень, магнитопровод с катушками и исполнительный механизм. Измерительный стержень выполнен трехгранным с внутренним отверстием, с наконечником и подвижным сердечником и установлен на направляющей поступательного перемещения в виде роликовой беззазорной направляющей качения, заполненной вязкой жидкостью и имеющей герметизирующую мембрану, магнитопровод с катушками индуктивности и исполнительный механизм расположены в общем корпусе. Внутри отверстия измерительного стержня закреплена плоская пружина с накладкой из фрикционного материала (прототип).

Недостатками данного устройства являются:

- небольшой (в пределах ±0,3 мм) диапазон измерения при использовании его для определения размера изделия по методу непосредственной оценки;

- наличие механизма для точной (±0,5 мкм) перенастройки преобразователя на другой размер изделия, усложняющего конструкцию прибора активного контроля;

- значительное (3…5 минут) время переналадки устройства на другой размер изделия;

- невозможность контроля конических поверхностей изделий (конических хвостовиков стержневого инструмента, шлицевых протяжек и др.) при значительной (1…3 мм и более) разнице их диаметров;

- увеличение измерительного усилия в устройстве за счет уменьшения зазора между якорем и полюсом электромагнитного исполнительного механизма в процессе обработки изделия и измерения его размера;

Задачей изобретения является увеличение диапазона измерения устройства (до 100 мм и более), что позволяет ликвидировать операцию и механизм точной переналадки преобразователей на другой размер и обеспечить возможность измерения конических поверхностей изделий со значительной разностью диаметральных размеров и стабилизировать полное измерительное усилие устройства на всем диапазоне измерения.

Данный технический результат достигается тем, что в устройстве для активного контроля линейных размеров изделий, содержащем узел отсчета, контактный преобразователь, имеющий измерительный стержень на направляющей поступательного перемещения в виде беззазорной направляющей качения с наконечником, фрикционный и герметизирующий элементы и исполнительный механизм, расположенные в общем корпусе, согласно изобретению измерительный стержень контактного преобразователя выполнен в форме стержня со сквозным внутренним отверстием и установлен на закрытых подшипниках качения, заполненных вязкой смазкой, а измерительный стержень выполнен, например, с наружной поверхностью шестигранника и внутренним сквозным отверстием и имеет на трех нерабочих гранях отверстия по всей их длине, а на измерительном стержне установлен инерционный датчик, соединенный с узлом отсчета и обеспечивающий автоматическое переключение исполнительного механизма (например, электропривода) с подвода измерительного стержня с наконечником к изделию на рабочий режим - когда скорость его движения больше на (10…15)% скорости съема припуска с изделия при шлифовании, при этом измерительный стержень преобразователя соединен с исполнительным механизмом при помощи беззазорной гибкой связи и фрикционного механизма (например, фрикционной муфты).

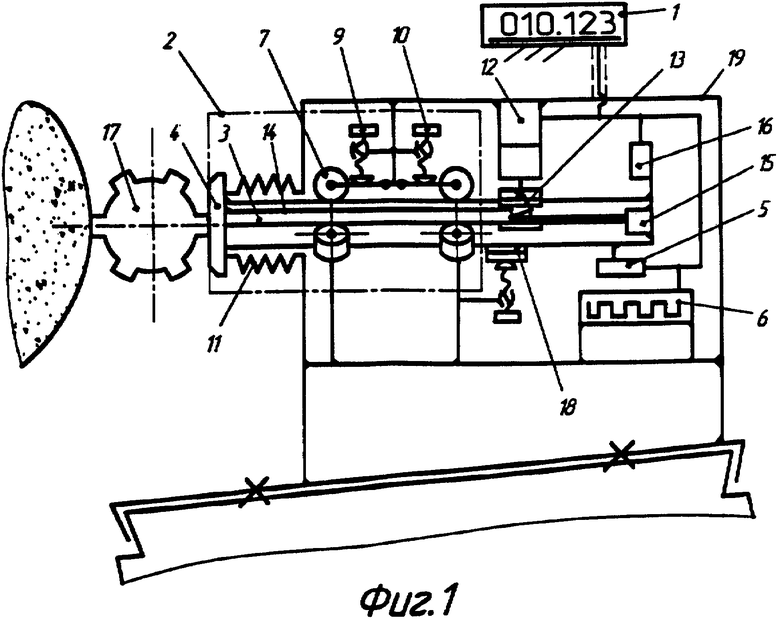

На фиг.1 представлена принципиальная схема заявляемого устройства, на фиг.2 дан поперечный разрез (схематично) в одном сечении подшипниковой направляющей измерительного стержня.

Устройство содержит узел отсчета 1, выполненный в виде электронного блока управления [Соболев М.П., Этингоф М.И. «Автоматический контроль на металлорежущих станках», с.90], и контактный преобразователь 2 с измерительным стержнем 3, наконечником 4, подвижным элементом 5 преобразователя 6. Измерительный стержень установлен на направляющей поступательного перемещения в виде беззазорной направляющей качения с наконечником, которая размещена на закрытых подшипниках качения 7, заполненных вязкой смазкой 8. Для выбора зазора и создания натяга (3…5 мкм) в направляющей качения предусмотрены два регулировочных винта 9 и 10. Выход измерительного стержня герметизирован эластичной гофрированной трубкой 11. Измерительный стержень выполнен со сквозным внутренним отверстием. Наружная поверхность стержня может быть выполнена, например, в форме шестигранника, причем на трех нерабочих гранях по всей их длине выполнены отверстия. Такая форма стержня обеспечивает ограничение от поворота вокруг его оси при минимальной массе и достаточной поперечной жесткости. В устройстве имеется исполнительный механизм 12 в форме электропривода, соединенного через фрикционную муфту 13 и гибкую связь 14 с элементами ее натяжения 15. Электропривод (например, шаговый или вентильный) работает в широтно-импульсном режиме от команд узла отчета 1. На измерительном стержне 3 установлен инерционный датчик 16, который через узел отсчета 1 обеспечивает автоматическое переключение исполнительного механизма 12 с подвода измерительного стержня 3 с наконечником 4 к изделию 17 на рабочий режим - когда скорость движения стержня больше на (10…15)% скорости съема припуска с изделия при шлифовании. В устройстве имеется фрикционный элемент 18, фиксирующий положение измерительного стержня 3 по выступам изделия 17 в момент отсутствия управляющего сигнала на исполнительный механизм 12 для регистрации на узле отсчета 1 текущего размера изделия 17. Все элементы крепятся в корпусе 19, который устанавливается в определенном месте в зависимости от решаемой задачи.

Устройство работает следующим образом.

Устанавливают изделие 17 в центр станка, подводят измерительный стержень 3 с наконечником 4 к выступу изделия со скоростью V ~ 5…10 мм/с, при этом инерционный датчик 16 автоматически через узел отсчета 1 переключает электродвигатель на рабочий режим - при котором измерительный стержень 3 перемещается со скоростью на (10…15)% больше скорости съема припуска с изделия (инструмента). V=(1,10…1,15) U, где V - скорость движения измерительного стержня; U - скорость съема припуска с изделия: черновое шлифование U1=200…500 мкм/с; чистовое шлифование U2=10…50 мкм/с; выхаживание U3=0,5…2,0 мкм/с (Леун В.И. «Повышение эффективности технологии изготовления и точности измерения линейных размеров прецизионных деталей приборов, машин и изделий инструментального производства средствами автоматического контроля». Докт. диссерт. С-Петербург, 1994).

Фрикционная муфта 13 настраивается таким образом, чтобы обеспечить рабочее перемещение измерительного стержня 3 и осуществить ее проскальзывание при появлении контакта наконечника 4 с изделием 17.

Подшипники качения 7 заполняются вязкой смазкой 8 для создания дополнительной гидравлической силы трения и исключения отрыва наконечника 4 от прерывистой поверхности изделия 17 при изменении (увеличении) числа ее оборотов.

По разработанной схеме устройства изготовлена в макетном исполнении (фиг.3) механическая часть контактного преобразователя (направляющая качения с измерительным стержнем 3 в форме шестигранника с внутренним сквозным отверстием, электропривод с фрикционной муфтой 13, гибкой связью 14 и фрикцион 18). Диапазон перемещения измерительного стержня до 100 мм и более. Проверка работоспособности проводилась на круглошлифовальном станке мод. ЗА110. Изделие - зенкер двухперый с твердосплавными режущими зубьями, ширина выступа 0,05 мм, число оборотов изделия изменяли от n=150… до 500 об/мин. Масса измерительного стержня 3 с присоединенными массами других элементов находилась в пределах 30…35 грамм.

Результаты предварительной проверки макетного исполнения механической части устройства подтвердили нормальную его работоспособность, которая позволяет осуществлять автоматический контроль линейных размеров цилиндрической и конической формы изделий (золотников, плунжеров, шестерен, шлицевых и гладких валиков, сверл, фрез, зенкеров, разверток, метчиков, калибров, концевых мер длины, протяжек и других изделий с минимальными допусками 2…4 мкм и любым числом выступов, начиная с одного, и с минимальной их шириной 0,05 мм) на операциях шлифования на кругло-, плоско-, бесцентрово-, резьбо-, шлице-, зубошлифовальных станках и других в индивидуальном и мелкосерийном производствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ В ПРОЦЕССЕ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2557381C2 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЯ, ВЫПОЛНЕННОГО С ВПАДИНАМИ И ВЫСТУПАМИ НА ПОВЕРХНОСТИ | 2015 |

|

RU2603516C1 |

| Способ активного контроля размеров изделия в процессе его шлифования | 2016 |

|

RU2648901C2 |

| Устройство для линейных измерений | 1986 |

|

SU1328157A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| Измерительное устройство дляАКТиВНОгО КОНТРОля | 1979 |

|

SU814661A1 |

| СТРУЙНЫЙ СПОСОБ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2015 |

|

RU2612349C1 |

| Прибор для активного контроля размеров деталей | 1980 |

|

SU979080A1 |

| СПОСОБ ОПТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ | 2000 |

|

RU2235972C2 |

Изобретение относится к станкостроению и предназначено для автоматического контроля линейных размеров и отклонений формы деталей на операциях шлифования. Устройство содержит узел отсчета, контактный преобразователь с измерительным стержнем, фрикционный и герметизирующий элементы и исполнительный механизм. Измерительный стержень выполнен в виде длинного тонкостенного стержня с внутренним сквозным отверстием, расположенного на направляющей качения на закрытых подшипниках качения, заполненных вязкой смазкой, и фрикционно связанного с исполнительным механизмом. Обеспечивается широкодиапазонное цифровое измерение формы и линейных размеров изделий с высокой точностью и с исключением необходимости в механизме переналадки контактного преобразователя на другой размер контролируемой детали. 3 ил.

Устройство для активного контроля линейных размеров обрабатываемых изделий, содержащее узел отсчета, контактный преобразователь, имеющий измерительный стержень с наконечником, установленный на направляющей поступательного перемещения в виде беззазорной направляющей качения, фрикционный и герметизирующий элементы и исполнительный механизм, расположенные в общем корпусе, отличающееся тем, что измерительный стержень контактного преобразователя выполнен с внутренним сквозным отверстием, установлен на направляющей поступательного перемещения с закрытыми подшипниками качения, заполненными вязкой смазкой, и фрикционно соединен с исполнительным механизмом.

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| Устройство для линейных измерений | 1986 |

|

SU1328157A1 |

| ТРЕХКОНТАКТНОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ | 0 |

|

SU179950A1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ГОРИЗОНТАЛЬНЫХ И/ИЛИ РАСПОЛОЖЕННЫХ ПОД УГЛОМ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2290293C2 |

| US 4473951 А, 02.02.1984. | |||

Авторы

Даты

2012-04-20—Публикация

2010-03-22—Подача