Изобретение относится к машиностроению, а именно к способам окончательной обработки винтовых поверхностей, например ходовых винтов или гаек винтовых передач, и может быть использовано в станко- авиа-, судо-и приборостроении.

Цель изобретения - повышение точности формирования криволинейного профиля винтовой поверхности за счет возможности управления формообразованием и исправления погрешностей предыдушей обра- ботки.

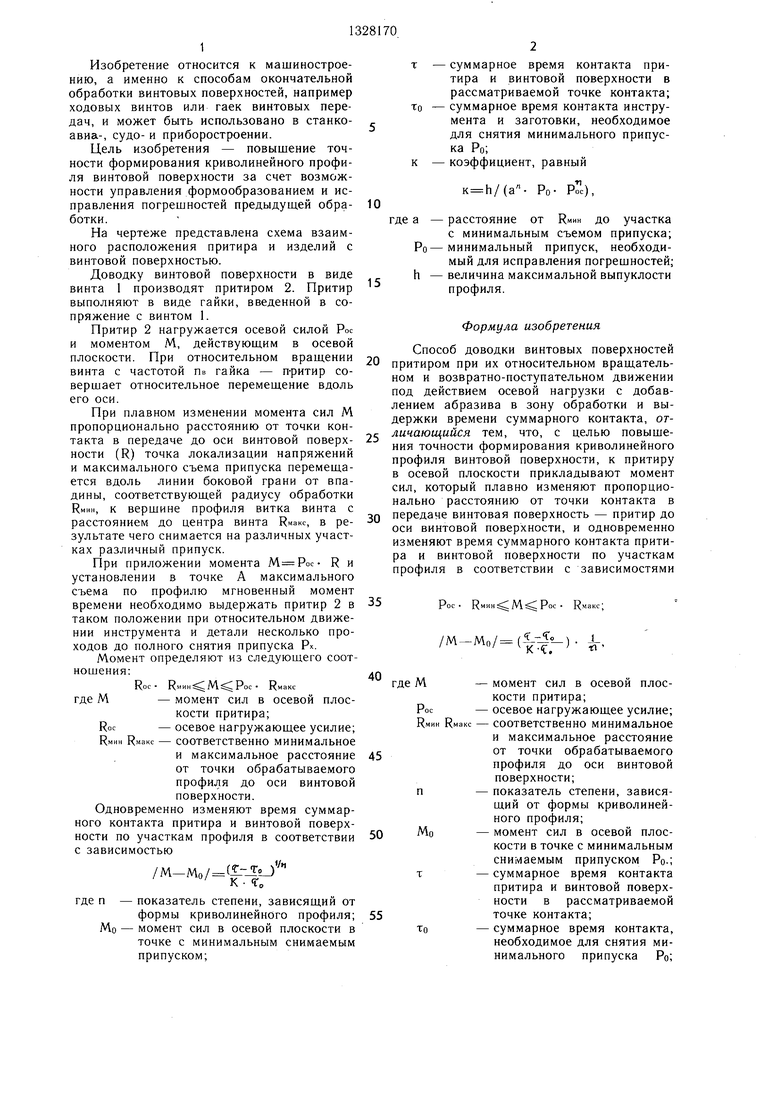

На чертеже представлена схема взаимного расположения притира и изделий с винтовой поверхностью.

Доводку винтовой поверхности в виде винта 1 производят притиром 2. Притир выполняют в виде гайки, введенной в сопряжение с винтом 1.

Притир 2 нагружается осевой силой Рос и моментом М, действуюшим в осевой плоскости. При относительном враш,ении винта с частотой пв гайка - п-ритир совершает относительное перемеш,ение вдоль его оси.

При плавном изменении момента сил М пропорционально расстоянию от точки контакта в передаче до оси винтовой поверхности (R) точка локализации напряжений и максимального съема припуска перемешается вдоль линии боковой грани от впадины, соответствуюшей радиусу обработки RMHH, к вершине профиля витка винта с расстоянием до центра винта RMBKC, в результате чего снимается на различных участках различный припуск.

При приложении момента . R и установлении в точке А максимального съема по профилю мгновенный момент времени необходимо выдержать притир 2 в таком положении при относительном движении инструмента и детали несколько проходов до полного снятия припуска Рх.

Момент определяют из следуюш,его соотношения:

Roc- RMSKC

где М- момент сил в осевой плоскости притира;

Roc- осевое нагружаюшее усилие;

RMHH R.MaKc - соответственно минимальное

и максимальное расстояние от точки обрабатываемого профиля до оси винтовой поверхности.

Одновременно изменяют время суммарного контакта притира и винтовой поверхности по участкам профиля в соответствии с зависимостью

/M-Mo/ f-- -)

Is. Чо

где п - показатель степени, зависящий от

формы криволинейного профиля; MO - момент сил в осевой плоскости в точке с минимальным снимаемым припуском;

5

0

5

0

5

0

т - суммарное время контакта притира и винтовой поверхности в рассматриваемой точке контакта;

То - суммарное время контакта инструмента и заготовки, необходимое для снятия минимального припуска РО;

к - коэффициент, равный

(a - РО- РГс),

где а - расстояние от RMHH до участка с минимальным съемом припуска;

РО-минимальный припуск, необходимый для исправления погрешностей;

h - величина максимальной выпуклости профиля.

Формула изобретения

Способ доводки винтовых поверхностей притиром при их относительном враш,атель- ном и возвратно-поступательном движении под действием осевой нагрузки с добавлением абразива в зону обработки и выдержки времени суммарного контакта, от- личаюш,ийся тем, что, с целью повышения точности формирования криволинейного профиля винтовой поверхности, к притиру в осевой плоскости прикладывают момент сил, который плавно изменяют пропорционально расстоянию от точки контакта в передаче винтовая поверхность - притир до оси винтовой поверхности, и одновременно изменяют время суммарного контакта притира и винтовой поверхности по участкам профиля в соответствии с зависимостями

Рос. . R«aKc;

(:

L ti

5

0

5

0

где М

-момент сил в осевой плоскости притира;

Рос- осевое нагружающее усилие;

RMHH RMBKC - соответственно минимальное и максимальное расстояние от точки обрабатываемого профиля до оси винтовой поверхности;

п- показатель степени, зависящий от формы криволинейного профиля;

-момент сил в осевой плоскости в точке с минимальным снимаемым припуском PQ.;

-суммарное время контакта притира и винтовой поверхности в рассматриваемой точке контакта;

-суммарное время контакта, необходимое для снятия минимального припуска РО;

М,

То

- коэффициент, равный к

h|(a РоТ);

- расстояние от RMMH до участка с минимальным съемом припуска;

- величина максимальной выпуклости профиля;

- минимальный припуск, необходимый для исправления погрешностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ВИНТОВ ПРОВОЛОЧНО-АБРАЗИВНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2002 |

|

RU2230648C1 |

| Способ притирки сферических поверхностей | 1987 |

|

SU1414579A1 |

| Способ шлифования желоба на круглой детали | 1989 |

|

SU1731601A2 |

| СПОСОБ ШЛИФОВАНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355551C1 |

| Способ управления процессом ультразвукового резания | 1981 |

|

SU975338A1 |

| Способ абразивной обработки плоских поверхностей | 1988 |

|

SU1549730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2015 |

|

RU2592748C1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Способ автоматического регулирования точности обработки цилиндрических поверхностей | 1974 |

|

SU724321A1 |

Изобретение относится к машиностроению, а именно к способам окончательной обработки винтовых поверхностей, например ходовых винтов или гаек винтовых передач, и может быть использовано в станко-, авиа-, судо-и приборостроении. Цель изобретения - повышение точности формирования криволинейного профиля винтовой поверхности за счет возможности управления формообразованием. Изобретение иллюстрируется чертежом, где представлена схема взаимного расположения притира и изделия с винтовой поверхностью. Притир 2, выполненный в виде гайки, осуш,ествляет доводку винтовой поверхности винта, находя- ш,егося с ним в сопряжении, при их относительном враш,ательном и возвратно- поступательном движении под действием осевой нагрузки с добавлением абразива в зону обработки. К притиру 2 в осевой плоскости прикладывают момент сил, который плавно изменяют пропорционально расстоянию от точки контакта в передаче до оси винта с одновременным изменением времени суммарного контакта притира и винтовой поверхности в соответствии с зависимостями Рос- Нмакс; /М-Мо/ (т-то/Кто) где М - момент сил в осевой плоскости притира; Рос - осевая нагрузка; RMHH; RMBKC - соответственно минимальное и максимальное расстояние от точки обрабатываемого профиля до оси винтовой поверхности; т - суммарное время контакта притира и винтовой поверхности в рассматриваемой точке контакта; TO - суммарное время контакта, необходимое для снятия минимального припуска; п - показатель степени, зависяший от формы криволинейного профиля; MO - момент сил в осевой плоскости в точке с минимальным снимаемым припуском; К - коэффициент, равный (a - Ро- ), где а - расстояние от RMHII до участка с минимальным съемом припуска; h - величина максимальной выпуклости профиля; Ро - минимальный припуск, необходимый для исправления погрешностей. 1 ил. (Л Сл2 to оо

| Способ доводки винтов | 1980 |

|

SU944890A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-26—Подача