(54) СПОСОБ ДОВОДКИ ВИНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ВИНТОВ ПРОВОЛОЧНО-АБРАЗИВНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2002 |

|

RU2230648C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

| Способ доводки винтовых поверхностей | 1986 |

|

SU1328170A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Головка для доводки деталей | 1975 |

|

SU621555A1 |

| СПОСОБ ДОВОДКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ С МНОГОКОНТУРНЫМ ПРОФИЛЕМ ДЕТАЛЕЙ ГЕРМЕТИЧНЫХ СОПРЯЖЕНИЙ | 2003 |

|

RU2234404C1 |

| Устройство для ремонта и доводки резьбы точных винтов | 1984 |

|

SU1304996A1 |

| Способ обработки отверстий раздвижными абразивными инструментами и устройство для его осуществления | 1988 |

|

SU1593931A1 |

| Устройство для отделки зубчатых колес | 1981 |

|

SU998027A1 |

1

Изобретение относится к абразивной обработке и может быть использовано для доводки прецизионных винтов.

Известен способ доводки резьбовых поверхностей притиром, имеющим резьбу, с помощью абразивной суспензии, помещенной между поверхностя.ми притира и обрабатываемой детали. В процессе обработки детали и притиру сообщают относительные возвратно-поступательное и вращательное перемещения. После нескольких двойных ходов притира относительно детали производят освобождение детали от притира и уменьщаеют зазоры в сопряженной резьбовой паре на величину снятого припуска 1.

Однако дан.ный способ весьма трудоемок, кроме того, за счет точечных контактов резьбовой пары кинематическая точность относительного перемещения притира и детали недостаточно высока. Это не позволяет обрабатывать резьбу деталей О-класса точности.

Цель изобретения - повыщение точности и производительности процесса доводки.

Поставленная цель достигается тем, что доводку ведут притиром из двух полуколец, к которым прикладываюг направленные навстречу друг другу усилия в радиальном и осевом направлениях.

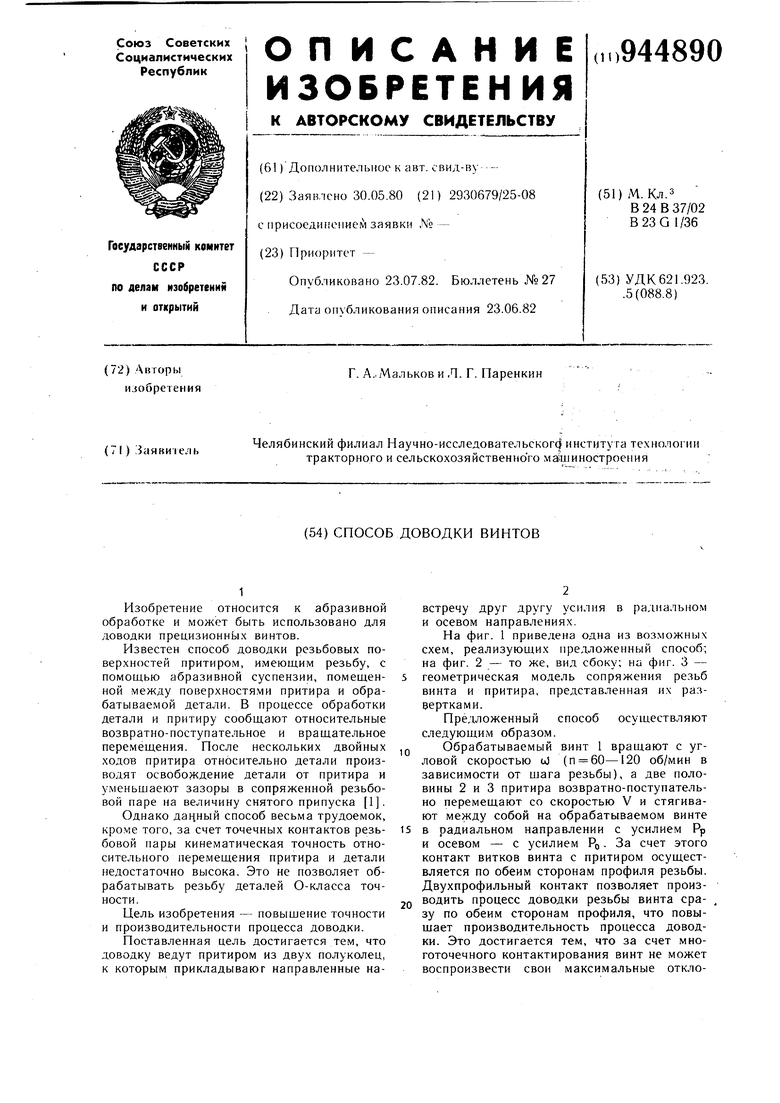

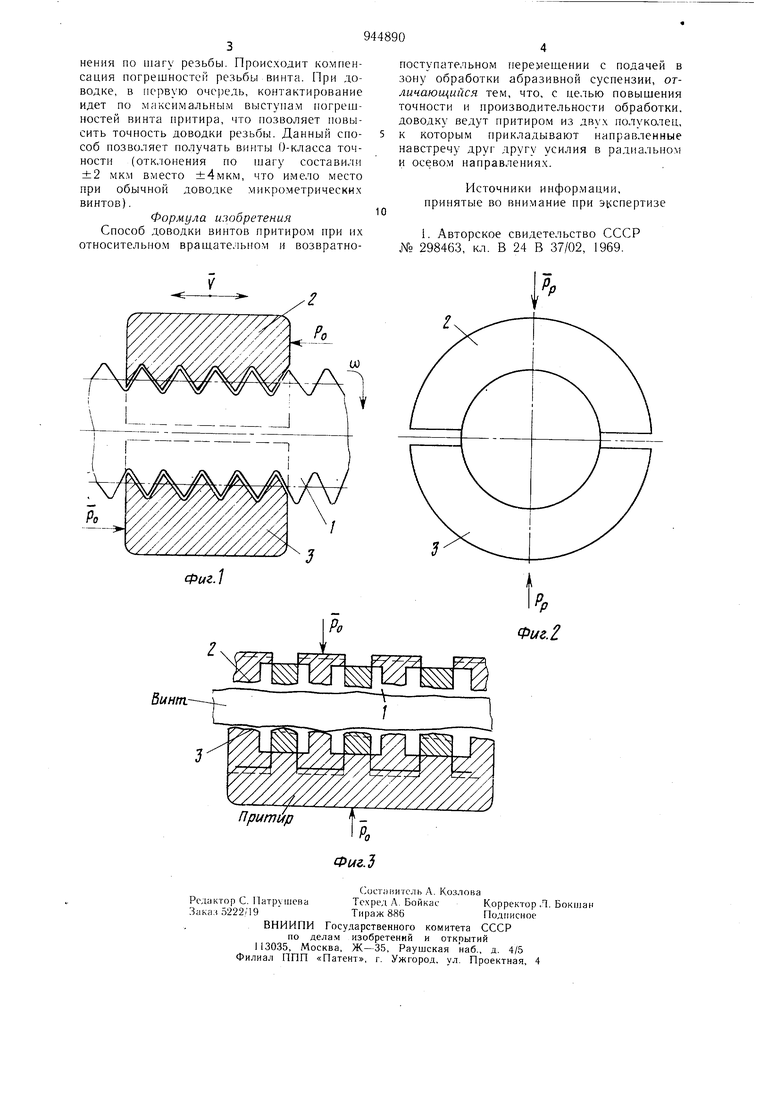

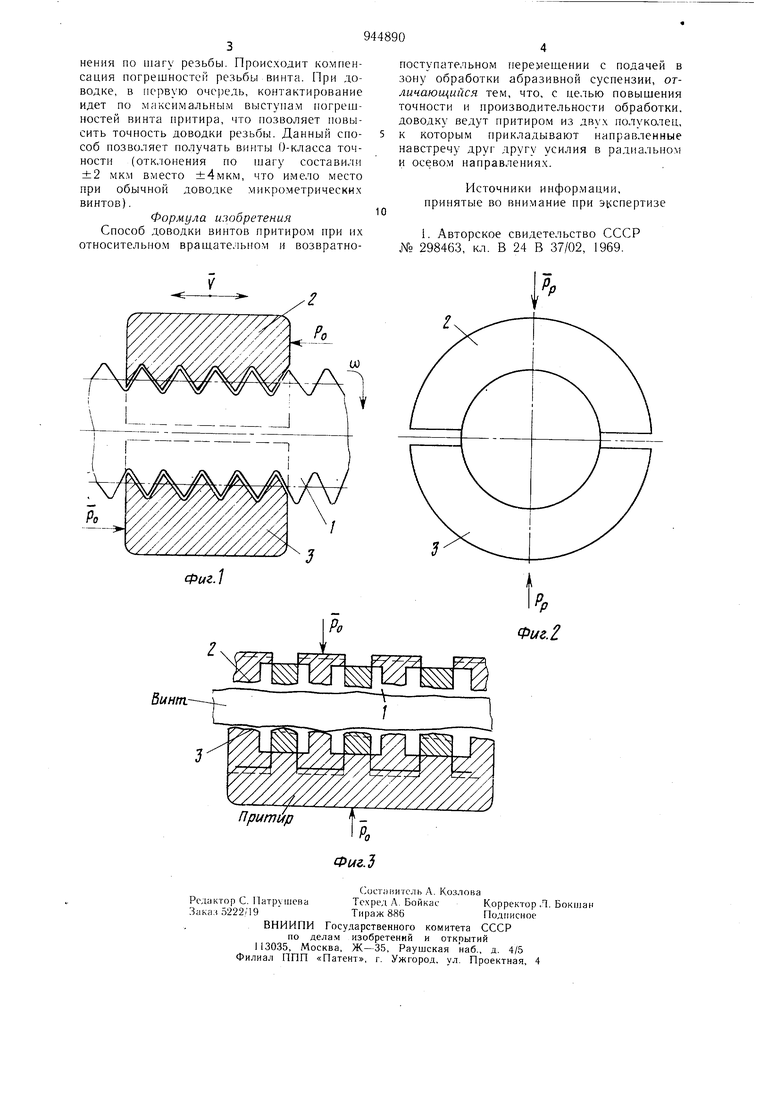

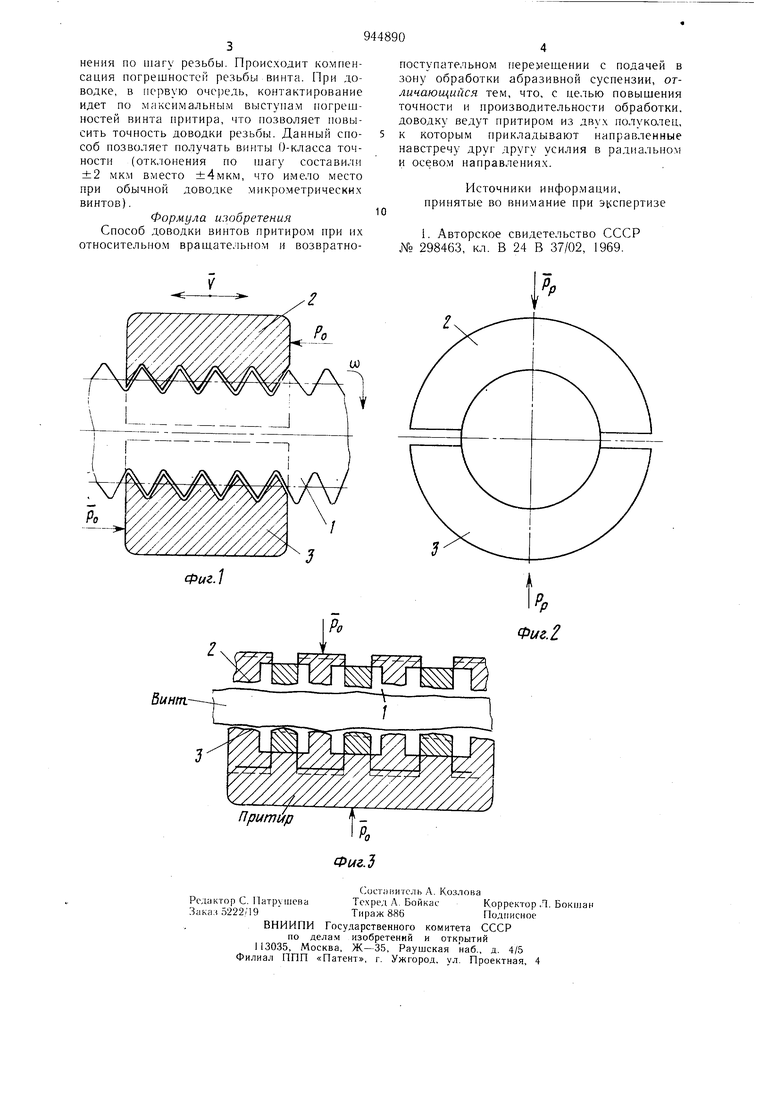

На фиг. 1 приведена одна из возможных схем, реализующих предложенный способ; на фиг. 2 - то же, вид сбоку; на фиг. 3 - геометрическая модель сопряжения резьб винта и притира, пред,ставленная их развертками.

Предложенный способ осуществляют следующим образом.

Обрабатываемый винт 1 вращают с уг10ловой скоростью сО (п 60-120 об/мин в зависимости от щага резьбы), а две половины 2 и 3 притира возвратно-поступательно перемещают со скоростью V и стягивают между собой на обрабатываемом винте 15 в радиальном направлении с усилием Рр и осевом - с усилием РО . За счет этого контакт витков винта с притиром осуществляется по обеим сторонам профиля резьбы. Двухпрофильный контакт позволяет произ2Q водить процесс доводки резьбы винта сразу по обеим сторонам профиля, что повышает производительность процесса доводки. Это достигается тем, что за счет многоточечного контактирования винт не может воспроизвести свои максимальные откло

Авторы

Даты

1982-07-23—Публикация

1980-05-30—Подача