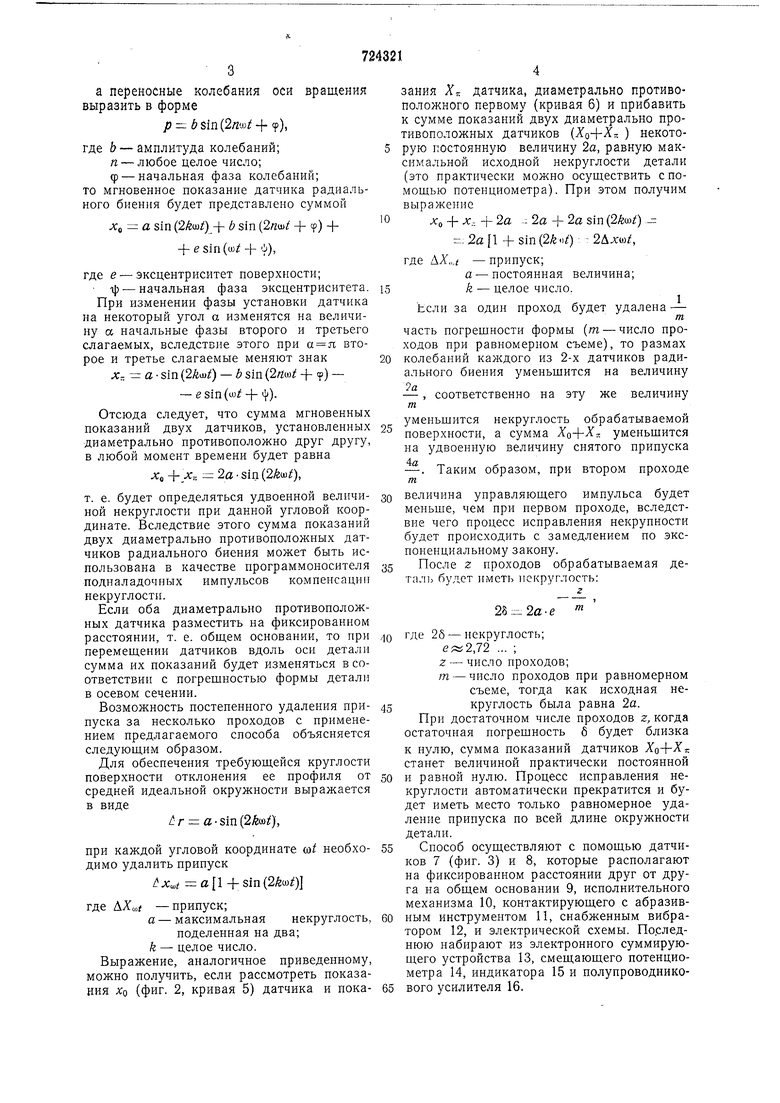

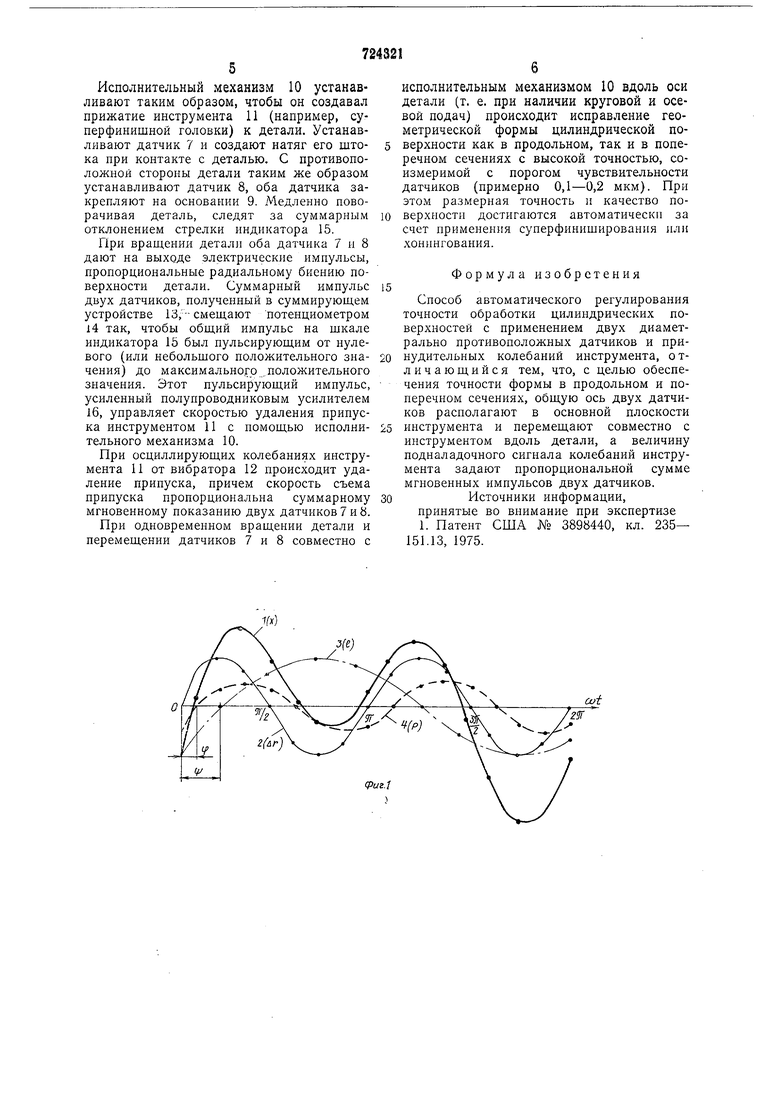

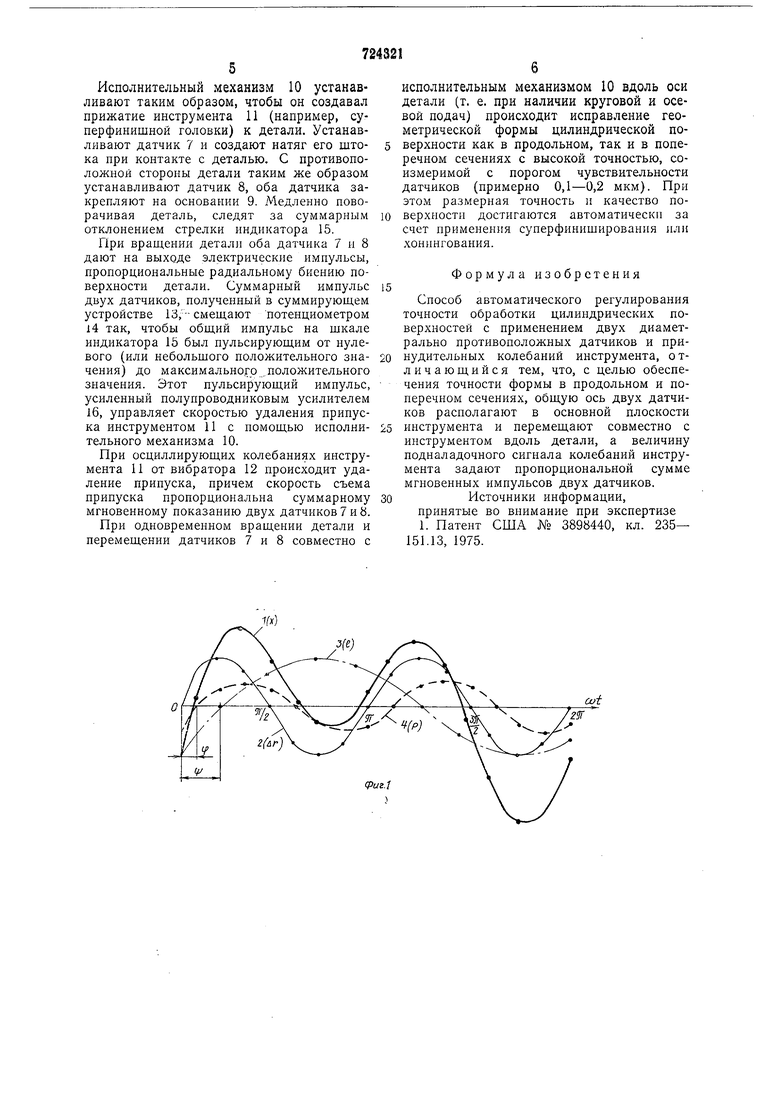

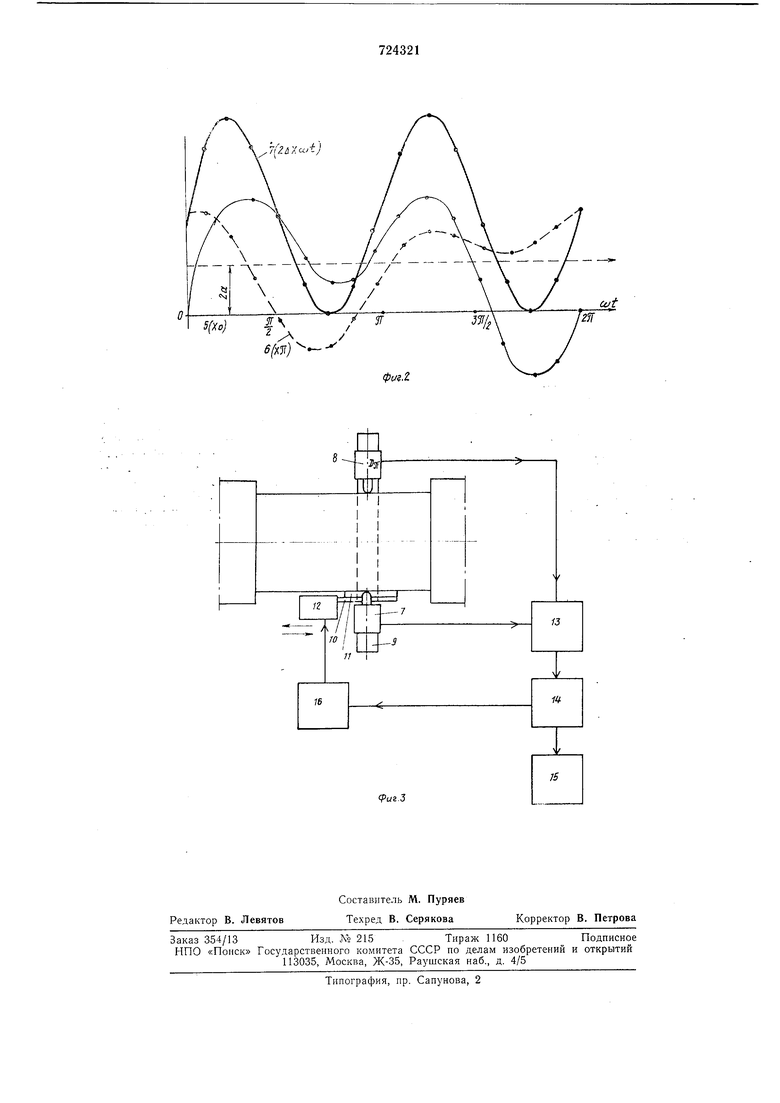

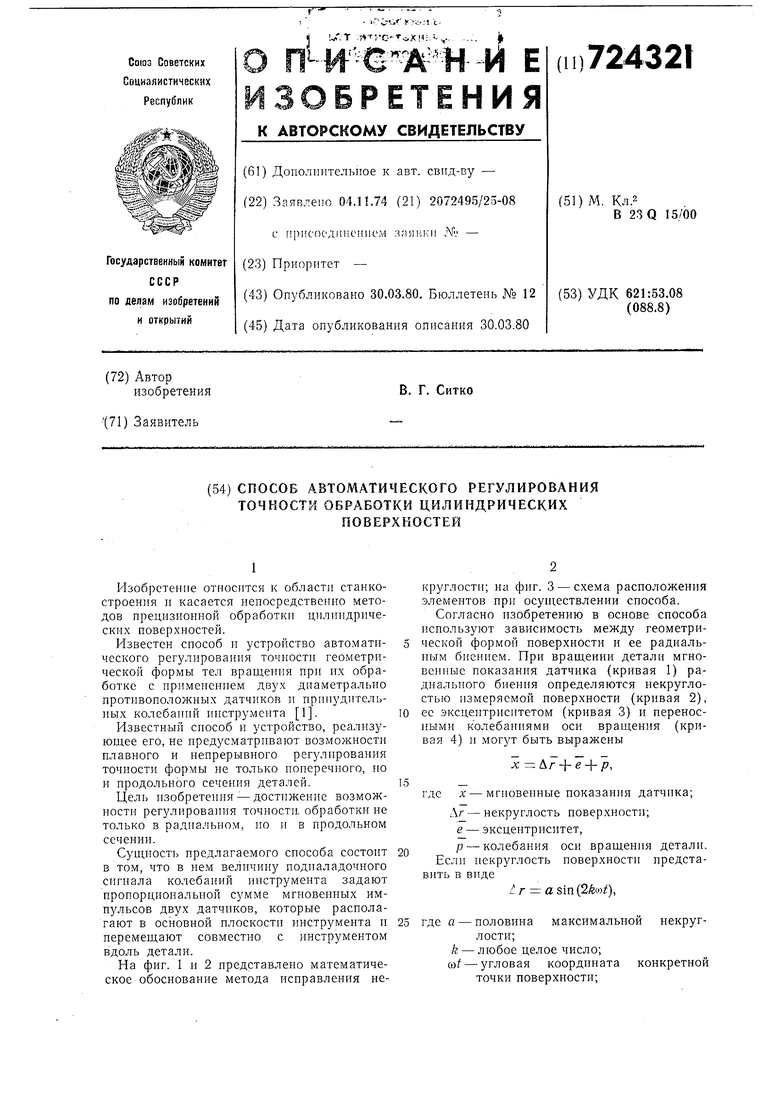

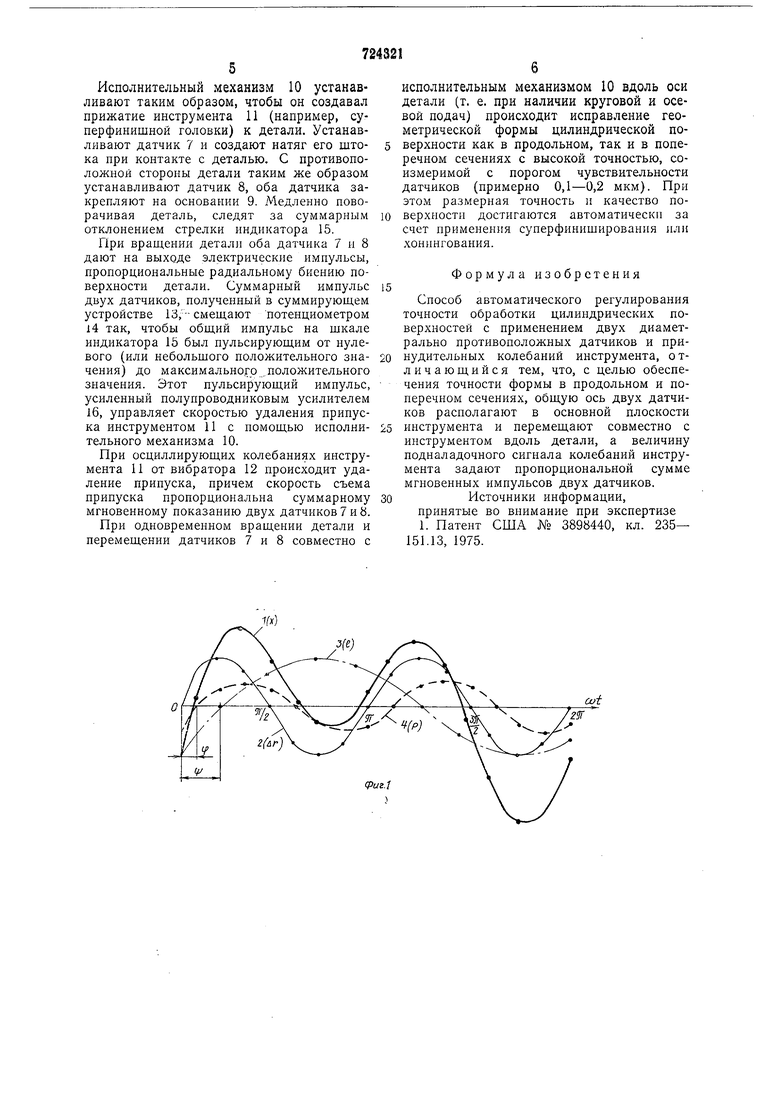

а переносные колебания оси вращения выразить в форме /3 б81П(2/гшг; +(р), где b - амплитуда колебаний; п - любое целое число; Ф - начальная фаза колебаний; то мгновенное показание датчика радиального биения будет иредставлено суммой л:о а sin (2k(ai) + b sin ( + cp) + + esin(uj -|- 6), где e - эксцентриситет поверхности; ij)-начальная фаза эксцентриситета. При изменении фазы установки датчика на некоторый угол а изменятся на величину а начальные фазы второго и третьего слагаемых, вследствие этого при а я второе и третье слагаемые меняют знак х- а- sin (2AW) - b sin (Inwt -f ®) - - esin(i. i{j). Отсюда следует, что сумма мгновенных показаний двух датчиков, установленных диаметрально противоположно друг другу, в любой момент времени будет равна ATj - 2а sin (kwt), т. е. будет определяться удвоенной величиной некруглости при данной угловой координате. Вследствие этого сумма показаний двух диаметрально противоположных датчиков радиального биения может быть использована в качестве программоносителя подиаладочиых импульсов компенсации некруглости. Если оба диаметрально противоположных датчика разместить на фиксированном расстоянии, т. е. обш,ем основании, то при перемещении датчиков вдоль оси детали сумма их показаний будет изменяться в соответствии с погрешностью формы детали в осевом сечении. Возможность постепенного удаления припуска за несколько проходов с применением предлагаемого способа объясняется следующим образом. Для обеспечения требующейся круглости поверхности отклонения ее профиля от средней идеальной окружности выражается в виде / г а sin (2ЬО, при каждой угловой коордииате coi необходимо удалить припуск - +5m(4byt) где AZffl; -припуск; а - максимальная некруглость, поделенная на два; k - целое число. Выражение, аналогичное приведенному, можно нолучить, если рассмотреть показания XQ (фиг. 2, кривая 5) датчика и показання XT. датчика, диаметрально противоположного первому (кривая 6) и прибавить к сумме показаний двух диаметрально противоположных датчиков (XQ-{-X ) некоторую постоянную величину 2а, равную максимальной исходной некруглости детали (это практически можно осуществить с помощью потеициометра). При этом получим выражение + х, 4- 2а -: 2а + 2а sin (2/feu)) .. -: 2а {1 + sin (2.)/): : 2A.xwif, где ,,,t - припуск; а - постоянная величина; k - целое число. Ъсли за одии проход будет удалена - часть погрешности формы (т - число проходов при равномерном съеме), то размах колебаний каждого из 2-х датчиков радиального биения уменьщится на величину -, соответственно на эту же величину т уменьшится некруглость обрабатываемой поверхности, а сумма умеиьщится на удвоенную величину снятого припуска -. Таким образом, при втором проходе т величина управляющего импульса будет меньше, чем при нервом проходе, вследствие чего процесс исправления некрупности будет происходить с замедлением по экспоненциальному закону. После 2 проходов обрабатываемая деталь будет иметь иекруглость: 28 :::2а-е где 26 - иекруглость; ел;2,72 ... ; 2 - ЧИСЛО ироходов; т - число ироходов нри равномерном съеме, тогда как исходная некруглость была равна 2а. При достаточном числе проходов z, когда остаточиая иогрешность б будет близка к нулю, сумма показаний датчиков . станет величиной нрактически постоянной и равной нулю. Процесс исправления некруглости автоматически нрекратится и будет иметь место только равномерное удаление припуска по всей длине окружности детали. Способ осуществляют с помощью датчиков 7 (фиг. 3) и 8, которые располагают на фиксированном расстоянии друг от друга на общем основании 9, исполнительного механизма 10, контактирующего с абразивным инструментом 11, снабженным вибратором 12, и электрической схемы. Последнюю набирают из электронного суммирующего устройства 13, смещающего потенциометра 14, индикатора 15 и полупроводникового усилителя 16. Исполнительный механизм 10 устанавливают таким образом, чтобы он создавал прижатие инструмента 11 (например, суперфинишной головки) к детали. Устанавливают датчик 7 и создают натяг его штока при контакте с деталью. С противоположной стороны детали таким же образом устанавливают датчик 8, оба датчика закрепляют на основании 9. Медленно новорачивая деталь, следят за суммарным отклонением стрелки индикатора 15. При вращении детали оба датчика 7 и 8 дают на выходе электрические имнульсы, пропорциональные радиальному биению поверхности детали. Суммарный импульс двух датчиков, полученный в суммирующем устройстве 13,--смещают потенциометром 14 так, чтобы общий импульс на щкале индикатора 15 был пульсирующим от нулевого (или небольшого положительного значения) до максимального „положительного значения. Этот пульсирующий импульс, усиленный полупроводниковым усилителем 16, управляет скоростью удаления припуска инструментом 11 с помощью исполнительного механизма 10. При осциллирующих колебаниях инструмента 11 от вибратора 12 происходит удаление припуска, причем скорость съема припуска пропорциональна суммарному мгновенному показанию двух датчиков 7 и 8. При одновременном вращении детали и перемещении датчиков 7 и 8 совместно с исполнительным механизмом 10 вдоль оси детали (т. е. при наличии круговой и осевой подач) происходит исправление геометрической формы цилиндрической поверхности как в продольном, так и в поперечном сечениях с высокой точностью, соизмеримой с порогом чувствительности датчиков (примерно 0,1-0,2 мкм). При этом размерная точность и качество поверхности достигаются автоматически за счет применения суперфиниширования или хонингования. Формула изобретения Способ автоматического регулирования точности обработки цилиндрических поверхностей с применением двух диаметрально противоположных датчиков и принудительных колебаний инструмента, отличающийся тем, что, с целью обеспечения точности формы в продольном и поперечном сечениях, общую ось двух датчиков располагают в основной плоскости инструмента и перемещают совместно с инструментом вдоль детали, а величину подналадочного сигнала колебаний инструмента задают пропорциональной сумме мгновенных импульсов двух датчиков. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3898440, кл. 235- 151.13, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исправления некруглостей детали | 1976 |

|

SU685479A1 |

| Способ поднастройки системы станокприспособление-инструмент-деталь | 1972 |

|

SU450646A1 |

| Устройство для автоматической подналадки системы спид | 1973 |

|

SU484046A1 |

| СПОСОБ НАЛАДКИ ТОКАРНОГО СТАНКА | 1972 |

|

SU424662A1 |

| Устройство адаптивного управления работой шлифовального станка | 1977 |

|

SU707787A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ БИЕНИЯ И НЕКРУГЛОСТИ | 1972 |

|

SU357460A1 |

| Устройство активного контроля | 1981 |

|

SU963839A1 |

| Устройство для измерения некруглости | 1971 |

|

SU510638A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

/л

6{xTi)

фиг.

(риг.З

Авторы

Даты

1980-03-30—Публикация

1974-11-04—Подача