L

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки выпуклых криволинейных поверхностей | 1990 |

|

SU1808662A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| Способ ленточного шлифования внутренних сферических поверхностей изделий и устройство для его реализации | 1989 |

|

SU1743817A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| СПОСОБ ПЛОСКОГО ТОРЦОВОГО ПЛАНЕТАРНОГО ШЛИФОВАНИЯ | 2009 |

|

RU2421318C9 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ВИНТОВ | 1999 |

|

RU2164843C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

Изобретение относится к машиностроению и может быть использовано для изготовления плоских оптических деталей. Целью изобретения является повышение точности и качества обработки за счет обеспечения равномерного съема припуска со всей поверхности детали. При вращении инструмента 6 и детали 3 с одинаковыми угловыми скоростями притир возвратно-поступательно перемещают относительно детали и дополнительно нагружают системой сил, например, в виде грузов или пружин 9, при этом сдвигают фазу вращения инструмента и детали на четверть оборота. В результате дополнительные силы компенсируют действие опрокидывающих моментов инструмента, что приводит к повышению точности обработки. 7 ил.

Изобретение относится к машиностроению, преимущественно доводке и полированию, и может быть использовано для изготовления широкого круга плоских оптических деталей как полноразмерным, так и малым инструментом.

Целью изобретения является повышение точности и качества обработки за счет обеспечения съема припуска со всей поверхности детали.

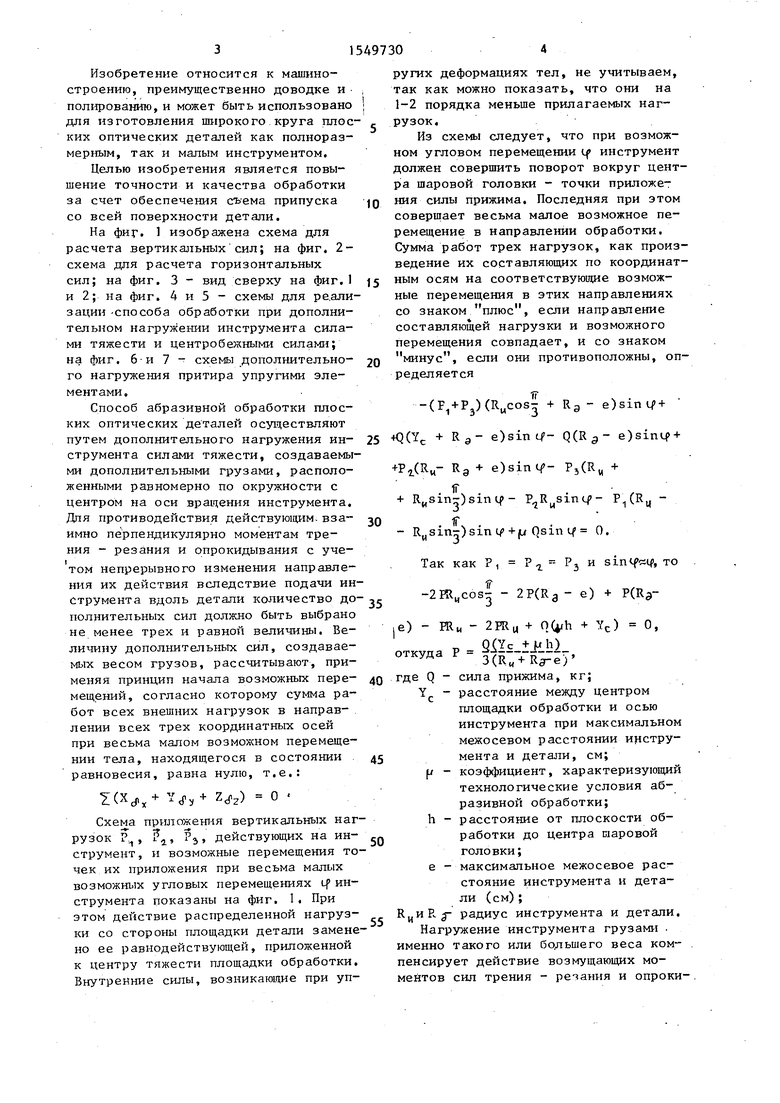

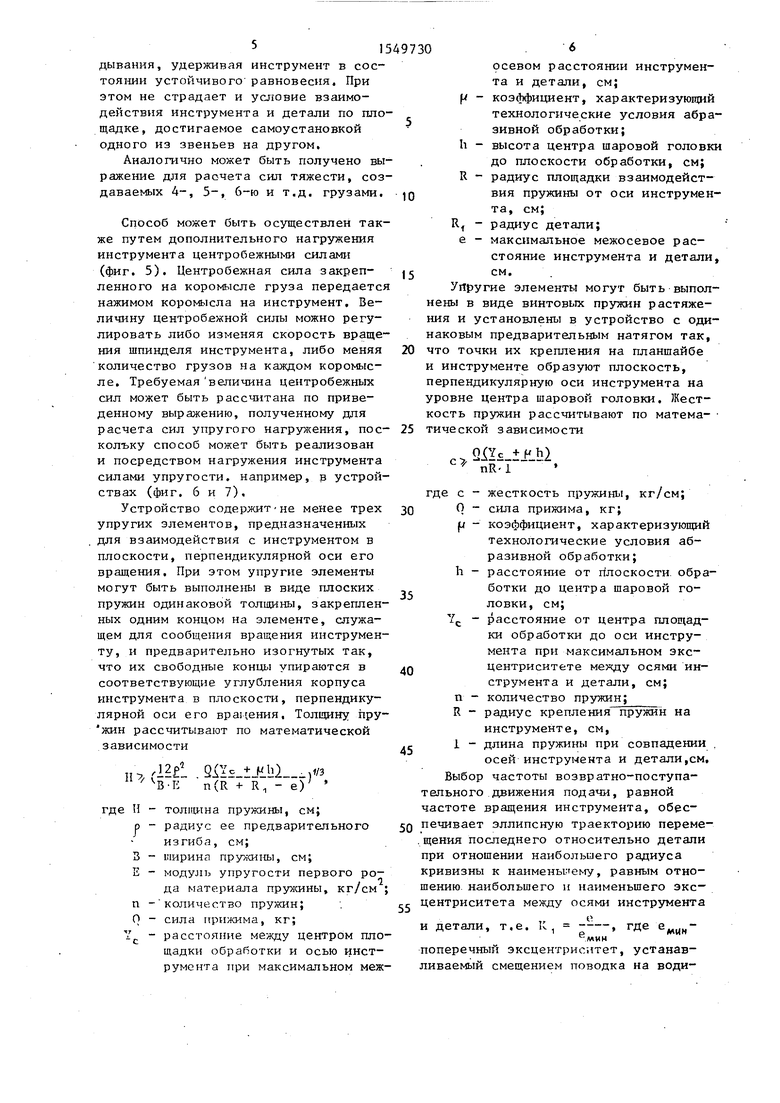

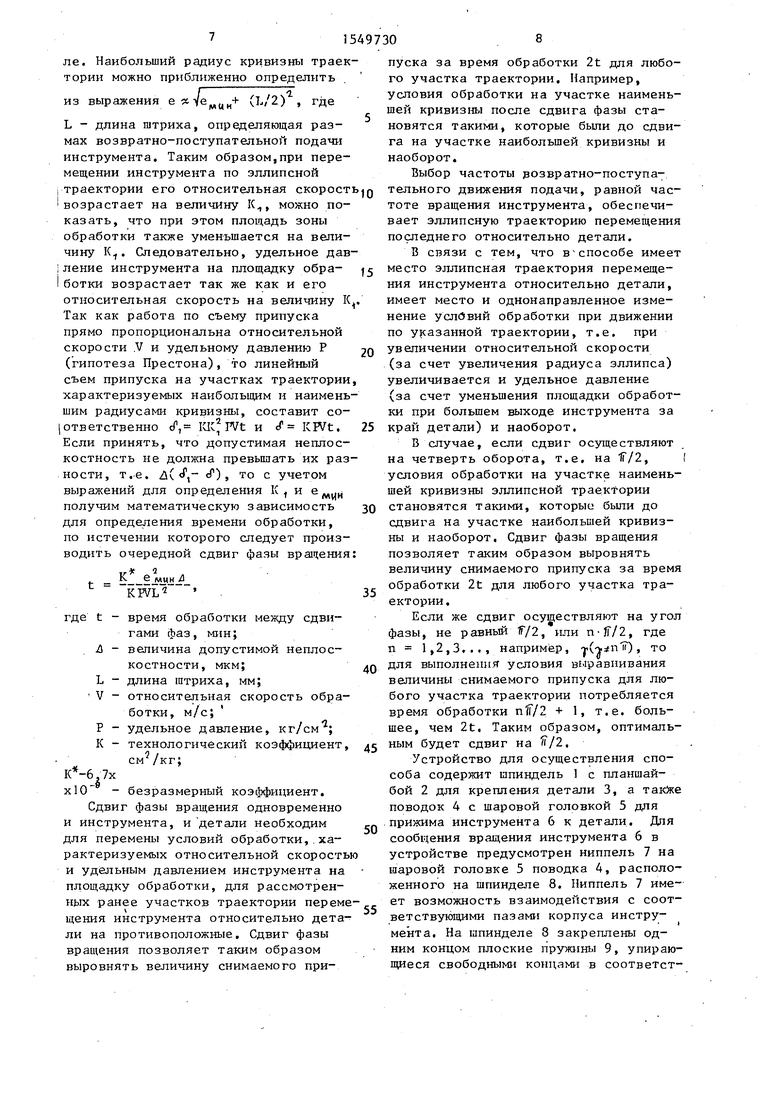

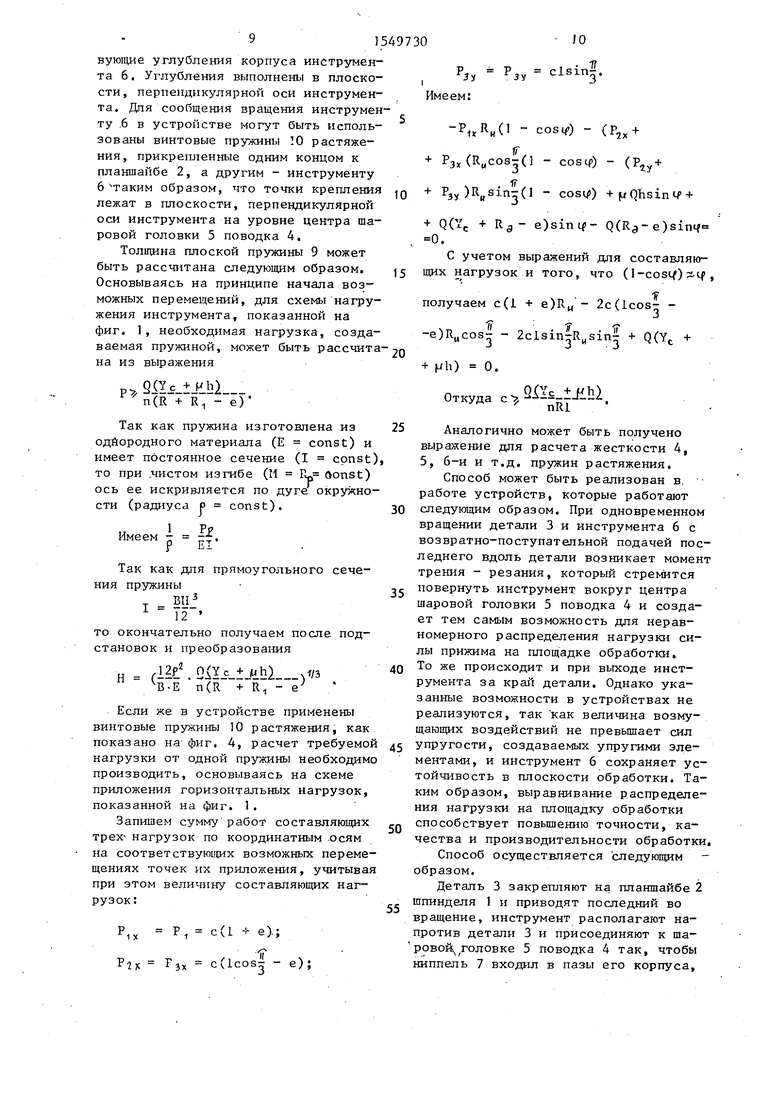

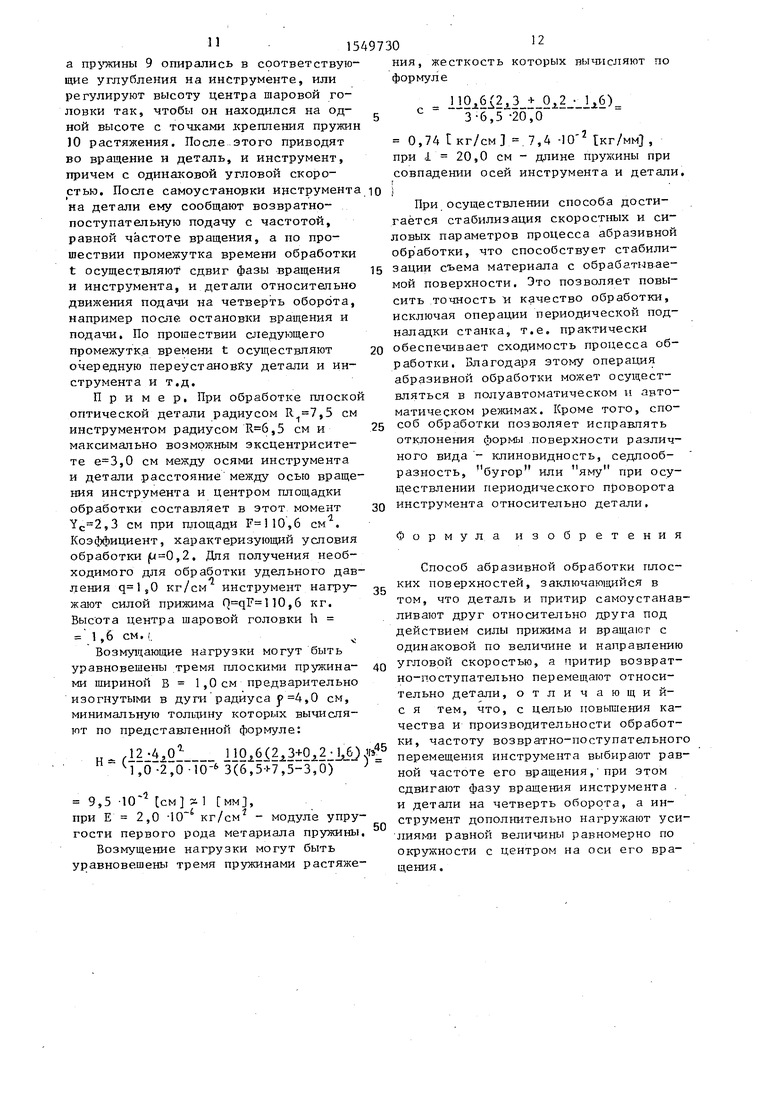

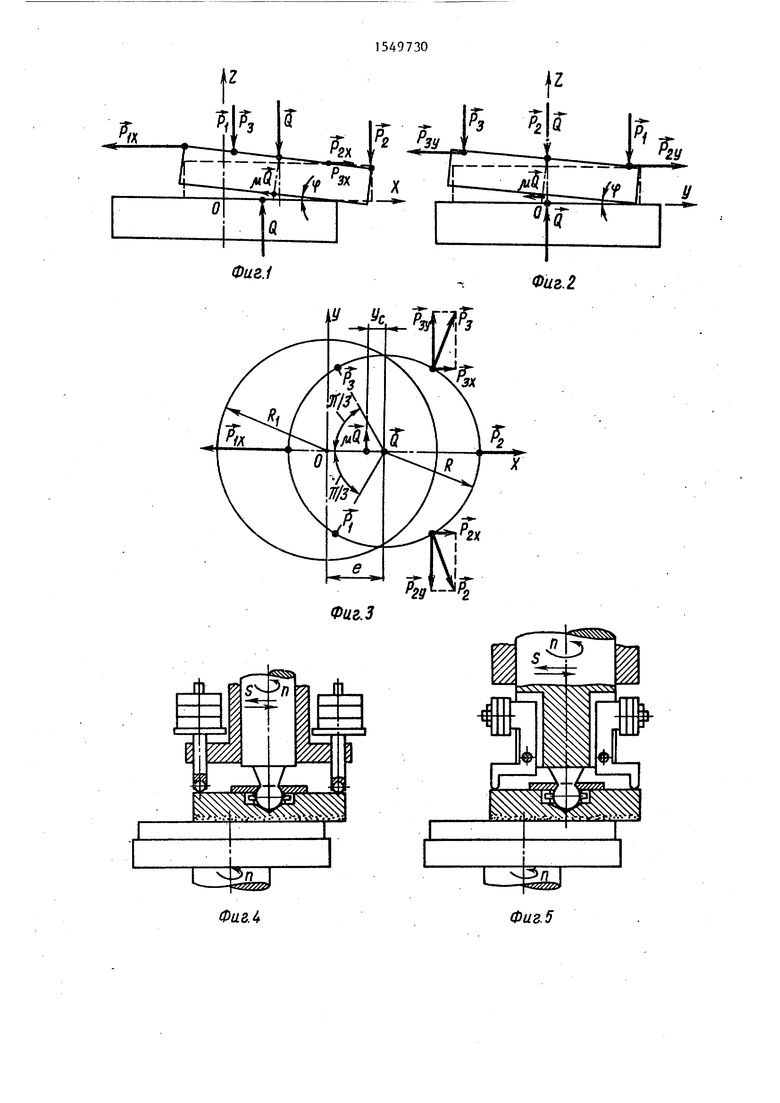

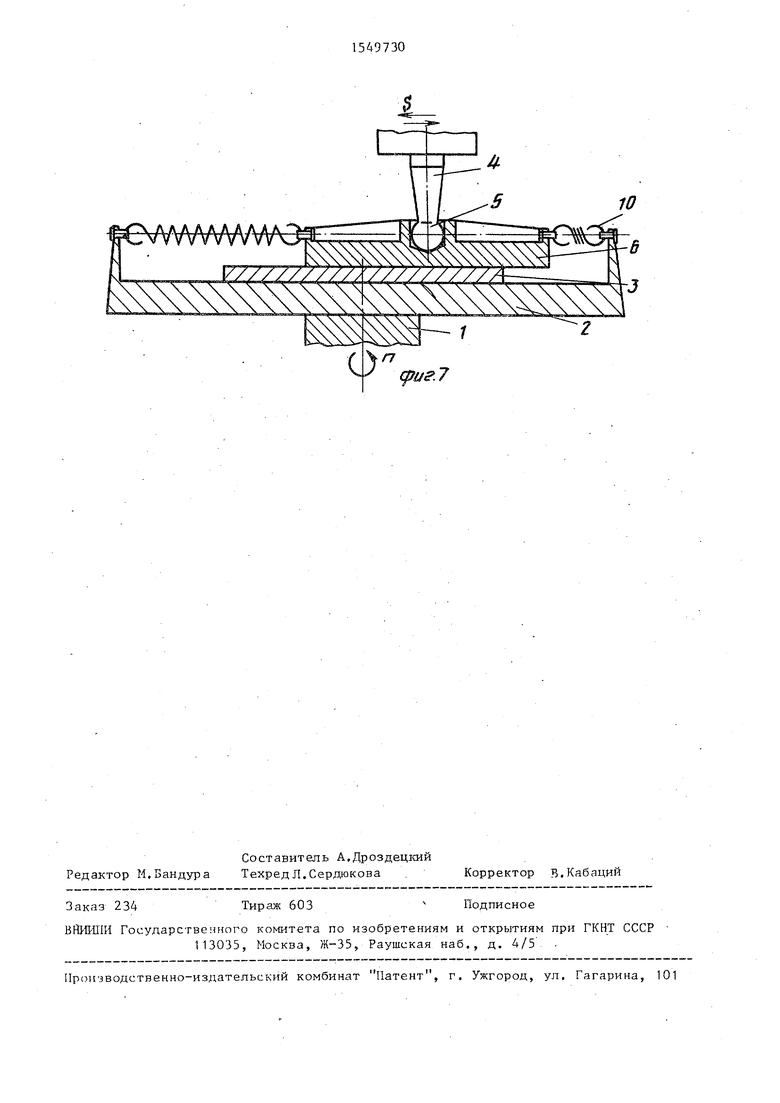

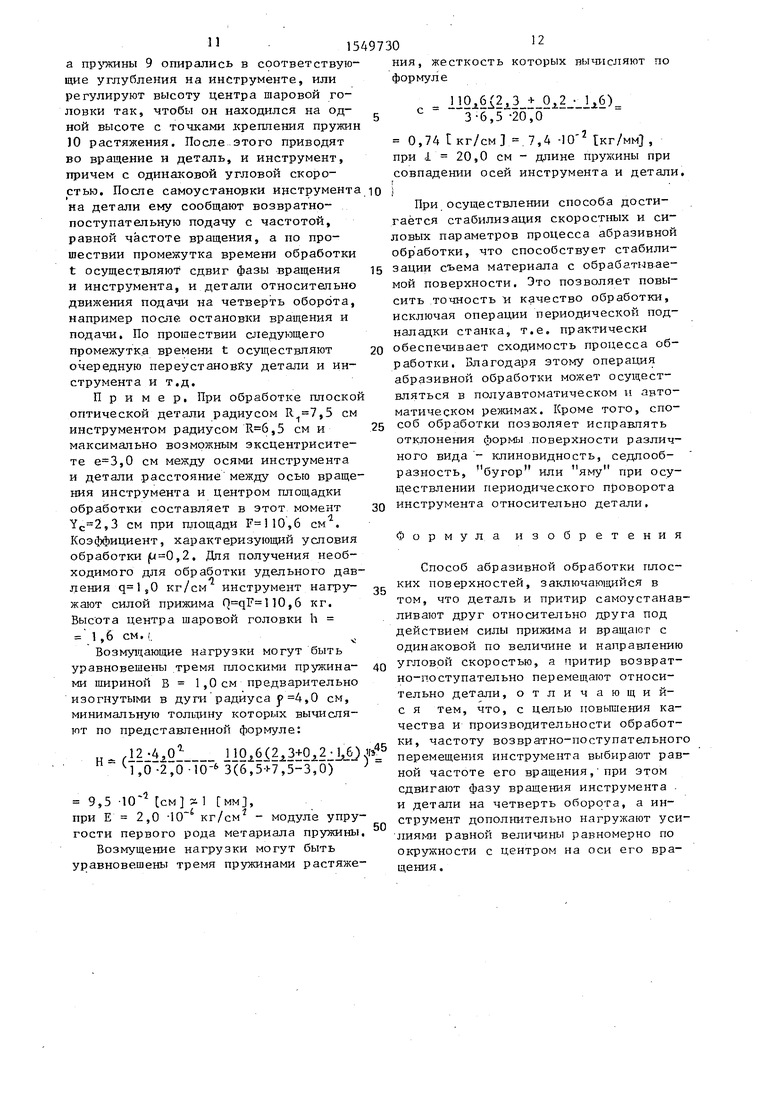

На фиг. 1 изображена схема для расчета вертикальных сил; на фиг. 2- схема для расчета горизонтальных сил; на фиг. 3 - вид сверху на фиг.1 и 2; на фиг. 4 и 5 - схемы для реализации -способа обработки при дополнительном нагружении инструмента силами тяжести и центробежными силами; на фиг. 6 и 7 - схемы дополнительного нагружения притира упругими элементами.

Способ абразивной обработки плоских оптических деталей осуществляют путем дополнительного нагружения инструмента силами тяжести, создаваемыми дополнительными грузами, расположенными равномерно по окружности с центром на оси вращения инструмента. Для противодействия действующим взаимно перпендикулярно моментам трения - резания и опрокидывания с учетом непрерывного изменения направления их действия вследствие подачи инструмента вдоль детали количество дополнительных сил должно быть выбрано не менее трех и равной величины. Величину дополнительных сил, создаваемых весом грузов, рассчитывают, применяя принцип начала возможных перемещений, согласно которому сумма работ всех внешних нагрузок в направлении всех трех координатных осей при весьма малом возможном перемещении тела, находящегося в состоянии равновесия, равна нулю, т.е.:

+ zcfz) 0

Схема приложения вертикальных нагрузок ,, й, Рэ, действующих на инструмент, и возможные перемещения точек их приложения при весьма малых возможных угловых перемещениях tp инструмента показаны на фиг. 1. При этом действие распределенной нагрузки со стороны площадки детали заменено ее равнодействующей, приложенной к центру тяжести площадки обработки. Внутренние силы, возникающие при упругих деформациях тел, не учитываем, так как можно показать, что они на 1-2 порядка меньше прилагаемых наг- рузок.

Из схемы следует, что при возможном угловом перемещении ц инструмент должен совершить поворот вокруг центра шаровой головки - точки приложения силы прижима. Последняя при этом совершает весьма малое возможное перемещение в направлении обработки. Сумма работ трех нагрузок, как произведение их составляющих по координатным осям на соответствующие возможные перемещения в этих направлениях со знаком плюс, если направление составляющей нагрузки и возможного перемещения совпадает, и со знаком

минус, если они противоположны, определяется

-(F P CRyCos + Ra - e)sinW + QCYC + Ra e)sin tp- Q(Ra- e)sintp +

+PZ(RM- Ra + e inif- РЗ(КЦ +

1Г + RMsin-)sini{ - P7RHsintj - P/Ry 1Г

- RMsin)sinv+ju Qsin if 0.

Так как , Рг РЗ и , то

35

-2PRMcos- - 2P(R3 - е) + P(Ra0

|е) - PRM - 2PRU + Q(yh + Yc) 0,

D 2iYc +Mh) откуда Р i--TЈ-2

0 где Q - сила прижима, кг;

Y - расстояние между центром площадки обработки и осью инструмента при максимальном межосевом расстоянии инстру- 5мента и детали, см;

i - коэффициент, характеризующий технологические условия абразивной обработки; h - расстояние от плоскости обработки до центра шаровой головки;

е - максимальное межосевое расстояние инструмента и детали (см) ; радиус инструмента и детали.

Нагружение инструмента грузами . именно такого или большего веса компенсирует действие возмущающих моментов сил трения - речания и опроки51

удерживая инструмент в сосдывания

тоянии устойчивого равновесия. При этом не страдает и условие взаимодействия инструмента и детали по площадке, достигаемое самоустановкой одного из звеньев на другом.

Аналогично может быть получено выражение для расчета сил тяжести, создаваемых 4-, 5-, 6-ю и т.д. грузами.

Способ может быть осуществлен также путем дополнительного нагрухения инструмента центробежными силами (фиг. 5). Центробежная сила закрепленного на коромысле груза передаетс нажимом коромысла на инструмент. Величину центробежной силы можно регулировать либо изменяя скорость вращения шпинделя инструмента, либо меняя количество грузов на каждом коромысле. Требуемая величина центробежных сил может быть рассчитана по приведенному выражению, полученному для расчета сил упругого нагружения, поскольку способ может быть реализован и посредством нагружения инструмента силами упругости, например, в устройствах (фиг. 6 и 7),

Устройство содержитне менее трех упругих элементов, предназначенных для взаимодействия с инструментом в плоскости, перпендикулярной оси его вращения. При этом упругие элементы могут быть выполнены в виде плоских пружин одинаковой толщины, закрепленных одним концом на элементе, служащем для сообщения вращения инструменту, и предварительно изогнутых так, что их свободные концы упираются в соответствующие углубления корпуса инструмента в плоскости, перпендикулярной оси его врацения. Толщину пру жин рассчитывают по математической зависимости

Л

H / v

,12Ј

В-К

2Г±

n(R

Jilll.

R-, - е)

Л

де

Н

;

В

п О

толщина пружины, см; радиус ее предварительного изгиба, см; ширина пружины, см; модуль упругости первого рода материала пружины, кг/см ; количество пружин; сила прижима, кг; расстояние между центром площадки обработки и осью инструмента при максимальном меж0

И h R RI - е 5

0

5

осевом расстоянии инструмента и детали, см; коэффициент, характеризующий технологические условия абразивной обработки; высота центра шаровой головки до плоскости обработки, см; радиус площадки взаимодействия пружины от оси инструмента, см;

радиус детали;J

максимальное межосевое расстояние инструмента и детали, см.

Упругие элементы могут быть выполнены в виде винтовых пружин растяжения и установлены в устройство с одинаковым предварительным натягом так, что точки их крепления на планшайбе и инструменте образуют плоскость, перпендикулярную оси инструмента на уровне центра шаровой головки. Жесткость пружин рассчитывают по математической зависимости

5

0

5

где

с

с О

5

0

tiR-1

- жесткость пружины, кг/см; 0 Ч сила прижима, кг;

р - коэффициент, характеризующий технологические условия абразивной обработки; h - расстояние от плоскости обработки до центра шаровой головки, см;

Yc - расстояние от центра площадки обработки до оси инструмента при максимальном эксцентриситете между осями инструмента и детали, см; п - количество пружин; R - радиус крепления пружин на

инструменте, см,

1 - длина пружины при совпадении осей инструмента и детали,см. Выбор частоты возвратно-поступательного движения подачи, равной частоте вращения инструмента, обеспечивает эллипсную траекторию перемещения последнего относительно детали при отношении наибольшего радиуса кривизны к наименьшему, равным отношению наибольшего и наименьшего эксцентриситета между осями инструмента

детали, т.е.

К, -,

емин

где е

мин

поперечный эксцентриситет, устанавливаемый смещением поводка на води-

ле. Наибольший радиус кривизны траектории можно приближенно определить

из выражения е -/емЦн+ (L/2) , где

L - длина штриха, определяющая размах возвратно-поступательной подачи инструмента. Таким образом,при перемещении инструмента по эллипсной траектории его относительная скорость I возрастает на величину К.,, можно показать, что при этом площадь зоны обработки также уменьшается на величину К.,. Следовательно, удельное давление инструмента на площадку обра- Iботки возрастает так же как и его относительная скорость на величину К. Так как работа по съему припуска прямо пропорциональна относительной скорости V и удельному давлению Р (гипотеза Престона), то линейный съем припуска на участках траектории, характеризуемых наиболыцим и наименьшим радиусами кривизны, составит со- |ответственно сГ, КК PVt и с KPVt. Если принять, что допустимая неплоскостность не должна превышать их разности, т.е. Л( сГ) , то с учетом выражений для определения К, и е мйн получим математическую зависимость для определения времени обработки, по истечении которого следует производить очередной сдвиг фазы вращения:

t

v# 2

Ке.мн.

KWL2

где t - время обработки между сдвигами фаз, мин;

и - величина допустимой неплоскостности, мкм; L - длина штриха, мм; V - относительная скорость обработки, м/с;

Р - удельное давление, кг/см1; К - технологический коэффициент,

см2/кг; 7х - безразмерный коэффициент.

Сдвиг фазы вращения одновременно и инструмента, и детали необходим для перемены условий обработки, характеризуемых относительной скоростью и удельным давлением инструмента на площадку обработки, для рассмотренных ранее участков траектории переме-

щения инструмента относительно детали на противоположные. Сдвиг фазы вращения позволяет таким образом выровнять величину снимаемого приQ 5 0

5

0

5

0 5

пуска за время обработки 2t для любого участка траектории. Например, условия обработки на участке наименьшей кривизны после сдвига фазы становятся такими, которые были до сдвига на участке наибольшей кривизны и наоборот.

Выбор частоты возвратно-поступательного движения подачи, равной частоте вращения инструмента, обеспечивает эллипсную траекторию перемещения последнего относительно детали.

В связи с тем, что вчспособе имеет место эллипсная траектория перемещения инструмента относительно детали, имеет место и однонаправленное изменение условий обработки при движении по указанной траектории, т.е. при увеличении относительной скорости (за счет увеличения радиуса эллипса) увеличивается и удельное давление (за счет уменьшения площадки обработки при большем выходе инструмента за край детали) и наоборот.

В случае, если сдвиг осуществляют на четверть оборота, т.е. на 1Г/2, I условия обработки на участке наименьшей кривизны эллипсной траектории становятся такими, которые были до сдвига на участке наибольшей кривизны и наоборот. Сдвиг фазы вращения позволяет таким образом выровнять величину снимаемого припуска за время обработки 2t для любого участка траектории.

Если же сдвиг осуществляют на угол фазы, не равный 1Г/2, или n-fT/2, где п 1,2,3,.., например, у(), то для выполнения условия выравнивания величины снимаемого припуска для любого участка траектории потребляется время обработки nf/2 + 1, т.е. большее, чем 2t, Таким образом, оптимальным будет сдвиг на fi/2.

Устройство для осуществления способа содержит шпиндель 1 с планшайбой 2 для крепления детали 3, а также поводок 4 с шаровой головкой 5 для прижима инструмента 6 к детали. Для сообщения вращения инструмента 6 в устройстве предусмотрен ниппель 7 на шаровой головке 5 поводка 4, расположенного на шпинделе 8. Ниппель 7 имеет возможность взаимодействия с соответствующими пазами корпуса инструмента. На шпинделе 8 закреплены одним концом плоские пружины 9, упирающиеся свободными концами в соответст915

вующие углубления корпуса инструмента 6. Углубления выполнены в плоско- сти, перпендикулярной оси инструмента. Для сообщения вращения инструменту 6 в устройстве могут быть использованы винтовые пружины 10 растяжения, прикрепленные одним концом к планшайбе 2, а другим - инструменту 6 чтаким образом, что точки крепления лежат в плоскости, перпендикулярной оси инструмента на уровне центра шаровой головки 5 поводка 4.

Толщина плоской пружины 9 может быть рассчитана следующим образом. Основываясь на принципе начала возможных перемещений, для схемы нагру- жения инструмента, показанной на фиг. 1, необходимая нагрузка, созда

ваемая пружиной, может быть рассчитало

на из выражения

Р

9(Ic lJibl

n(R + R1 - е)

Так как пружина изготовлена из одйородного материала (Е const) и имеет постоянное сечение (I const), то при .чистом изгибе (11 R- ftonst) ось ее искривляется по дуге окружности (радиуса Р const).

Имеем

I - If

EI

Так как для прямоугольного сечения пружины

ВН3 I уГ,

то окончательно получаем после подстановок и преобразования

(

lit2. °,AL iJihL

В-Е n(R +

RI

f/з

Если же в устройстве применены винтовые пружины 10 растяжения, как показано на фиг. 4, расчет требуемой нагрузки от одной пружины необходимо производить, основываясь на схеме приложения горизонтальных нагрузок, показанной на фиг. 1.

Запишем сумму работ составляющих трех- нагрузок по координатным осям на соответствующих возможных перемещениях точек их приложения, учитывая при этом величину составляющих нагрузок:

Р1Х Р, с(1 + е);

1 PU Г3х c(lcos:j - е);

JO

Г3 у

Имеем:

Рзу clsin|.

,

-PURH(1 cosv) - (Р2х + + Р3х(Rucos(l - cosif) - (Pty + + Рзу )RwsinT(l - созц) + |LfQhsing +

,

+ Q(YC + Ra- e) sin if- Q(Ra-e)sinif

0С учетом выражений для составляю- щих нагрузок и того, что (1-cosi) ;ttf ,

у получаем с(1 + e)RM - 2c(lcos- о

5

0

5

0

5

5

0

-e)Rucos- - 2clsin-RMsin + Q(Yt +

+ МЮ 0.

°Г с h)

Откуда c JTT -

Аналогично может быть получено выражение для расчета жесткости 4, 5, б-и и т.д. пружин растяжения.

Способ может быть реализован в работе устройств, которые работают следующим образом. При одновременном вращении детали 3 и инструмента 6 с возвратно-поступательной подачей последнего вдоль детали возникает момент трения - резания, который стремится повернуть инструмент вокруг центра шаровой головки 5 поводка 4 и создает тем самым возможность для неравномерного распределения нагрузки силы прижима на площадке обработки. То же происходит и при выходе инструмента за край детали. Однако указанные возможности в устройствах не реализуются, так как величина возмущающих воздействий не превышает сил упругости, создаваемых упругими элементами, и инструмент 6 сохраняет устойчивость в плоскости обработки. Таким образом, выравнивание распределения нагрузки на площадку обработки способствует повышению точности, качества и производительности обработки.

Способ осуществляется следующим - образом.

Деталь 3 закрепляют на планшайбе 2 шпинделя 1 и приводят последний во вращение, инструмент располагают напротив детали 3 и присоединяют к ша- 1ровой головке 5 поводка 4 так, чтобы ниппель 7 входил в пазы его корпуса,

а пружины 9 опирались в соответствующие углубления на инструменте, или регулируют высоту центра шаровой головки так, чтобы он находился на одной высоте с точками крепления пружин 10 растяжения. После этого приводят во вращение и деталь, и инструмент, причем с одинаковой угловой скоростью. После самоустановки инструмента на детали ему сообщают возвратно- поступательную подачу с частотой, равной частоте вращения, а по прошествии промежутка времени обработки t осуществляют сдвиг фазы вращения и инструмента, и детали относительно движения подачи на четверть оборота, например после остановки вращения и подачи. По прошествии следующего промежутка времени t осуществляют очередную переустановку детали и инструмента и т.д.

Пример. При обработке плоско оптической детали радиусом ,5 см инструментом радиусом ,5 см и максимально возможным эксцентриситете ,0 см между осями инструмента и детали расстояние между осью вращения инструмента и центром площадки обработки составляет в этот момент ,3 см при площади ,G . Коэффициент, характеризующий условия обработки (,2. Для получения необходимого для обработки удельного давления кг/см инструмент нагружают силой прижима ,6 кг. Высота центра шаровой головки h I ,6 см./

Возмущающие нагрузки могут быть уравновешены тремя плоскими пружинами шириной В 1,0см предварительно изогнутыми в дуги радиуса j 4,0 см, минимальную толщину которых вычисляют по представленной формуле:

Н (i2-- -110 (2±3+0)

4,0-2,0 3(6,5+7,5-3,0)

9,5 1(Г2 см У. 1 мм, при Е 2,0 кг/см - модуле упругости первого рода метариала пружины,

Возмущение нагрузки могут быть уравновешены тремя пружинами растяжения, жесткость которых вычисляют по формуле

г - 119лб12,.1Л6) 3-6,5 -20,0

0,74 t кг/см 7,4 -Ю 2 кг/мм} , при L 20,0 см - длине пружины при совпадении осей инструмента и детали.

При осуществлении способа достигается стабилизация скоростных и силовых параметров процесса абразивной обработки, что способствует стабили- зации съема материала с обрабатываемой поверхности. Это позволяет повысить точность и качество обработки, исключая операции периодической под- наладки станка, т.е. практически обеспечивает сходимость процесса обработки. Благодаря этому операция абразивной обработки может осуществляться в полуавтоматическом и автоматическом режимах. Кроме того, способ обработки позволяет исправлять отклонения формы поверхности различного вида - клиновидность, седлооб- разность, бугор или яму при осуществлении периодического проворота инструмента относительно детали.

5

5

0

0

Формула изобретения

Способ абразивной обработки плоских поверхностей, заключающийся в том, что деталь и притир самоустанавливают друг относительно друга под действием силы прижима и вращают с одинаковой по величине и направлению угловой скоростью, а притир возвратно-поступательно перемещают относительно детали, отличающий- с я тем, что, с целью повышения качества и производительности обработки, частоту возвратно-поступательного перемещения инструмента выбирают равной частоте его вращения, при этом сдвигают фазу вращения инструмента и детали на четверть оборота, а инструмент дополнительно нагружают усилиями равной величины равномерно по окружности с центром на оси его вращения ,

Фиг.1

Фиг.3

Фа&4

Фиг. 2

&-Ц

Фиг.5

Составитель А.Дроздецкий Редактор М.Бандура Техред Л.Сердюкова Корректор В.Кабаций

Заказ 234

Тираж 603

ВЙИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

gjue.7

Подписное

| Устройство для обработки плоских поверхностей | 1986 |

|

SU1359099A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-03-15—Публикация

1988-01-19—Подача