Изобретение относится к целлюлозно- бумажной промышленности, а именно к способам получения бумаги, содержащей в композиции фенолформальдегидную смолу.

Цель изобретения - повышение качества пластика и степени удержания смолы, а также снижение загрязненности сточных вод при одновременном упрощении процесса.

Предлагаемый способ включает приготовление суспензии волокнистых материалов, поликонденсацию фенола и формальдегмдного компонента, диспергирование полученной смолы, смешение волокнистой суспензии и дисперсии фенолформальдегидной смолы и отлив бумажного полотна с предварительным введением коагулянта и флокулянта, при этом поликонденсацию и диспергирование ведут одновременно в присутствии поливинилового спирта с содержанием ацетатных групп 10-14%, взятого в количестве 3-5% от массы фенола, а в качестве флокулянта используют силикат натрия в количестве 0,3-2,1% в пересчете на двуокись кремния от массы абсолютно сухой (а.с.) фенолформальдегидной смолы (ФФС). Силикат натрия вводят в массу перед отливом бумажного полотна

Оч

V4 Ч

Ы ГО

непрерывно в течение 11-16 мин или пор циями с интервалом 3-7 мин.

Введение в волокнистую массу дисперсии ФФС, полученной методом суспензион- ной поликонденсации в присутствии поливинилового спирта (ПВС), наиболее полно осаждающейся на волокнах пои введении коагулянта и флокулянта силиката натрия в виде жидкого стекла, образующего в зтих условиях золь поликремниевой кислоты, приводит к значительному увеличению удержания дисперсной ФФС при отливе. Эффект от использования в качестве флокулянта жидкого стекла связан с совпадением областей рН, при которых происходит осаждение на волокнах целлюпозы скоагулировзвших частиц дисперсной ФФС после добавления коагулянта - в частности, сульфата алюминия, и областей рИ, при которых происходит образование трехмерных сетчатых структур поликремниевой кислоты. Эффект возрастания удержания связан с наличием на поверхности частиц дисперсной ФФС большого количества гид- роксмльных групп, поскольку ПВС имеет 36-90% гидроксильных групп, ориентированных наружу и участвующих во изаимо- дейсчБУШ с флокулянтом, Сетчатые образования осаждаются нз волокнах целлюлозы и способствуют увеличению флоку- ляционного эффекта за счет удержания ФФС. Эффективность флокуллции при использовании жидкого стекла может быть еше более увеличена, если вводить флоку- лянт в несколько приемов, растягивая процесс во времени. Флокулы. образовавшиеся после первоначального введения в волокнисто-смоляную композицию после введения жидкого стекла, спустя некоторое время сами флокулируются молекулами флокулянта, внесенного с последующей добавкой. Вторичные флокулы, большие по размерам, оседают с большей скоростью. Снижение загрязнения сточных вод фенолом и водорастворимыми фракциями ФФС при работе по предлагаемому способу объясняется главным образом снижением токсичности самой дисперсии ФФС. В процессе ее получения при суспензионной поликонденсации в дисперсии остается меньшее количество свободного феноле, тал как реакция поликонденсации идет внутри каждой частицы как в микрореакторе и фенол расходуется полнее.

При этом уменьшение количества ПВС мечое 3 % от массы фенола приводит к тому, что дисперсия ФФС становится неустойчивой, частицы коалесцируют и происходит выделение смоляной фазы, что делает невозможным использование дисперсии ФФС при отливе бумаги на бумагоделательной машине вследствие забивки сеток и налипания смолы на частях машины.

Использование ПВС в количествах, больших 5% от массы фенола, нецелесообразно, поскольку на седиментационных свойствах дисперсии ФФС как связующего увеличение количества ПВС уже не сказывается.

0 При этом при использовании ПВС с содержанием ацетатных групп менее 10% (фракции ПВС с содержанием ацетатных групп 5-8%) не образуется устойчивой дисперсии ФФС, а при использовании ПВС с содержэ5 нием ацетатных групп 15% получается грубая дисперсия неудовлетворительного качества,

Способ осуществляют следующим об0 разом.

Готовят суспензию волокнистого материала и водную дисперсию фенолформаль- дегидной смолы.

Дисперсию ФФС готовят в процессе

5 суспензионной поликонденсации феноль- ных и альдегидных компонентов в присутствии поливинилового спирта с содержанием ацетатных групп 10-14% от массы полимера. Для приготовления дисперсии ФФС бе0 рут фенол, Формальдегид и гексамегилентетрамин (ГМТА) выполняющий роль формальдегида в процессе реакции, при молярном соотношении фенол: :формальдегид:ГМТА, равном 1:1:0,167.

5 К фенолу, загруженному в реактор с мешалкой и обратным холодильником, добавляют аммиак, формальдегид и ГМТА, после чего температуру повышают до 40-65°С и добавляют ПВС в количестве 3-5% от массы

0 фенола. После достижения температуры конденсации 95°С синтез ведут еще 45-55 мин. Затем дисперсную фенолформальде- гидную смолу отделяют фильтрацией от жидкой фазы (надсмольной воды), Дисперс5 ную ФФС (ДФФС) в виде пасты или после разбавления водой смешивают с суспензией волокнистого материала, вводят в волокнисто-смоляную композицию коагулянт сульфат алюминия до рН смеси, равной 3,80 4,2. В полученную композицию вводят фло- кулянт силикат натрия (жидкое стекло) в количестве 0,3-2,1% в пересчете на двуокись кремния от массы дисперсной ФФС и отливают бумажное полотно. Флокулянт

5 вводят в массу непрерывно в течение 11-16 мин или порциями в 2-3 приема с интервз лом 3-7 мин. После отлива определяют степень удержания ДФФС и содержание фенола и водорастворимых фенолов в сточной чоде.

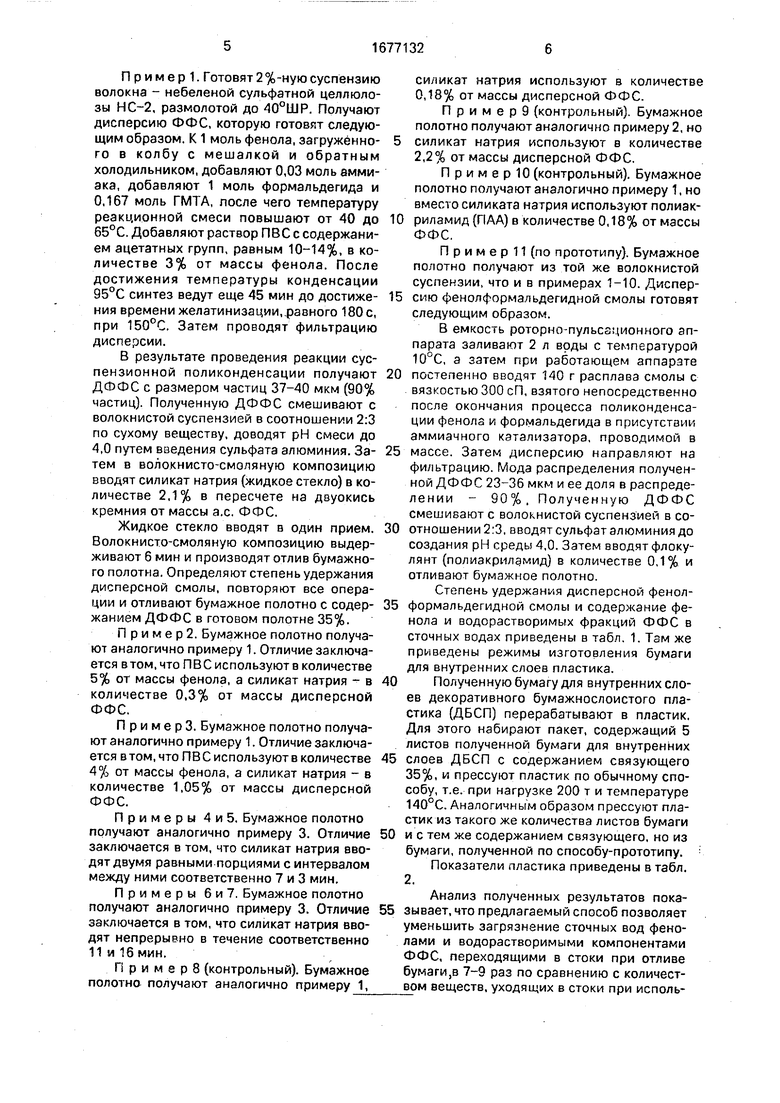

П ример 1. Готовят2%-нуюсуспензию волокна - небеленой сульфатной целлюлозы НС-2, размолотой до 40°ШР. Получают дисперсию ФФС, которую готовят следующим образом. К 1 моль фенола, загруженного в колбу с мешалкой и обратным холодильником, добавляют 0,03 моль аммиака, добавляют 1 моль формальдегида и 0,167 моль ГМТА, после чего температуру реакционной смеси повышают от 40 до 65°С. Добавляют раствор ПВС с содержанием ацетатных групп, равным 10-14%, в количестве 3% от массы фенола. После достижения температуры конденсации 95°С синтез ведут еще 45 мин до достижения времени желатинизации,равного 180с, при 150°С. Затем проводят фильтрацию дисперсии.

В результате проведения реакции суспензионной поликонденсации получают ДФФС с размером частиц 37-40 мкм (90% частиц). Полученную ДФФС смешивают с волокнистой суспензией в соотношении 2:3 по сухому веществу, доводят рН смеси до 4,0 путем введения сульфата алюминия. Затем в волокнисто-смоляную композицию вводят силикат натрия (жидкое стекло) в количестве 2,1% в пересчете на двуокись кремния от массы а.с, ФФС.

Жидкое стекло вводят в один прием. Волокнисто-смоляную композицию выдерживают 6 мин и производят отлив бумажного полотна. Определяют степень удержания дисперсной смолы, повторяют все операции и отливают бумажное полотно с содержанием ДФФС в готовом полотне 35%.

П р и м е р 2. Бумажное полотно получают аналогично примеру 1. Отличие заключается в том, что ПВС используют в количестве 5% от массы фенола, а силикат натрия - в количестве 0,3% от массы дисперсной ФФС.

П р и м е р 3. Бумажное полотно получают аналогично примеру 1. Отличие заключается в том, что ПВС используют в количестве 4% от массы фенола, а силикат натрия - в количестве 1,05% от массы дисперсной ФФС.

Примеры 4и5. Бумажное полотно получают аналогично примеру 3. Отличие заключается в том, что силикат натрия вводят двумя равными порциями с интервалом между ними соответственно 7 и 3 мин.

Примеры 6и7. Бумажное полотно получают аналогично примеру 3. Отличие заключается в том, что силикат натрия вводят непрерывно в течение соответственно 11 и 16 мин.

П р и м е р 8 (контрольный). Бумажное полотно получают аналогично примеру 1,

силикат натрия используют в количестве 0,18% от массы дисперсной ФФС.

П р и м е р 9 (контрольный). Бумажное полотно получают аналогично примеру 2, но 5 силикат натрия используют в количестве 2,2% от массы дисперсной ФФС.

П р и м е р 10 (контрольный). Бумажное

полотно получают аналогично примеру 1, но

вместо силиката натрия используют полиак0 риламид (ПАА) в количестве 0,18% от массы

ФФС.

П р и м е р 11 (по прототипу). Бумажное полотно получают из той же волокнистой суспензии, что и в примерах 1-10. Диспер5 сию фенолформальдегидной смолы готовят следующим образом.

В емкость роторно-пульсзчионного аппарата заливают 2 л воды с температурой 10°С, а затем при работающем аппарэте

0 постепенно вводят 140 г расплава смолы с вязкостью 300 сП, взятого непосредственно после окончания процесса поликонденсации фенола и формальдегида в присутствии аммиачного катализатора, проводимой в

5 массе. Затем дисперсию направляют на фильтрацию. Мода распределения полученной ДФФС 23-36 мкм и ее доля в распределении - 90%. Полученную ДФФС смешивают с волокнистой суспензией в со0 отношении 2:3, вводят сульфат алюминия до создания рН среды 4,0. Затем вводят флоку- лянт (полиакриламид) в количестве 0,1% и отливают бумажное полотно.

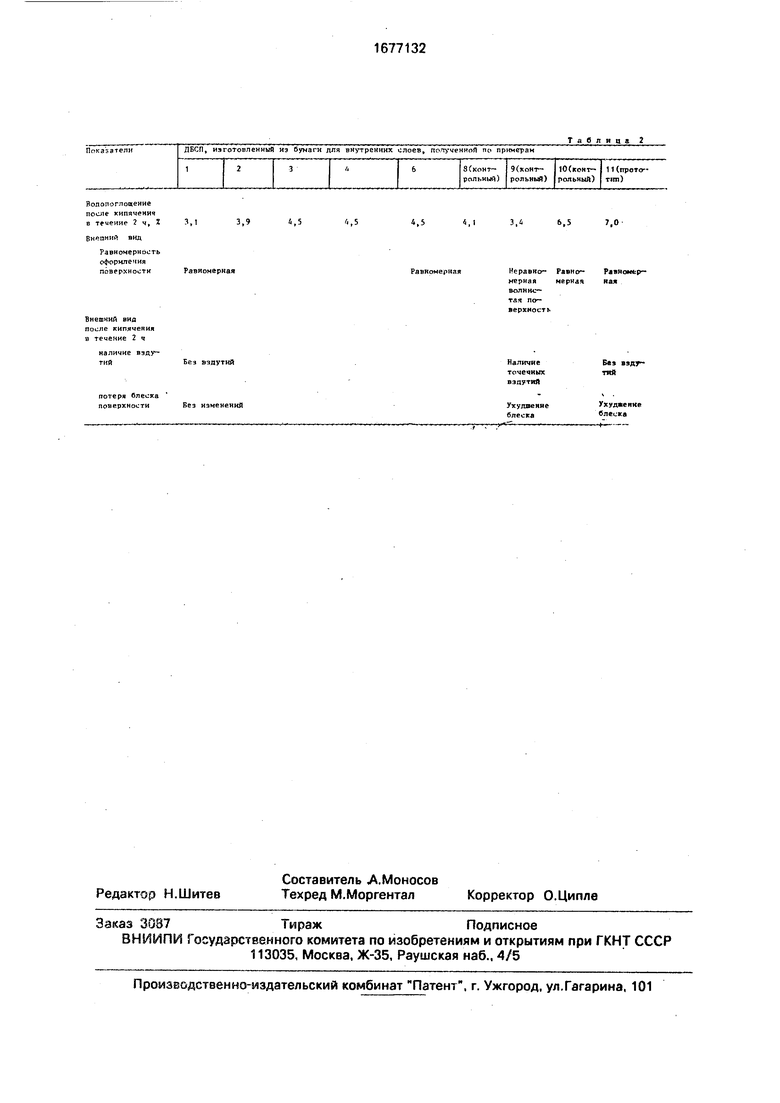

Степень удержания дисперсной фенол5 формальдегидной смолы и содержание фенола и водорастворимых фракций ФФС в сточных водах приведены в табл. 1. Там же приведены режимы изготовления бумаги для внутренних слоев пластика.

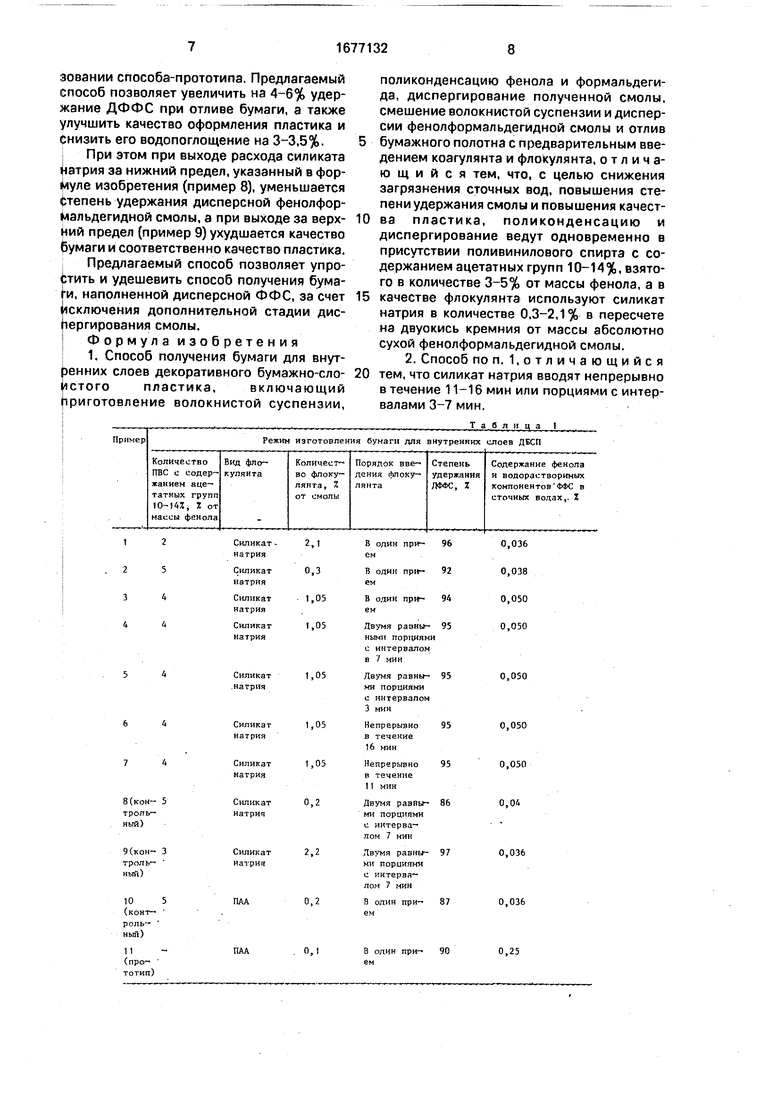

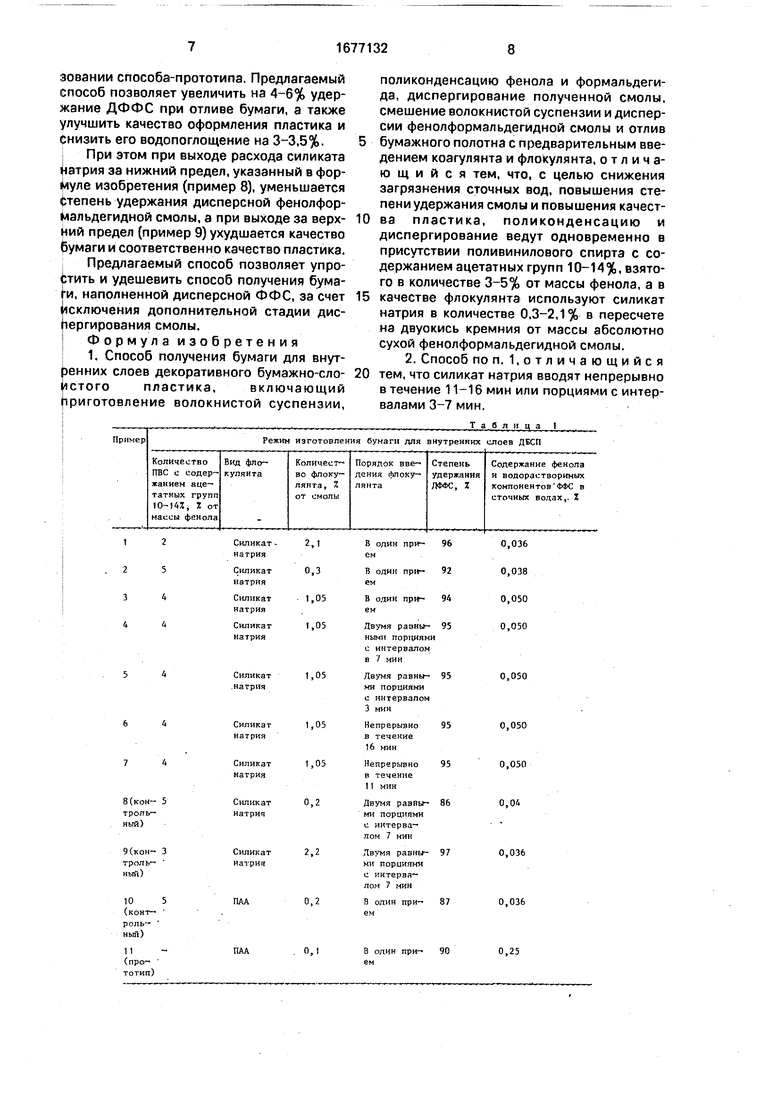

0 Полученную бумагу для внутренних слоев декоративного бумажнослоистого пластика (ДБСП) перерабатывают в пластик. Для этого набирают пакет, содержащий 5 листов полученной бумаги для внутренних

5 слоев ДБСП с содержанием связующего 35%, и прессуют пластик по обычному способу, т.е. при нагрузке 200 т и температуре 140°С. Аналогичным образом прессуют пластик из такого же количества листов бумаги

0 и с тем же содержанием связующего, но из бумаги, полученной по способу-прототипу. Показатели пластика приведены в табл. 2.

Анализ полученных результатов пока5 зывает, что предлагаемый способ позволяет уменьшить загрязнение сточных вод фенолами и водорастворимыми компонентами ФФС, переходящими в стоки при отливе бумаги,в 7-9 раз по сравнению с количеством веществ, уходящих в стоки при использовании способа-прототипа. Предлагаемый Способ позволяет увеличить на 4-6% удержание ДФФС при отливе бумаги, а также улучшить качество оформления пластика и Снизить его водопоглощение на 3-3,5%.

При этом при выходе расхода силиката натрия за нижний предел, указанный в формуле изобретения (пример 8), уменьшается Степень удержания дисперсной фенолфор- мальдегидной смолы, а при выходе за верхний предел (пример 9) ухудшается качество бумаги и соответственно качество пластика.

Предлагаемый способ позволяет упро- Ьтить и удешевить способ получения бумаги, наполненной дисперсной ФФС, за счет исключения дополнительной стадии диспергирования смолы.

Формула изобретения

1. Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика, включающий приготовление волокнистой суспензии,

поликонденсацию фенола и формальдегида, диспергирование полученной смолы, смешение волокнистой суспензии и дисперсии фенолформальдегидной смолы и отлив

бумажного полотна с предварительным введением коагулянта и флокулянта. отличающийся тем, что, с целью снижения загрязнения сточных вод, повышения степени удержания смолы и повышения качества пластика, поликонденсацию и диспергирование ведут одновременно в присутствии поливинилового спирта с содержанием ацетатных групп 10-14%, взятого в количестве 3-5% от массы фенола, а в

качестве флокулянта используют силикат натрия в количестве 0,3-2,1% в пересчете на двуокись кремния от массы абсолютно сухой фенолформальдегидной смолы.

2. Способ поп. 1,отличающийся

тем, что силикат натрия вводят непрерывно в течение 11-16 мин или порциями с интервалами 3-7 мин.

Т а б л и ц а I

Т а б л я ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1991 |

|

RU2035471C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| Способ изготовления бумаги и картона для слоистых пластиков | 1977 |

|

SU681141A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

Изобретение относится к технологии производства бумаги для внутренних слоев декоративного бумажно-слоистого пластика и позволяет снизить загрязнений сточных вод, повысить степень удержания смолы и качество пластика. Готовят волокнистую суспензию и дисперсию фенолформальде- гидной смолы, смешивают их и отливают бумажное полотно с предварительным введением коагулянта и флокулянта. Дисперсию фенолформальдегидной смолы получают в пооцессе поликонденсации фенола и формальдегида в присутствии поливинилового спирта с содержанием ацетатных групп 10-14%, в количестве 3- 5% от массы фенола, а в качестве коагулянта используют силикат натрия в количестве 0,3-2.1 % (в пересчете на двуокись кремния) от массы абсолютно сухой фенолформальдегидной смолы. При этом, силикат натрия вводят непрерывно втечение 11-16 мин или порциями с интервалами 3-7 мин. 1 з.п.ф-лы, 2 табл.

М

3,9

Равномерная

О

Без вздутий

потеря блеска поверхности

Без изменений

,1

3,4

6,5

7,0

Неравно- Равно - Рлввомьр-

мерная мернлч пая

волннчгтач по-

верхносте.

BftS В9ДГтяй

Ухудшение

блеика

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-12-25—Подача