ел

4ib 1С

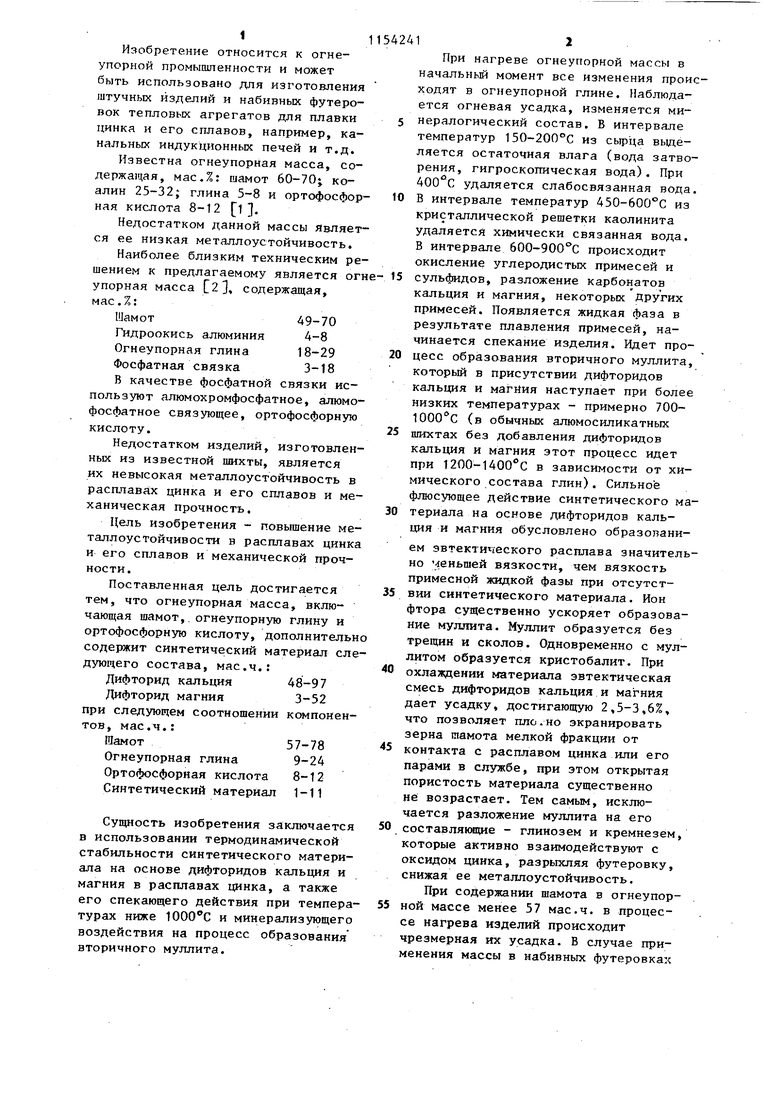

iU Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления штучных изделий и набивных футеровок тепловых агрегатов для плавки цинка и его сплавов, например, канальных индукционных печей и т.д. Известна огнеупорная масса, содержащая, мас.%: шамот 60-70j коалин 25-32; глина 5-8 и ортофосфор ная кислота 8-12 l. Недостатком данной массы Являет ся ее низкая металлоустойчивость. Наиболее близким техническим ре шением к предлагаемому является ог упорная масса C2j, содержащая, мас.%: Шамот49-70 Гидроокись алюминия 4-8 Огнеупорная глина 18-29 Фосфатная связка 3-t8 В качестве фосфатной связки используют алюмохромфосфатное, алюмо фосфатное связующее, ортофосфорную кислоту. Недостатком изделий, изготовлен ных из известной шихты, является их невысокая металлоустойчивость в расплавах цинка и его сплавов и ме ханическая прочность. Цель изобретения - повышение ме талл оустойчив ости в расплавах цинк и его сплавов и механической прочности. Поставленная цель достигается тем, что огнеупорная масса, включающая шамот,, огнеупорную глину и ортофосфорную кислоту, дополнитель содержит синтетический материал сл дующего состава, мае.ч.: Дифторид кальция48-97 Дифторид магния3-52 при следующем соотношении компонен тов, мае.ч.: Шамот57-78 Огнеупорная глина 9-24 Ортофосфорная кислота 8-12 Синтетический материал 1-11 Сущность изобретения заключаетс в использовании термодинамической стабильности синтетического матери ала на основе дифторидов кальция и магния в расплавах цинка, а также его спекающего действия при темпер турах ниже ЮООС и минерализующег воздействия на процесс образования вторичного муллита. 2 При нагреве огнеупорной массы в начальный момент все изменения происходят в огнеупорной глине. Наблюдается огневая усадка, изменяется минералогический состав. В интервале температур 150-200С из сырца выделяется остаточная влага (вода затворения, гигроскопическая вода). При 400 С удаляется слабосвязанная вода. В интервале температур 450-600°С из кристаллической решетки каолинита удаляется химически связанная вода. В интервале 600-900°С происходит окисление углеродистых примесей и сульфидов, разложение карбонатов кальция и магния, некоторых Других примесей. Появляется жидкая фаза в результате плавления примесей, начинается спекание изделия. Идет процесс образования вторичного муллита, который в присутствии дифторидов кальция и магйия наступает при более низких температурах - примерно 700ЮОО С (в обычных алюмосиликатных шихтах без добавления дифторидов кальция и магния этот процесс идет при 1200-1400 С в зависимости от химического состава глин). Сильное флюсующее действие синтетического материала на основе дифторидов кальция и магния обусловлено образованием эвтектического расплава значительно меньшей вязкости, чем вязкость примесной жидкой фазы при отсутстВИИ синтетического материала. Ион фтора существенно ускоряет образование муллита. Муллит образуется без трещин и сколов. Одновременно с муллитом образуется кристобалит. При охлаждении материала эвтектическая смесь дифторидов кальция и магния дает усадку, достигающую 2,5-3,6%, что позволяет пло.но экранировать зерна шамота мелкой фракции от контакта с расплавом цинка или его парами в службе, при этом открытая пористость материала существенно не возрастает. Тем самым, исключается разложение муллита на его составлякяцие - глинозем и кремнезем, которые активно взаимодействуют с оксидом цинка, разрьпсляя футеровку, снижая ее металлоустойчивость. При содержании шамота в огнеупорной массе менее 57 мае.ч. в процессе нагрева изделий происходит чрезмерная их усадка. В случае применения массы в набивных футеровках 3 тепловых агрегатов требуется специальный длительный режим термообработки, тем не менее избежать образования трещин при наличии температурного градиента, как правило, не удается. Футеровка не являе ся металлоустойчивой к расплавам. Более 78 мае.ч. шамота в массе снижают ее пластичность, появляются трудности при формовании, качество изделий становится низким. Возникающая дефектность структуры уменьшает стойкость футеровок. Содержание менее 9 мае.ч. огнеупорной глины в массе нетехнологично, так как возникают трудности с процессом спекания изделий, повышается температура обжига. Если - в маесе огнеупорной глины более 24 масч в изделии образуется повьппенное количество стекловидной фазы в результате плавления примесей и частичного растворения кристобалит ) Такие изделия на контакте с расплавом быстро разрушаются в результате химического взаимодействия расплава и стеклофазы, т.е. металлоустойчивость их очень низкая. Повышенное содержание связующего ортофосфорной кислоты ( 12 мае.ч. снижает огнеупорность и термомеханические свойства изделий, в процессе термообработки возрастает открытая пористость изделия, испаряющаяся влага повышает процент канальной Пористости. Следовательно, в службе происходит инфильтрация расплава в футеровку и ее разр шение. Снижение содержания связующего 8 мае.ч. вызывает трудности в формовке изделий и в проведении дальнейших технологических операци вследствие недостаточной механичес кой прочности. С увеличением синтетического материала на основе дифторидов кал ция и магния в массе 11 мае.ч. снижаются термопрочноетные свойств изделия из-за повьппенного количест ва образующейся жидкой фазы. Кроме этого, возникает опасность взаимодействия с покровным флюсом (хлористым аммонием). Реакция сопровож дается разрыхленкем структуры мате риала вследствие выделения газообр ной составляющей. При содержании .дифторидов калъция и магния в массе 1 мае.ч. эффективность мине14рализующего действия добавки на образование муллита падает, возрастает температура обжига изделия и длительность режима. На контакте с расплавом цинка или его парами происходит разложение муллита, шамота или вторичного муллита, образовавшегося из огнеупорной глины вследствие отсутствия экранирующей пленки из дифторидов кальция и магния. Вторичный муллит образуется в короткопризматической форме, имеет трен1и ны и сколы. Отсюда низкая металлоустойчивость изделия в службе. На процессы, происходящие в огнеупорной массе при нагреве, существенное влияние оказывает соотношение компонентов в синтетическом материале на основе дифторидов кальция и магния. Огнеупорность чистых СаРг И MgFj соответственно 1420 и 1370С. Смесь эт,их компонентов JweeT огнеупорность 1360-1050°С, в зависимости от содержания дифторида магния Щщкая фаза в. смеси появляется при более низких температурах (900980 С). Расплав, образухящйся за счет плавления примесей огнеупорной глины, и смесь дифторидов кальция и магния снижают температуру начала образования муллита, изменяют химический и термодинамический потенциал этой реакции, что повышает скорость реакционного спекания. При содержании дифторида магния в синтетическом материале .3 мае.ч. огнеупорность смеси повьш1ается до , снижается количество-образующейся жидкой фазы, а следовательно, и интенсивность спекания. Аналогичное явление проиеходит, еели в еинтетичееком материале присутствует 52 мае.ч. дифторида магния. Повьш1ается температура образования 7КИДКОЙ фазы. Минерализующее действие синтетического материала на основе дифторидов кальция и магния становится менее эффективным. В стекловидной фазе алюмосиликатного материала повышается количество кремнезема, который при наличии оксида цинка интенсивно взаимодействует с образованием виллемита. Свободный корунд образует с оксидом цинка соединения типа шпинели, что является причиной возникновения микротрещин и снижения металлоустойчивости футеровки. J Синтетический материал с раэличным соотношением дифторидов кальция и магния .получают следующим образом. Берут синтетический материал сос тава, мае. ч. : CaF 92,2; MgFj 4,85 SiOj 1,2; OfU 0,08; 0,14; 0,16; п.п.п. - 0,04 который выпускается проьй.шшенностью по ТУ 14-1-165-72 и используется в качестве рафинировочного флюса, прокаливают при 500°С в течение 4 ч для удаления адсорбционной и химически связанной влаги, так как наличие повышенного количества влаги во флюсе является причиной изменения химического состава флюса в результате чрезмерного улета фтора в процессе расплавления данного материала. Далее прокаленный флюс смешивают с дифторидом магния (МРТУ 6-09-2568-65) или дифторидом кальция (ГОСТ 7167-68) для получения предлагаемого соотношения компо нентов: CaFo 48-97%, MgFj 3-52% и плавят при с изотермической выдержкой 2 ч. Плавйи ведут в силитовой печи с использованием корундовых тиглей. Охлажденный вместе с печью материал извлекают из тиглей и подвергают мелкому помолу в вибромельниЦе. При изготовлении массы используют шамот двух фракций: крупной 0,5-3 мм - 35 мае.ч. и мелкой 0,5-0,088 мм - 25 мае.ч. Огнеупорную глину используют вибромолотой, фракции 0,088 мн. 416 Синтетический материал на основе дифторидов кальция и магния вводят после совместного вибромола с шамотом фракции 0,088 мм. Содержание фракции 0,088 мм в массе составляет 40 мае.ч. Часть глины (8-12 мае.%) можно вводить в массу в виде ншикера влажностью 63% и кажзщейся плотноетью 1,30 г/см. Шликер получают путем увлажнения глины водой до требуемой влажности и стабилизации 1,0 мае.ч. сульфитно-спиртовой бражки и 0,15 мае.ч. соды. Перед введением в iuHXTy шликер подогревают до . Массу готовят следуюпщм образом. Шамоткрупной и мелкой фракций смешивают с сухой вибромолотой смесью, содержащей шамот, материал на основе дифторндов кальция и магния и огнеупорную глину, в течение 2 мин. Затем добавляют ортофсефорную кислоту и тщательно перемегтавают все в течение 4 мин. Готовую массу помещают в эксикатор и вьщерживают при комнатной температуре 72 ч. Затем при давлении 60 Ша прессуют образвдл,: сушат их при в течение 2 ч и обжигают при . Скорость подъема температуры в процессе обжига составляет 4 С/мин, изотермическая выдержка при конечной температуре составляет 4 ч. Свойства синтетического материала на основе дифторидов кальция и магния в зависимости от содержания в нем дифторнда магния приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки индукционных тигельных печей | 1985 |

|

SU1301811A1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Огнеупорная масса | 1978 |

|

SU823350A1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| Шихта для изготовления углерод-содержащих изделий | 1985 |

|

SU1270145A1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| Керамическая масса | 1984 |

|

SU1158543A1 |

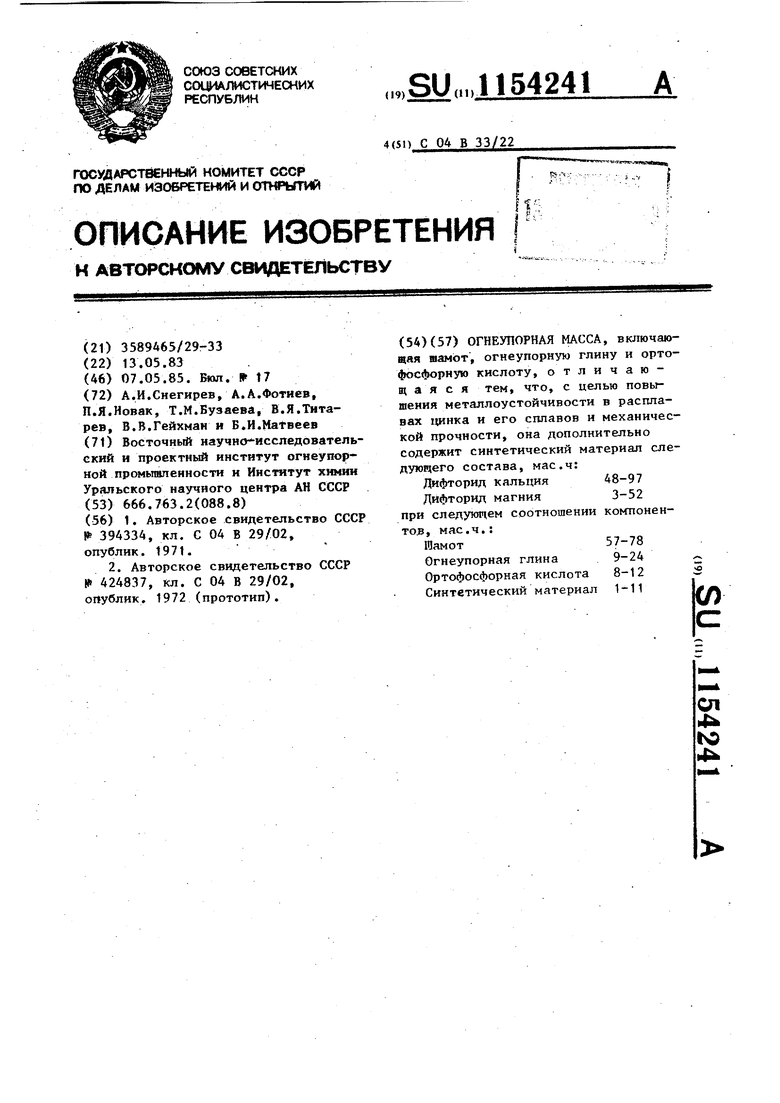

ОГНЕУПОРНАЯ МАССА, включаюцяя иамот, огнеупорную глину и ортофосфорную кислоту, отличающаяся тем, что, с целью повышения металлоустойчивости в расплавах цинка и его сплавов и механической прочности, она дополнительно содержит синтетический материал следующего состава, мае,ч: Дифторид кальция 48-97 Дифторид магния 3-52 при следующем соотношении компонентов, мае.ч.: Шамот57-78 Огнеупорная глина 9-24 Ортофосфорная кислота 8-12 Синтетический материал 1-11 (Л

Дифтррид кальция

Дифторид магния

Дифторид кальция Дифторид магния

Дифторид кальция Дифторид магния

1420

Не определялась 1370 1390

1110

1360

1000

Дифторид Дифторид Дифторид Дифторид Дифторид Дифторид Дифторид Дифторид

Как видно из табл. 1, при массовой доле дифторида магния в синтетическом материале 3% и 52% (соответственно при массовой доле дифторида кальция 97% и 48%) повышается температура появления жидкой фазы, следовательно, при температуре обжига изделий 900°С минерализую- щее действие синтетического материала и экранирование зерен шамота

Продолжение табл. I

5 980

990 940 1000

от реакционного расплава, содержащего цинк, менее эффективно вследствие незначительного количества жидкой фазы. В этом случае металлоустойчивость материала снижается, как и его термопрочностные свойства.

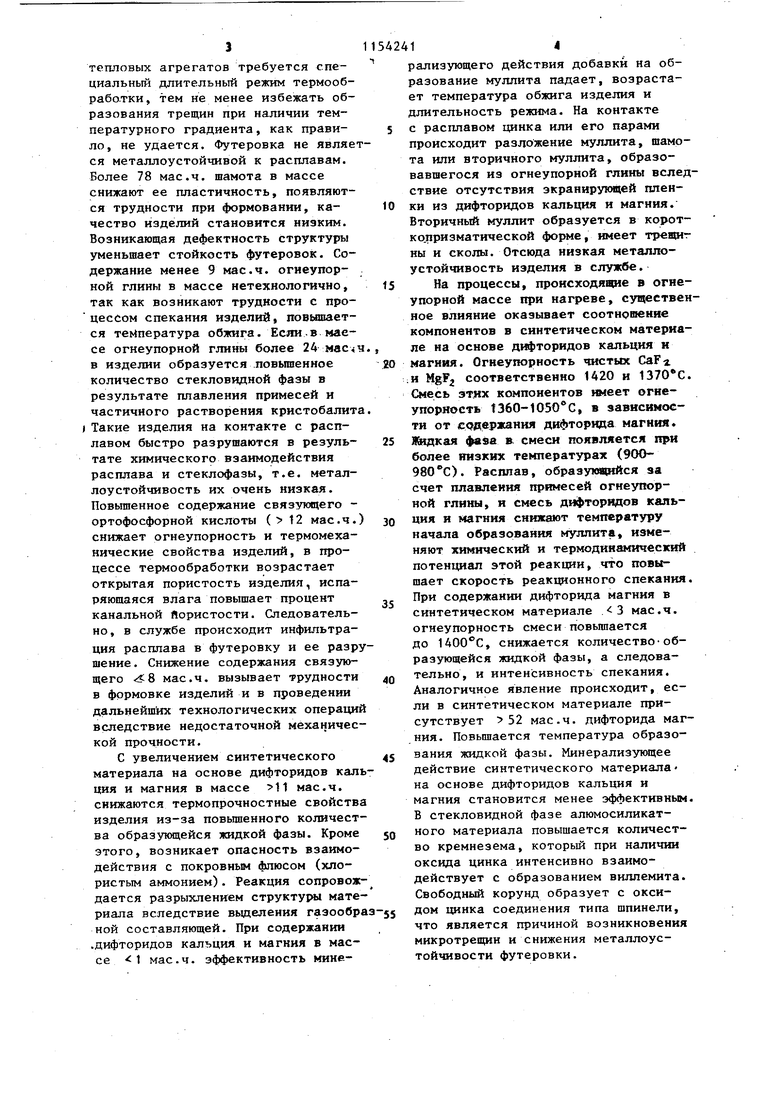

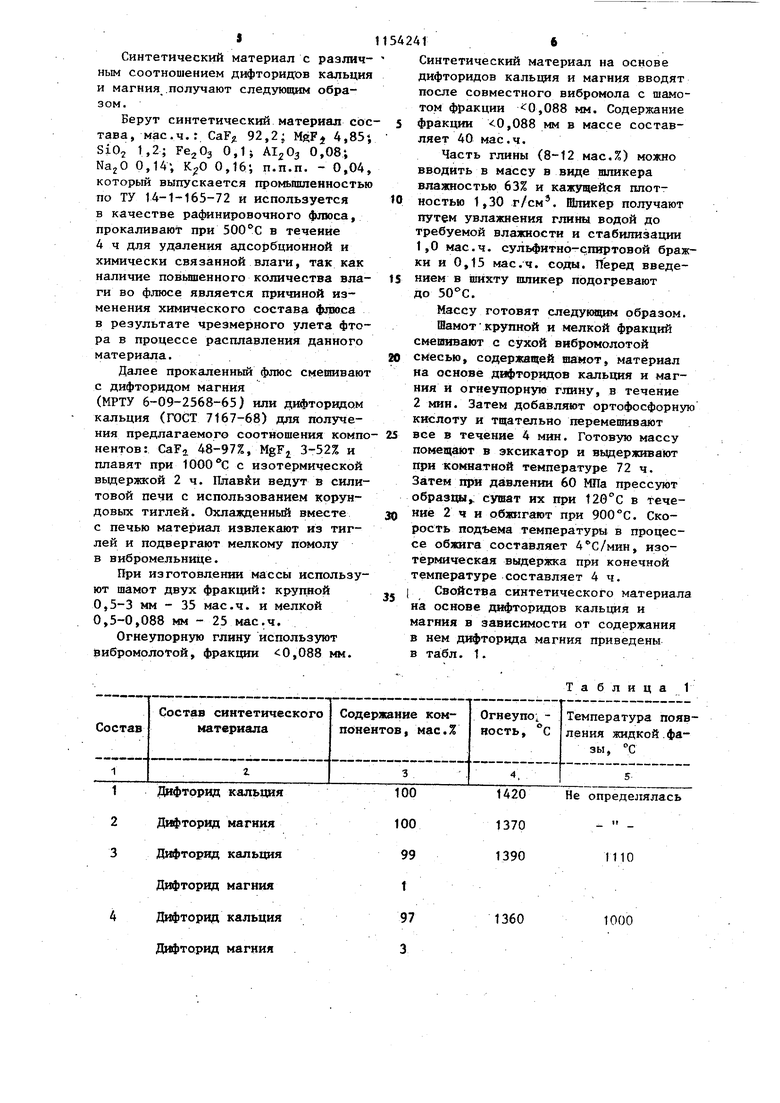

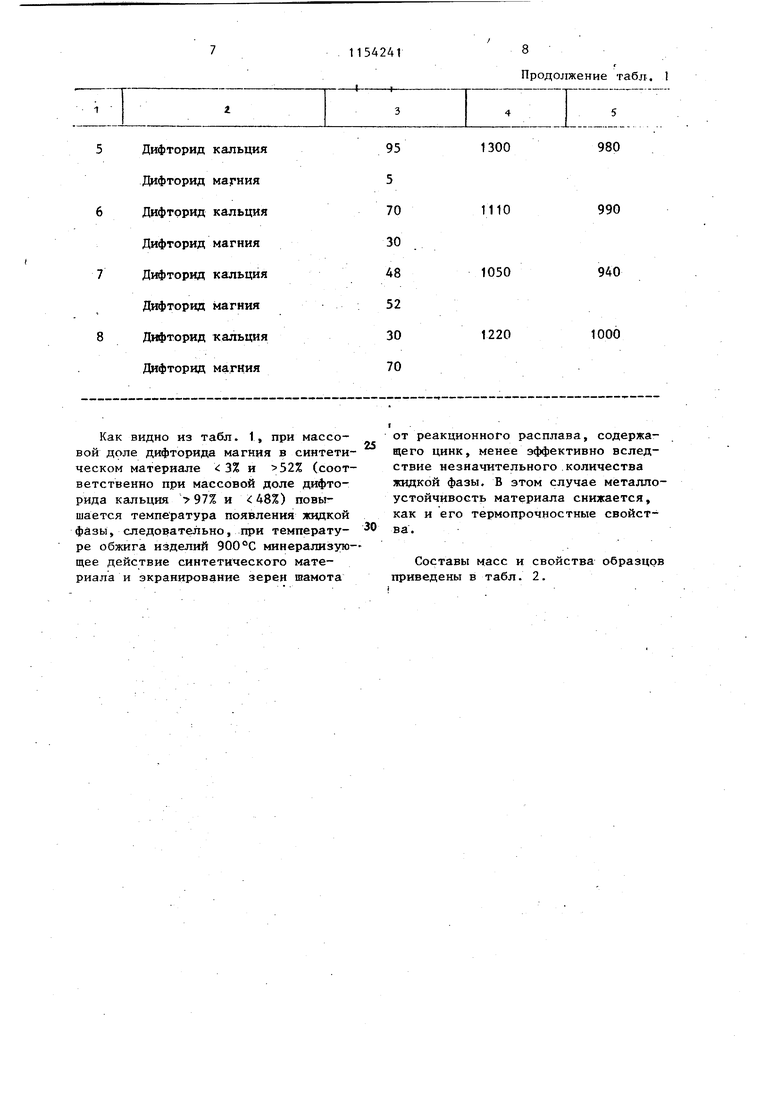

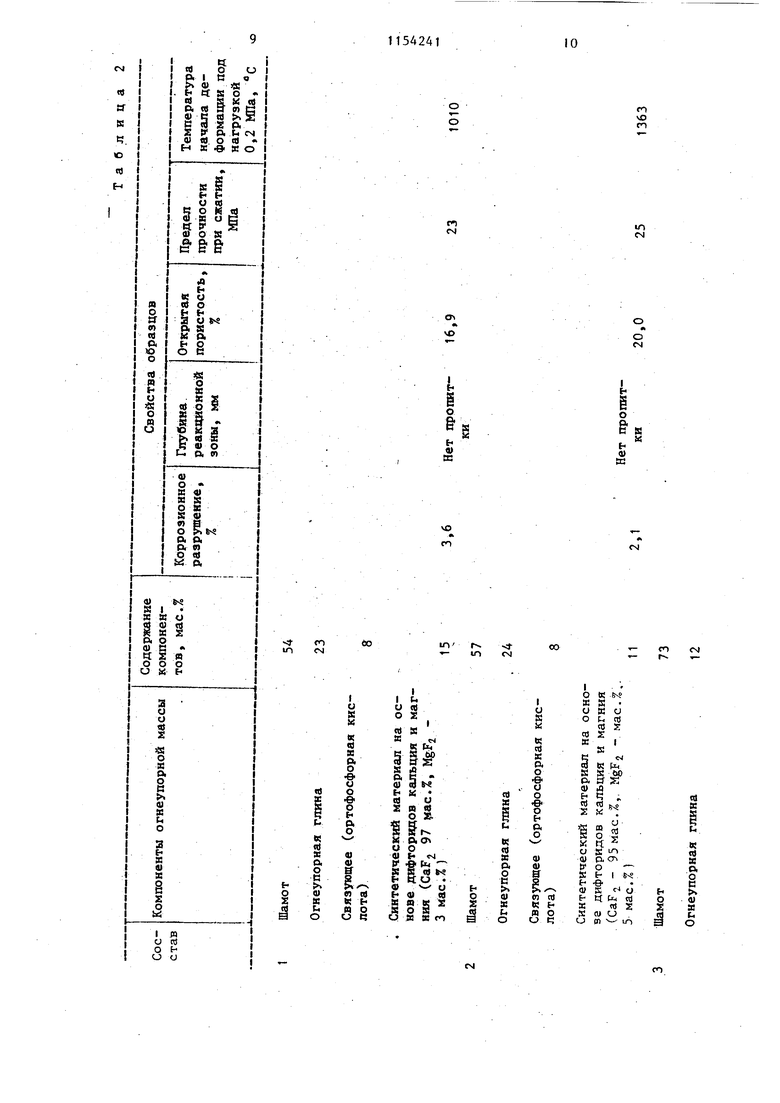

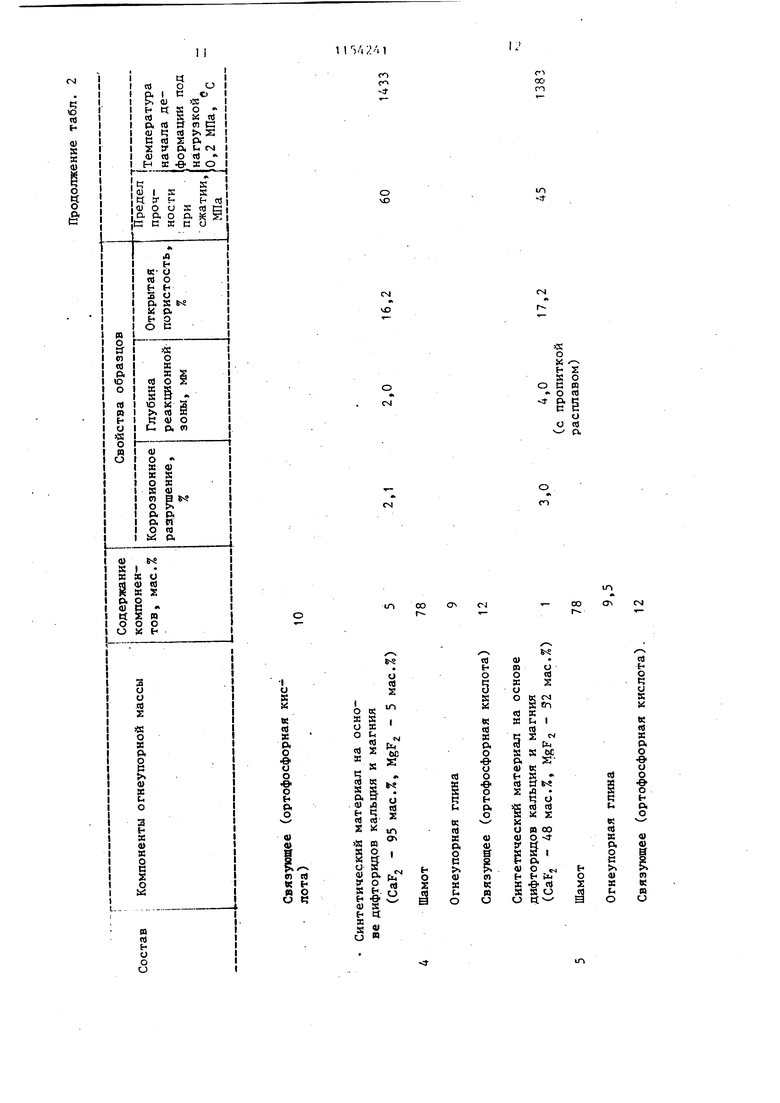

Составы масс и свойства образцов приведены в табл. 2.

n

tr s

t;.

Ю

te

H

CO M

-4«Л

о о

fO чО

ГО

tn

ш

см

«N

yi

A

vO

о см

t0)

tc

vO

CM

en

J1П r

N

to

CM

го

R

ю

4

s

X

u

о

eri

ОС

n

in

-:f

CM

Ч

r

« о

и ь z

s о

оси

о rt

in

cr.

со 1

ON

fr«

1154241

J4

о in

о

CN

00 Csl

о

g. s e к

X

к (U

« (t) Ь

и о n

о nf

S

«ё

я

о S

о

t

ю

VD

Оvt

ш

см

Коррозионное разрушение и глубину реакционной зоны определяют на безобжиговых образцах, а пористость прочность, температуру начала деформации - на образцах, тёрморбработанных при ..

Термомеханические свойства определяют гостированными метода ш.

Открытую пористость определяют по ГОСТ 2409-80, предел прочности при сжатии по ГОСТ 4071-80, температуру начала деформации по ГОСТ 4070-48:

Металлоустойчивость определяют стационарным тигельным методом.

Из предлагаемой и известной масс формуют тигли емкостью 25 см по технологии, идентичной технологии изготовления образцов.

В подготовленные тигли засыпают гранулированный металлический цинк Для восстановления цинка из оксидной пленки, покрьгаающей гранулу, применяют хлористый аммоний. HCIH Iтания проводят при (т. пл. цинка ). Скорость подъема температуры 4С/мин, изотермическая выдержка при конечной температре составляет 96 ч. После этого тигли охлаждают вместе с печью. 0стывшие тигли распиливают вдоль вертикальной оси строго по центру, Металлоустойчивость оценивают вычислением площади, подвергшейся разрушению расплавом, в испытуемом тигле. Площадь переносят на кальку и измеряют планиметром. Коррозионное разрушение оценивают в процентах как отношение первоначальной площади тигля к площади, разъеденной расплавом .

Как видно из табл. 2; образцы из предлагаемой огнеупорной массы имеют более низкую открытую пористость. В службе изделия из предлагаемой массы будут более металлоустойчивыми вследствие меньшей пропитки расплавом. Коррозионное разрушение тиглей из предлагаемой огнеупорной массы более, чем в 4 раза меньше коррозионного разрушения тиглей из известной массы.

Таким образом, изделия из предлагаемой огнеупорной массы в службе будут иметь высокую Металлоустойчивость в расплавах цинка и его сплавов, что позволит увеличить стойкость футеровок тепловых агрегатов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО БЕТОНА | 1972 |

|

SU424837A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-07—Публикация

1983-05-13—Подача