11328392

Изобретение относится к термичесгада

кой обработке кольцевых изделий,пре инущёственно к железнодорожным бандажам, изготовленным из среднеугле- родистой стали.

Цель изобретения - повышение выхода годного путем снижения трещинооб- разования при насадке бандажа на центр.

Способ осуществляют следующим образом.

Проводят термическую обработку железнодорожных бандажей по предлагаемому и известному способам, изготовленных из стали, включающей, %i.% С 0,59; Мп 0,68; Si 0,31; S 0,01; Р 0,013.

Поштучный нагрев бандажей до температуры аустенизации (850-860°С), осуществляют в шахтной печи типа ЦЭП 250 в течение 2,5 ч. Последующее ускоренное регулируемое охлаждение бандажа проводят в специальном устройстве, позволяющем осуществлять вращение его в вертикальной .плоскости со скоростью 100 об/мин. При этом охлаждающие устройства, расположенные неподвижно на устройстве, обеспечивают подачу охлаждающей жидкости на все грани бандажа, расход которой 100- .120 . Конструкция охлаждающих устройств при реализации пpe fлaгae- , мого способа позволяет сначала проводить охлаждение внутренней поверхности бандажа со скоростью 30-40°С/с в течение 9-1 5. с в интервале 850-400 С с последуюЕр1м снижением скорости охлажде ния до l55-2,5°C/c в интервале 500-300°С

Общая продолжительность охлаждения не превышает 150 с.

Последующий отпуск изделия при температуре 540-560°С проводился поштучно в печи типа ЦЭП-250 продолжительностью 2,5 ч.

При осуществлении известного способа охлаждающие устройства обеспечивают охлаждение внутренней поверхности бандажа со скоростью 3-4 С/с в интервале 860-600°С продолжительностью 90 с, а затем со скоростями 12 или 18°С/с в интервале 700-350°С продолжительностью до 30 с.

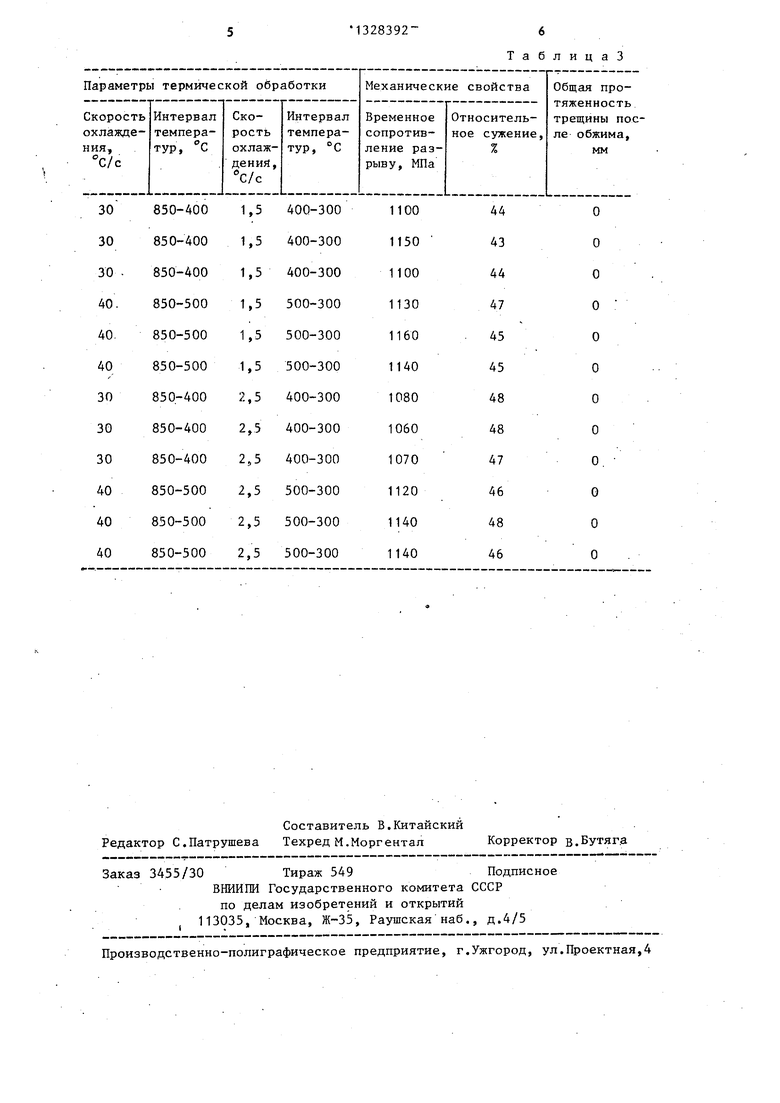

Влияние параметров термической обработки бандажей на механические свойства металла внутренней пов.ерх- ности бандажа и склонность его к тре- шрнообразованию при обжиме бурта приведено в табл. 1-3.

Термической обработке по предлагаемому способу подвергнуто 60 бандажей .

Формирование колесных пар с бандажами (160 шт.), термически упрочненными по предлагаемому и известному способам, под тележки локомотивов ТЭ-3 и ПЭ-2М выполняют в колесных цехах локомотивного депо. С этой целью осуществляют расточку внутренней грани бандажа по 5- му классу чистоты с овальностью не более 0,3 мм и конусностью не более-0,2 мм, обеспечиваю5 щую посадку бандажа на центр с натягом 1-1,5 мм и нагрев бандажа до 250- 320°С для проведения тепловой посадки, после которой производят укрепление бандажа кольцом из специально0 го профиля с последующим обжимом бурта бандажа в холодном состоянии с пластической деформацией др 15-20%. При этом на поверхности прижимного бурта до 6% бандажей, термически уп5 рочненных по известному способу, визуально наблюдались треш;ины глубиной до 1 мм и протяженностью до 200 мм (табл. 1). В результате этого данные бандажи забракованы.

На поверхности прижимного бурта бандажей (20 шт.), термически упрочненных по параметрам, превышающим граничные условия предлагаемого способа, визуально наблюдались трещины протяженностью до 200 мм (табл.2). На поверхности прижимного бурта бандажей (60 щт.), термически упрочненных по предлагаемым способам,, трещины не выявлены при проведении специального магнитного контроля (табл. 3).

Формула изобретения

0

5

0

Способ термической обработки железнодорожных бандажей, включающий нагрев до температуры аустенизации, охлаждение поверхности катания и боковых граней со скоростью 10-20 С/с, дифференцированное охлаждение внутренней поверхности до 300-350°С и последующий отпуск, отличающийся тем, что, с целью повьше- ния выхода годного путем снижения трещинообразования при насадке бандажа на центр, охлаждение внутренней поверхности бандажа ведут со скоростью 30-40 С/с до 400-500°С, а затем со скоростью 1,5-2,5 С/с. i

Примечание,

Из 80 шт. т/у бандажей на 5 образовались трещины после обжима бурта.

850-300 850-300 850-300 850-300 850-600 850-600 850-600 850-600

3,5 3,5

0.5 0,5

Повышение коробления изделий от 2-3 нм до 10-12 мм, Повышеяие коробления изделий от 2-3 мм до 4-7 мм.

Увеличение продолжительности процесса термической обработки одного изделия на 12-13 мин при ухудшении качества механических свойств.

Таблица 1

Таблица 2

600-400 600-400 600-200 600-200

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического упрочнения | 1988 |

|

SU1573033A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2010 |

|

RU2547375C2 |

| Способ термической обработки железнодорожных бандажей | 1975 |

|

SU555150A1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 1997 |

|

RU2122037C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1990 |

|

SU1735395A1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

Изобретение относится к термической обработке жзльцевых изделий, преимущественно к железнодорожным бандажам, изготовленным из средне- углеродистой стали. Цель - повышение выхода годного путем снижения трещи- нообразования при насадке бандажа на центр. Бандажи нагревают до температуры аустенизации, охлаждают поверхности катания и боковых граней со скоростью 10-20 град/с и внутреннюю поверхность со скоростью 30-40 С/с до температуры 400-500°С, а затем со скоростью 1,5-2,5 С/с до 300-350°С. 3 табл. оо N3 ОО со со 1C

| Способ термической обработки железнодорожных бандажей | 1975 |

|

SU555150A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-07—Публикация

1985-11-10—Подача