Изобретение относится к термической обработке цельнокатаных колец и бандажей и может быть использовано в черной металлургии при изготовлении изделий типа тел вращения.

Термическое упрочнение бандажей для способа из охлаждения: поштучно в баке с охлаждающей средой или с помощью спейерных устройств [1] и стопами в баке с водой [2, прототип]. Второй способ более производителен и более часто используется на практике. Он предусматривает выполнение следующих технологических операций: нагрев бандажей стопами в печах колодцевого типа до температуры аустенитизации, выдержку при этой температуре, ускоренное охлаждение стопы в баке с водой до температуры отпуска с принудительным перемешиванием охлаждающей воды внутренней зоны стопы бандажей и отпуск. По этому способу стопу железнодорожных бандажей высотой до 3,6 м и диаметром до 1260 мм (в стопе 25-22 бандажа), общей массой 5-12,5 т нагревают в печи колодцевого типа до температуры 830-880oC. Продолжительность нагрева стоп 1,5-2,0 и выдержки 1,5-2,0 ч в зависимости от содержания углерода в стали и массы стопы. После нагрева стопу бандажей опускают в закалочный бак с водой (фиг.1), где ускоренно охлаждают до температуры отпуска в течение 190-230 с. При этом внутреннюю зону воды перемешивают с помощью сжатого воздуха, подаваемого со стороны дна закалочного бака. Температура воды в закалочном баке 40-50oC. Закаленные стопы бандажей с температурой не менее 300oC подают к отпускным печам, где выдерживаются при 480-520oC в течение 2,5-3,5 ч (подогрев+выдержка). Охлаждение бандажей после отпуска производят в стопе на спокойном воздухе до температуры окружающей среды.

Недостатком способа является низкий уровень получаемых свойств (предел прочности и твердость) наружных (рабочих) слоев металла бандажей - соответственно до 95 кгс/мм2 и до 290 НВ. При твердости металла рельсов до 450 НВ и оптимальном с точки зрения стойкости в эксплуатации отношении твердости металла рельсов и бандажей, равном НВр/НВк=1,1, есть необходимость поднять уровень твердости металла бандажей до 350 НВ. Достигнуть этого уровня использованием известных экономических технологий термического упрочнения железнодорожных бандажей стопами весьма затруднительно.

Задачей заявляемого способа термического упрочнения бандажей является повышение интенсивности охлаждения наружных слоев металла без изменения химического состава стали, температуры воды и коренного изменения технологии.

Поставленная задача решается за счет того, что в способе термического упрочнения железнодорожных бандажей, содержащем нагрев бандажей стопами в печах колодцевого типа до температуры аустенитизации, выдержку при этой температуре, ускоренное охлаждение стопы бандажей в баке с водой до температуры отпуска с принудительным перемешиванием охлаждающей воды внутренней зоны бандажей и отпуск, дополнительно ведут перемешивание охлаждающей воды наружной зоны стопы бандажей с добавлением новых порций воды, которой придают вращательное движение вокруг стопы бандажей, а добавление новых порций охлаждающей воды а наружную зону осуществляют через каждый 850-900 мм высоты стопы.

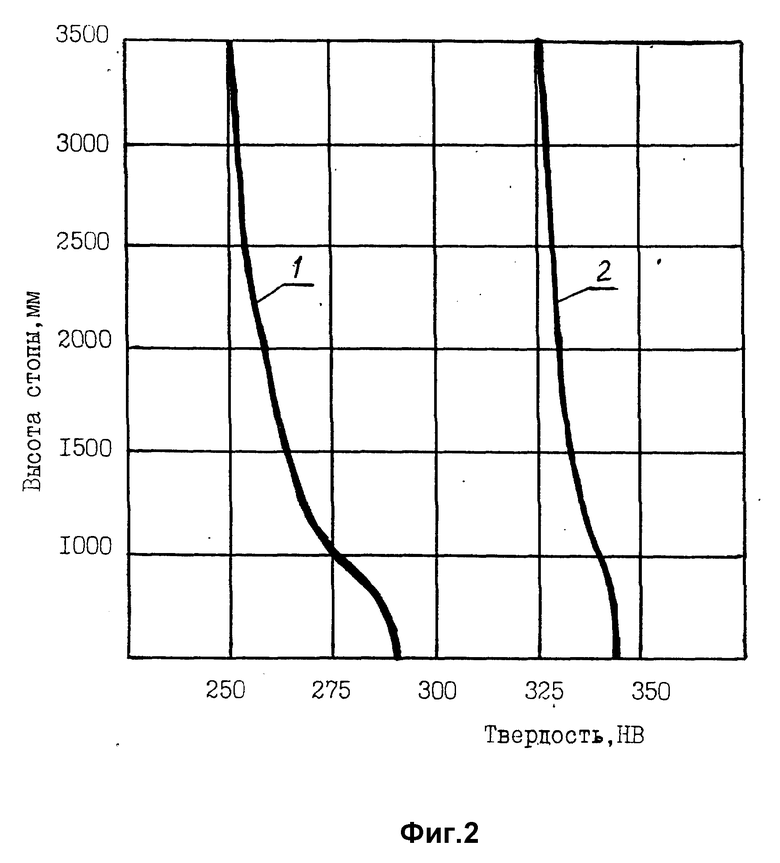

На фиг. 1 показана схема расположения стопы бандажей в баке с водой, где:

1 - бандажи в стопе,

2 - закалочный бак с водой,

3 - внутренняя зона стопы,

4 - трубопровод для подвода сжатого воздуха,

5 - наружная зона стопы,

6 - трубопровод для подачи воды в наружную зону стопы.

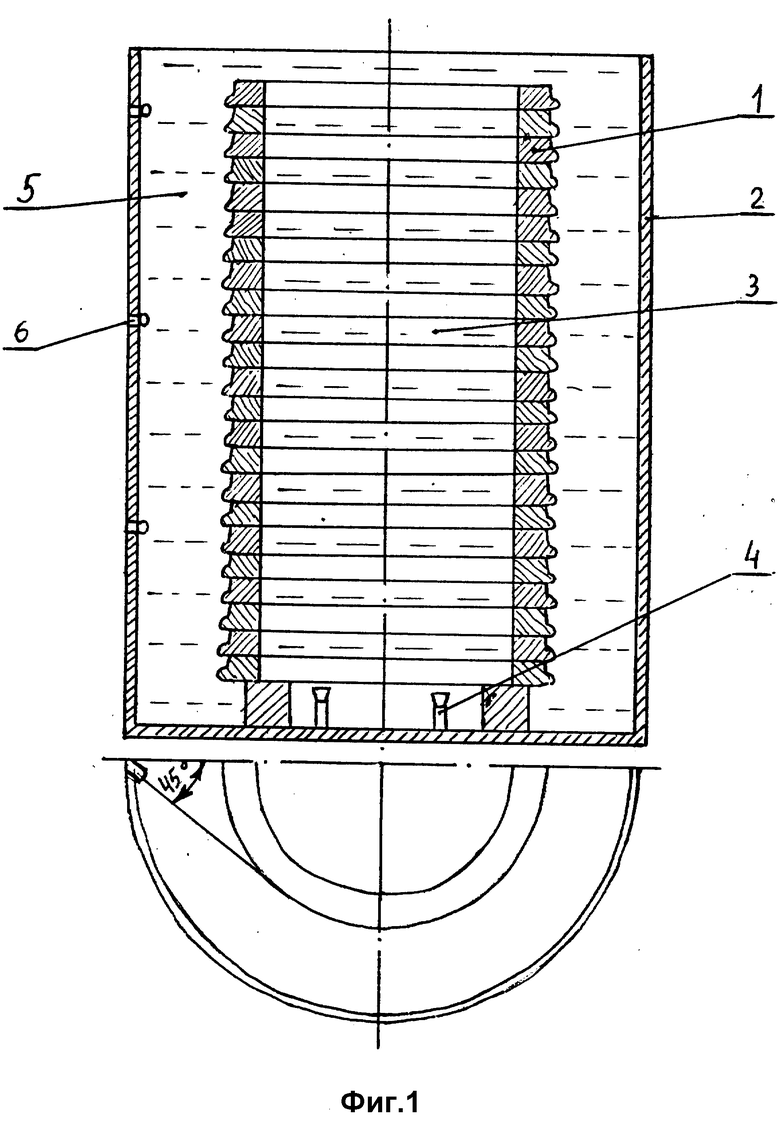

На фиг. 2 показаны графики изменения твердости металла бандажей по высоте стопы по известной (кривая 1) и предложенной (кривая 2) технологиям термического упрочнения железнодорожных бандажей.

Новой технологией термоупрочнения бандажей предусматривается нагрев стопы бандажей в печи до 830 - 880oC, выдержка при этой температуре в течение 1,5-2,0 ч, после чего ускоренное охлаждение бандажей 1 в баке 2 с водой (фиг.1). При этом охлаждающую воду во внутренней зоне 3 стопы перемешивают с помощью сжатого воздуха, подаваемого по трубе 4 под давлением 3 атм. Температура закалочной воды 40 - 50oC. Дополнительно ведут перемешивание охлаждающей воды наружной зоны 5 с добавлением ее новых порций. При этом охлаждающей наружную зону 5 стопы 1 воде придают вращательное движение вокруг стопы за счет подачи дополнительной воды по касательной к образующей наружной поверхности стопы бандажей размера через трубопроводы 6 (под острым углом к плоскости, проходящей через выходной патрубок 6 и ось стопы). Добавление новых порций охлаждающей воды в наружную зону 5 осуществляют через каждые 850 - 900 мм высоты стопы с началом этого интервала со дна закалочного бака 2. Величина этого интервала обусловлена тем, что падение механических свойств по существующей технологии наблюдается на 7 - 8 бандажей в стопе от дна закалочного бака (около 1000 мм от дна) при расположении трубопроводов во внутренней зоне дна бака. Подача дополнительных порций охлаждающей воды в наружную зону бака через каждые 850 - 900 мм обеспечивает более стабильные механические свойства металла бандажей (фиг. 2). Как видно из приведенных графиков, общий уровень свойств (твердость) металла бандажей существенно выше при использовании новой технологии и более стабилен по высоте стопы. Время термоупрочнения стоп бандажей составляет 150 - 220 с, а добавление новых порций охлаждающей воды в наружную зону позволяет удерживать охлаждающую воду постоянной температуры 50oC. Термоупрочненные стопы бандажей помещают в отпускные колодцы, где выдерживаются при 480 - 520oC в течение 2,5 - 3,5 ч (подогрев + выдержка). Охлаждение бандажей после отпуска осуществляют в стопах на спокойном воздухе до температуры окружающей среды.

Таким образом, использование предложенного способа термического упрочнения бандажей стопами обеспечивает более интенсивное охлаждение металла с получением более высокого уровня (примерно на 17%) и более равномерного распределения по высоте стопы свойств. Опыты проведения в бандажепрокатном цехе АО НТМК показали технологичность способа и его возможность реализации без больших капитальных затрат.

Пример. При изготовлении железнодорожных бандажей диаметром, высотой, толщиной соответственно 1060 х 140 х 98 мм (базовый бандаж) по ГОСТ 398-81 для грузовых локомотивов с содержанием углерода в стали 0,59-0,60% перед термическим упрочнением их собирали в стопы по 22 штуки. Высота стопы 3,2 м (бандажи в черновом виде). Стопу бандажей нагревали в колодце до 830-880oC, выдерживали при этой температуре в течение 2 ч, после чего помещали в бак с водой, имеющей температуру 40-50oC, где стопу бандажей ускоренно охлаждали в течение 180 с. При этом воду во внутренней зоне стопы перемешивали с помощью сжатого воздуха, подаваемого со стороны дна бака по трубопроводу под давление 2 атм. Дополнительно вели перемешивание охлаждающей воды наружной зоны с добавлением ее новых порций под давление 3 атм по трем трубопроводам диаметром 35 мм, расположенных на расстоянии 850, 1700, 255 мм от дна закалочного бака и под углом 45o к плоскости, проходящей через входной патрубок и ось стопы. Термоупрочненные стопы бандажей передавали в отпускные колодцы, где выдерживали их при температуре 500oC в течение 3,0 ч. После отпуска бандажи охлаждали до температуры цеха на воздухе в яме.

Проведенные исследования твердости металла бандажей по высоте стопы показали, что она находилась в интервале 315-335 НВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТРАМВАЙНЫХ БАНДАЖЕЙ | 1998 |

|

RU2134306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ | 1997 |

|

RU2119841C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ КОЛЕС | 1998 |

|

RU2140996C1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| Способ термического упрочнения железнодорожных колес | 1989 |

|

SU1713952A1 |

| Способ термического упрочнения цельнокатаных колес | 1991 |

|

SU1838433A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И БАНДАЖЕЙ ИЗ ВАКУУМИРОВАННОЙ СТАЛИ | 1994 |

|

RU2072275C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2010 |

|

RU2547375C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПРИ ОСАДКЕ ЗАГОТОВОК | 1996 |

|

RU2105629C1 |

Изобретение относится к термической обработке цельнокатаных колец и бандажей. Задачей способа является повышение интенсивности охлаждения наружных слоев металла бандажей без изменения химического состава стали, температуры охлаждающей воды и коренного изменения технологии. Это обеспечивается тем, что в способе термического упрочнения железнодорожных бандажей, содержащем нагрев бандажей стопами в печи колодцевого типа до температуры аустенитиэации, выдержку при этой температуре, ускоренное охлаждение стопы бандажей в баке с водой до температуры отпуска с принудительным перемешиванием охлаждающей воды внутренней зоны бандажей и отпуск, дополнительно ведут перемешивание охлаждающей воды наружной зоны стопы бандажей с добавлением новых порций воды, которым придают вращательное движение вокруг стопы бандажей, а добавление новых порций охлаждающей воды в наружную зону осуществляют через каждые 850-900 мм высоты стопы. 2 ил.

Способ термического упрочнения железнодорожных бандажей, включающий нагрев бандажей стопами до температуры аустенитизации, выдержку при этом температуре, ускоренное охлаждение стопы в баке с водой до температуры отпуска с принудительным перемешивании охлаждающей воды и отпуск, отличающийся тем, что охлаждающей наружную зону стопы воде придают вращательное движение вокруг стопы бандажей с добавлением в течение всего времени охлаждения новых порций воды через каждые 850 - 900 мм стопы.

| Шифрин М.Ю | |||

| и др | |||

| Производство цельнокатанных колес и бандажей | |||

| - М.: Металлургия, 1954Б с.474-484 | |||

| Способ термической обработки железнодорожных бандажей | 1975 |

|

SU555150A1 |

| Способ термической обработки железнодорожных бандажей | 1985 |

|

SU1328392A1 |

| Устройство для охлаждения изделий | 1988 |

|

SU1650727A1 |

Авторы

Даты

1998-11-20—Публикация

1997-08-06—Подача