N5 СД Ю Ю

СО

Изобретение относится к металлургии, конкретнее к способам производства цельнокатаных колес.

Целью изобретения является повышение стабильности геометрических параметров колес с сохранением их эксплуатационной надежности при отрицательных температурах.

Способ включает прокатку, охлаждение диска с прокатного нагрева до среднемас- совой температуры 500-550°С, противо- 10 флокенную обработку, повторный нагрев до температуры аустенизации, упрочнение обода и диска и отпуск.

Пример 1. Цельнокатаные железнодорожные колеса 0 950 мм, изготовленные из стали с содержанием углерода 0,52% и марганца 0,78%, после прокатки и калибровки обрабатывают по предлагаемому способу. Диск колеса упрочняют при вращении спрейеров со скоростью 40 об/мин, при давлении охладителя (воды) 3,0 атм и расходе 20 35 , времени охлаждения 120 с. Температура диска после охлаждения 500°С. При охлаждении колес на воздухе при движении по рольгангу температура в конце первого охлаждения обода составляет 780°С, а диск разогревается до 650°С, т. е. Д/ 130°С. 25 После пребывания колес в термосе температура обода составляет 600°С, а диска 580°С, т. е. .

Дальнейшее охлаждение на воздухе перед посадом колес в печь обеспечивает температуру в ободе и диске 550-560°С. При этой температуре колесо загружают в печь для противофлокенной обработки, где оно .нагревается до 600°С и выдерживается в те- |чение 3,5 ч. После выгрузки из печи колеса |охлаждают до цеховой температуры, после |чего механически обрабатывают для обеспе- |чения требуемых геометрических размеров, {затем нагревают до 860-870°С и подвер- гают упрочнению обода при вращении коле- jca со скоростью 100 об/мин,, давлении ох30

35

ладителя (воды) в спрейерах 5 атм и расходе 40 Д/ 30-40°С.

ка после охлаждения 550°С. При охлаждении колеса на воздухе при движении по рольгангу температура обода в конце первого охлаждения 820°С, диск разогревается до 700°С, т. е. А 120°С. После пребывания колес в термосе температура обода составляет 630°С, диска 600°С, т. е. .

Дальнейщее охлаждение на воздухе перед посадом колес в печь обеспечивает температуру в ободе и диске 600-610°С. При этой температуре колеса загружают в печь для противофлокенной обработки, где они нагреваются до 630°С и выдерживаются в течение 3,5 ч. После выгрузки из печи колеса охлаждают до цеховой температуры, после чего механически обрабатывают для обеспечения требуемых геометрических размеров. Затем колеса нагревают до 830- 840°С и подвергают упрочнению обода при вращении колеса со скоростью 100 об/мин, давлении охладителя (воды) в спрейерах 4 атм и расходе 55 , в течение 140 с. После упрочнения колеса отпускают при 520°С в течение 2,5 ч. После охлаждения на воздухе до цеховой температуры после противофлокенной обработки коробление обода колес составляет 0,4 мм, изменение паложения диска относительно обода составляет 2 мм. Эти параметры достигаются при высоких значениях ударной вязкости и низкой температуре хрупкого разрушения материала диска.

Пример 3. Для сравнения изготавливают колеса по известно.му способу. Цельнокатаные железнодорожные колеса 0 950 м.м, изготовленные из стали с сдержанием углерода 0,52% и 0,63%, марганца соответственно 0,78 и 0,86%, после прокатки и калибровки охлаждают на воздухе при движении по рольгангу. Температура обода в конце этого (первого) охлаждения 820-850°С, диска 740-760°С, т. е. Д 80-90°С. После пребывания колес в термосе температура обода 640-650°С, диска 600-620°С, т. е.

60 , в течение 200 с. После упрочнения колеса отпускают при 500°С в течение 2,5 ч. После охлаждения на воздухе до цеховой температуры после противофлокенной обработки коробление обода колес составляет

Дальнейщее охлаждение колес на воздухе перед посадом в печь обеспечивает температуру в ободе 580-600°С, а в диске 540- 550°С. При этой температуре колеса загружают в печь для противофлокенной обработ0,6 мм, изменение положения диска отно- ки, где они выдерживаются в течение 3,5 ч.

сительно обода 3 мм. Сохранение эксплуатационной надежности колес при отрицательных температурах обеспечивается высокими значениями ударной вязкости за счет описанных факторов.

Пример 2. Цельнокатаные железнодорожные колеса 0 950 мм-, изготовленные из стали с содержанием углерода 0,63% и марганца 0,86%, после прокатки и калибровки обрабатывают по предлагаемому споПосле выгрузки из печи колеса охлаждают до цеховой температуры, после чего механически обрабатывают для обеспечения требуемых геометрических параметров. Затем кЪлеса нагревают до температуры аустени - зации 860-870 и 830-840°С соответственно химсоставу стали и подвергают упрочнению обода при вращении колеса со скоростью 100 об/мин, давлении охладителя (воды) в спрейерах 5,0 и 4,0 атм, расходе воды 60

собу. Диск колеса упрочняют при вращении 55 55 , в течение 200 и 140 с соответстоt If

спрейеров со скоростью 40 об/мин, давлении охладителя (воды) 3,0 атм и расходе 30 , времени охлаждения 80 с. Температура дисвенно. Диск колес при этом упрочняют водой из спрейеров под давлением 3,0 атм, при расходе воды 60 и времени подачи 120

0 5

0

5

0 Д/ 30-40°С.

ка после охлаждения 550°С. При охлаждении колеса на воздухе при движении по рольгангу температура обода в конце первого охлаждения 820°С, диск разогревается до 700°С, т. е. А 120°С. После пребывания колес в термосе температура обода составляет 630°С, диска 600°С, т. е. .

Дальнейщее охлаждение на воздухе перед посадом колес в печь обеспечивает температуру в ободе и диске 600-610°С. При этой температуре колеса загружают в печь для противофлокенной обработки, где они нагреваются до 630°С и выдерживаются в течение 3,5 ч. После выгрузки из печи колеса охлаждают до цеховой температуры, после чего механически обрабатывают для обеспечения требуемых геометрических размеров. Затем колеса нагревают до 830- 840°С и подвергают упрочнению обода при вращении колеса со скоростью 100 об/мин, давлении охладителя (воды) в спрейерах 4 атм и расходе 55 , в течение 140 с. После упрочнения колеса отпускают при 520°С в течение 2,5 ч. После охлаждения на воздухе до цеховой температуры после противофлокенной обработки коробление обода колес составляет 0,4 мм, изменение паложения диска относительно обода составляет 2 мм. Эти параметры достигаются при высоких значениях ударной вязкости и низкой температуре хрупкого разрушения материала диска.

Пример 3. Для сравнения изготавливают колеса по известно.му способу. Цельнокатаные железнодорожные колеса 0 950 м.м, изготовленные из стали с сдержанием углерода 0,52% и 0,63%, марганца соответственно 0,78 и 0,86%, после прокатки и калибровки охлаждают на воздухе при движении по рольгангу. Температура обода в конце этого (первого) охлаждения 820-850°С, диска 740-760°С, т. е. Д 80-90°С. После пребывания колес в термосе температура обода 640-650°С, диска 600-620°С, т. е.

Дальнейщее охлаждение колес на воздухе перед посадом в печь обеспечивает температуру в ободе 580-600°С, а в диске 540- 550°С. При этой температуре колеса загружают в печь для противофлокенной обработки, где они выдерживаются в течение 3,5 ч.

После выгрузки из печи колеса охлаждают до цеховой температуры, после чего механически обрабатывают для обеспечения требуемых геометрических параметров. Затем кЪлеса нагревают до температуры аустени - зации 860-870 и 830-840°С соответственно химсоставу стали и подвергают упрочнению обода при вращении колеса со скоростью 100 об/мин, давлении охладителя (воды) в спрейерах 5,0 и 4,0 атм, расходе воды 60

55 , в течение 200 и 140 с соответст

венно. Диск колес при этом упрочняют водой из спрейеров под давлением 3,0 атм, при расходе воды 60 и времени подачи 120

и 80 с соответственно. После упрочнения колеса отпускают при 500-520°С в течение 2,5 ч соответственно. Коробление обода колес, охлажденных на воздухе после противр- флокенной обработки до цеховой температу- ры, составляет 2-3 мм, изменение положения диска относительно обода 4-7 мм. Материал диска этих колес также имеет высокую ударную вязкость и низкую температуру хрупкого разрушения.

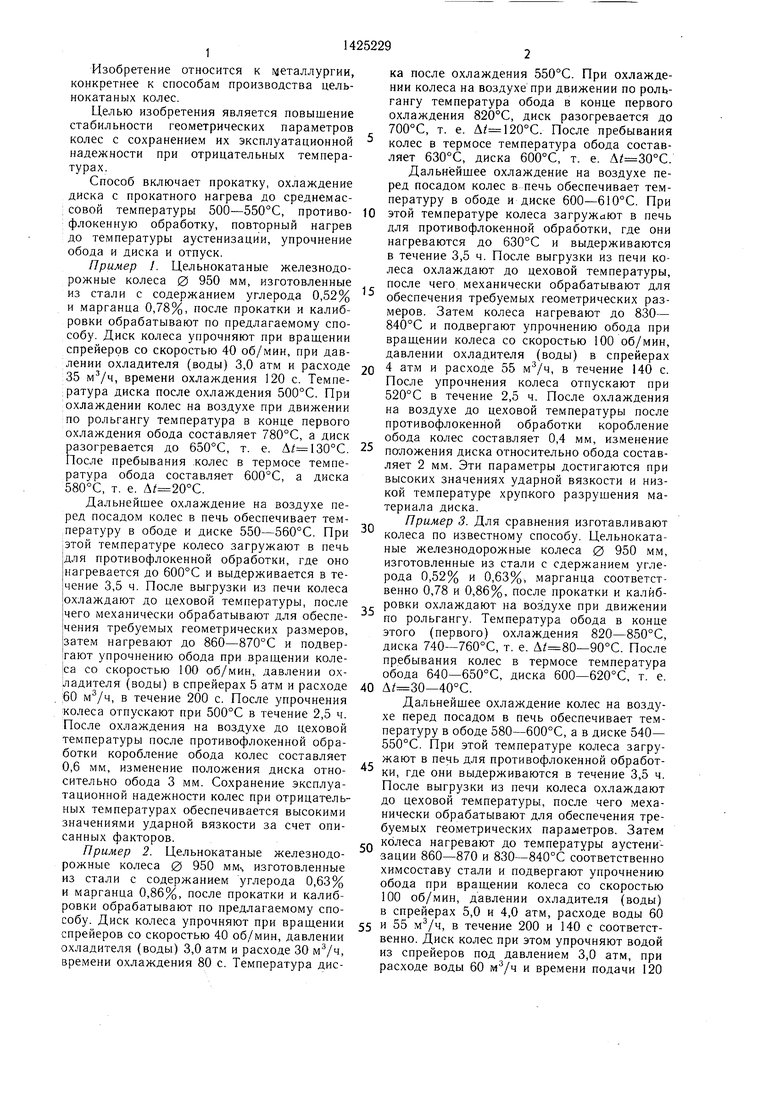

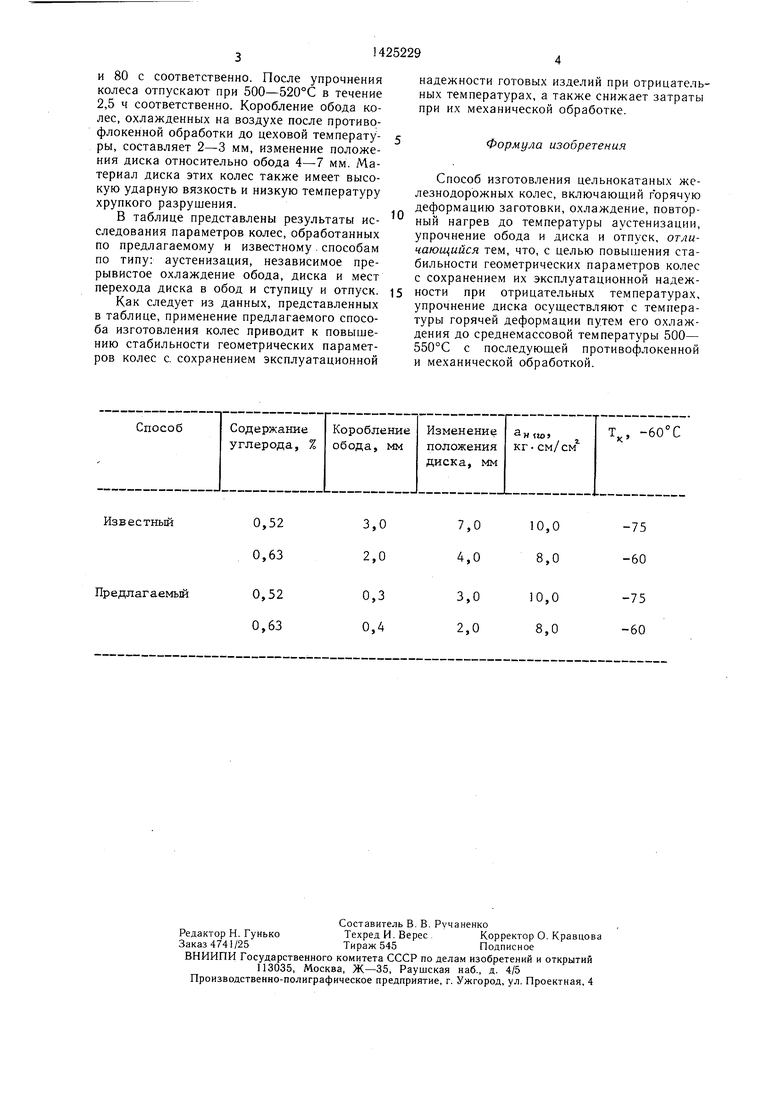

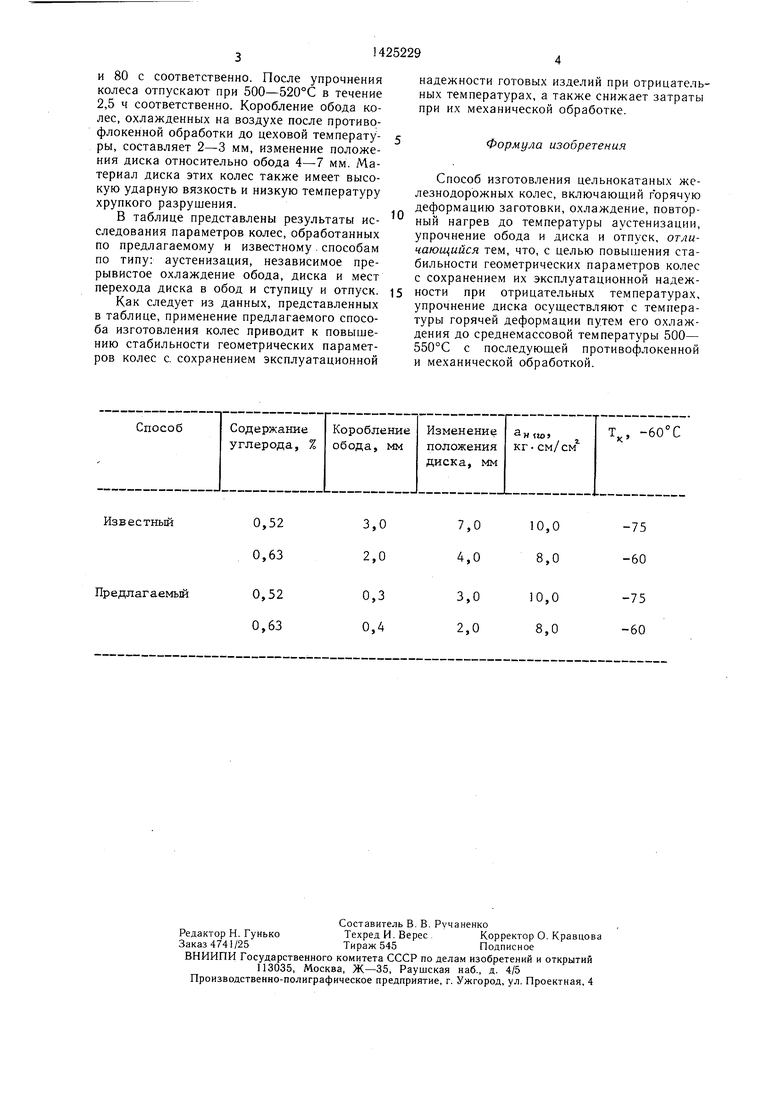

В таблице представлены результаты ис- следования параметров колес, обработанных по предлагаемому и известному , способам по типу: аустенизация, независимое прерывистое охлаждение обода, диска и мест

надежности готовых изделий при отрицательных температурах, а также снижает затраты при их механической обработке.

Формула изобретения

Способ изготовления цельнокатаных железнодорожных колес, включающий горячую деформацию заготовки, охлаждение, повторный нагрев до температуры аустенизации, упрочнение обода и диска и отпуск, отличающийся тем, что, с целью повышения стабильности геометрических параметров колес

с сохранением их эксплуатационной надежперехода диска в обод и ступицу и отпуск,is ности при отрицательных температурах,

Как следует из данных, представленныхупрочнение диска осуш,ествляют с темперав таблице, применение предлагаемого спосо-туры горячей деформации путем его охлажба изготовления колес приводит к повыше-дения до среднемассовой температуры 500-

нию стабильности геометрических парамет-550°С с последующей противофлокенной

ров колес с. сохранением эксплуатационнойи механической обработкой.

надежности готовых изделий при отрицательных температурах, а также снижает затраты при их механической обработке.

Формула изобретения

Способ изготовления цельнокатаных железнодорожных колес, включающий горячую деформацию заготовки, охлаждение, повторный нагрев до температуры аустенизации, упрочнение обода и диска и отпуск, отличающийся тем, что, с целью повышения стабильности геометрических параметров колес

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU724583A1 |

| Способ изготовления цельнокатанных колес | 1978 |

|

SU727287A1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| Способ изготовления прокатных изделий типа тел вращения | 1980 |

|

SU1032031A1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

Изобретение относится к области металлургии, конкретнее к способам производства цельнокатаных колес. Целью изобретения является повышение стабильности геометрических параметров колес с сохранением их эксплуатационной надежности при отрицательных температурах. Способ включает прокатку, охлаждение диска с прокатного нагрева до среднемассовой температуры 500-550°С, противофлокенную обработку, механическую обработку, аусте- низацию, упрочнение обода и диска и отпуск. Применение способа позволяет повысить стабильность геометрических размеров, уменьшить коробление обода при сохранении эксплуатационной надежности при отрицательных температурах. 1 табл. с S (Л

| Авторское свидетельство СССР № 253849, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 755862, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1985-09-19—Подача