Изобретение относится к области металлургии, в частности к термической обработке железнодорожных колес.

Известны способы термической обработки железнодорожных колес, включающие нагрев колеса до температуры аустенизации, выдержку при этой температуре, термоупрочнение обода колеса в горизонтальном или вертикальном положении в охлаждающем устройстве, подстуживание на воздухе и отпуск при оптимальной температуре.

Недостатком известных способов является высокая энергоемкость процессов.

Наиболее близким к предлагаемому является способ термической обработки железнодорожных колес, включающий нагрев до температуры аустенизации, прерывистое охлаждение обода, подстуживание в течение 35-45 мин на воздухе и отпуск партии

колес в отапливаемых колодцах при 450- 500°С.

Недостатком известного способа является его высокая энергоемкость. Это обусловлено тем, что после выдачи из закалочной машины элементы колеса имеют значительную разницу в температуре, так как охлаждению водой подвергается только обод, Дальнейшее подстуживание стоп колес сохраняет разницу в температуре между элементами колеса в связи с тем, что удельная поверхность обода и диска значительно больше, чем удельная поверхность ступицы. Выравнивание температуры в элементах колеса занимает значительное время, составляет 50-60% всей продолжительности отпуска и требует значительных энергозатрат.

XJ CJ

СЛ

ico

;Ю

сл

Цель изобретения - снижение энергоемкости процесса без снижения служебных характеристик колес.

Указанная цель достигается тем, что согласно способу термической обработки цельнокатаных железнодорожных колес, включающему нагрев до температуры аус- тенизации, прерывистое охлаждение обода и отпуск партии колес в отапливаемых колодцах охлаждение обода ведут до средне- массовой температуры 300-320°С, затем партию колес помещают в отключенный колодец с температурой 320-390°С, выдерживают 30-40 мин и осуществляют нагрев до температуры отпуска с выдержкой 60-80 мин.

Прерывистое охлаждение обода осуществляют до его среднемассовой температуры 300-320°С. Охлаждение обода до такой температуры обеспечивает получение оптимальной структуры, представляющей собой ферритоцементитную смесь с пластинчатыми карбидами, а также без всяких энергозатрат позволяет выйти партии колес на начальной стадии отпуска на технологическую температуру отпуска за счет остаточного тепла ступиц.

Охлаждение обода ниже 300°С приведет в образованию мартенсита закалки. Такая структура после отпуска имеет низкую износостойкость и сопротивление усталостному выкрашиванию по сравнению с пластинчатыми продуктами распада аустенита. Охлаждение обода выше 320°С приведет при последующем отпуске к нагреву выше технологической температуры отпуска и, как следствие, к значительному разупрочнению,

После прерывистого охлаждения в закалочной машине партию колес помещают в отключенный колодец при 320-390°С и выдерживают в нем в течение 30-40 мин, что позволяет существенно сократить разницу в температуре элементов колеса за счет перераспределения тепла. Указанную выше температуру имеет отпускной колодец в момент загрузки очередной партии колес на отпуск. Время выдержки на данной стадии выбрано равным 30-40 мин, зависит от химического состава стали, т.е. от степени перегрева ступицы колеса относительно обода после упрочнения, В этот период происходит охлаждение ступицы колеса и одновременно разогрев обода. Сокращение времени на данной стадии не позволит ступице приобрести технологическую температуру отпуска, а увеличение продолжительности выдержки приведет к остыванию ступицы ниже технологической температуры.

Отпуск партии колес на данной стадии ведется при выключенных электронагревателях, т.е. без каких-либо энергозатрат, за счет перераспределения остаточного тепла

ступиц.

Затем включают колодец на технологическую температуру отпуска в течение 60- 80 мин. В этот период происходит выравнивание температуры в элементах ко0 лес (в основном разогрев обода до технологической температуры), и колес по высоте стопы. Продолжительность выдержки на данной стадии менее 60 мин не достаточна для гарантированного завершения процес5 сов отпуска и формирования наиболее благоприятной системы остаточных напряжений. Выдержка более 80 мин нецелесообразна, так как элементы колеса и сами колеса по высоте стопы имеют

0 одинаковую температуру (главное условие, преследуемое операцией отпуска для деталей сложной конфигурации). Следовательно отпадает необходимость в расходе электроэнергии.

5 Предлагаемый способ термической обработки позволяет значительно сократить расход электроэнергии при отпуске, так как при включенных электронагревателях партия колес находится в течение 30-50 мин, в

0 отличие от известного способа, при котором нагреватели работают в течение 70-75 мин. Благодаря выбору оптимальных темпе- ратурно-временных параметров ведения отпуска гарантируются высокие служебные

5 характеристики колес (не ниже служебных характеристик колес, обработанных по известному способу).

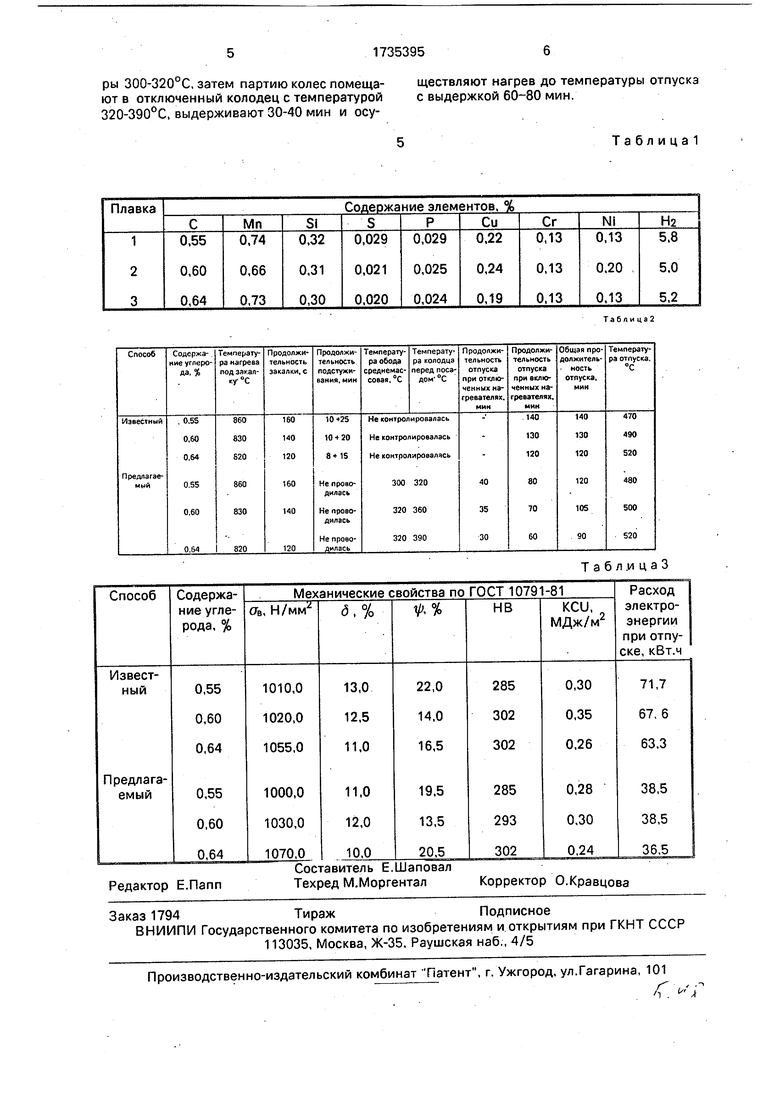

Использовали серийно изготовленные колеса ф 957 мм трех плавок, химический

0 состав которых приведен в табл.1.

Параметры термической обработки железнодорожных колес приведены в табл.2. Во всех группах колес определялись механические свойства и оценивался расход

5 электроэнергии при отпуске партии колес (6 шт.). Данные сведены в табл.3.

Применение предлагаемого способа обеспечивает экономию электроэнергии (30-37%) без снижения служебных характе0 ристик колес.

Формула изобретения Способ термической обработки цельнокатаных железнодорожных колес, включающий нагрев до температуры аустенизации,

5 прерывистое охлаждение обода и отпуск партии колес в отапливаемых колодцах, о т- личающийся тем, что, с целью снижения энергоемкости процесса без снижения служебных характеристик колес, охлаждение обода ведут до среднемассовой температуры 300-320°С, затем партию колес помещают в отключенный колодец с температурой 320-390°С, выдерживают 30-40 мин и осуществляют нагрев до температуры отпуска с выдержкой 60-80 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки цельнокатаных колес | 1985 |

|

SU1339148A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2133286C1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1995 |

|

RU2088678C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ | 1997 |

|

RU2119841C1 |

Изобретение относится к области черной металлургии, в частности к прокатному производству, и может быть использовано при производстве железнодорожных колес. Целью изобретения является снижение энергоемкости процесса без снижения служебных характеристик. Колесо нагревают до 850°С. После аустенизации прерывистое охлаждение обода осуществляют в течение 200 с до его среднемассовой температуры 300°С. Затем партию колес помещают в отключенный колодец при 390°С, выдерживают в нем колеса в течение 40 мин, затем включают колодец на технологическую температуру отпуска 470°С и выдерживают их дополнительно в течение 60-80 мин. 3 табл. сл

Т а б л и ц а 1

Табпи ца2

Табл.ицаЗ

| Способ термической обработки железнодорожных колес | 1975 |

|

SU549485A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-22—Подача