113

Изобретение относится к аналитической химии, в частности к способу изготовления литых металлических образцов для оценки метрологических характеристик химико-спект альньгх, масс-спектральных и других методов определения примесей в соответствующих металлах высокой чистоты.

Цель изобретения - упрощение и ускорение способа изготовления образцов легкоплавких металлов с заданным содержанием микропрймесей.

Способ осуществляют следующим образом.

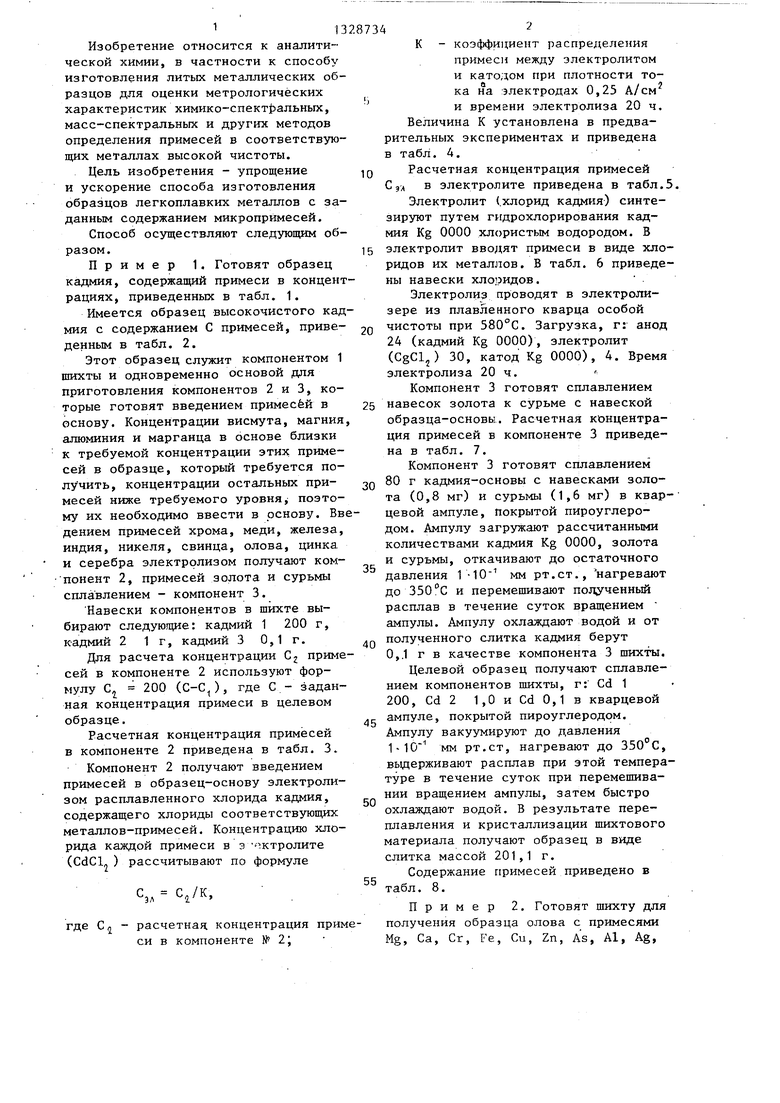

Пример 1. Готовят образец кадмия, содержащий примеси в концентрациях, приведенных в табл. 1.

Имеется образец высокочистого кадмия с содержанием С примесей, призе- денным в табл. 2.

Этот образец служит компонентом 1 шихты и одновременно основой для приготовления компонентов 2 и 3, которые готовят введением примесей в основу. Концентрации висмута, магния, алюминия и марганца в основе близки к требуемой концентрации этих примесей в образце, которьШ требуется получить, концентрации остальных при- месей ниже требуемого уровня, поэтому их необходимо ввести в основу. Введением примесей хрома, меди, железа.

индия, никеля, свинца, олова, цинка и серебра электролизом получают компонент 2, примесей золота и сурьмы сплавлением - компонент 3.

Навески компонентов в шихте выбирают следующие: кадмий 1 200 г, кадмий 2 1 г, кадмий 3 0,1 г.

Для расчета концентрации Cj примсей в компоненте 2 используют формулу С 200 (С-С), где С - заданная концентрация примеси в целевом образце.

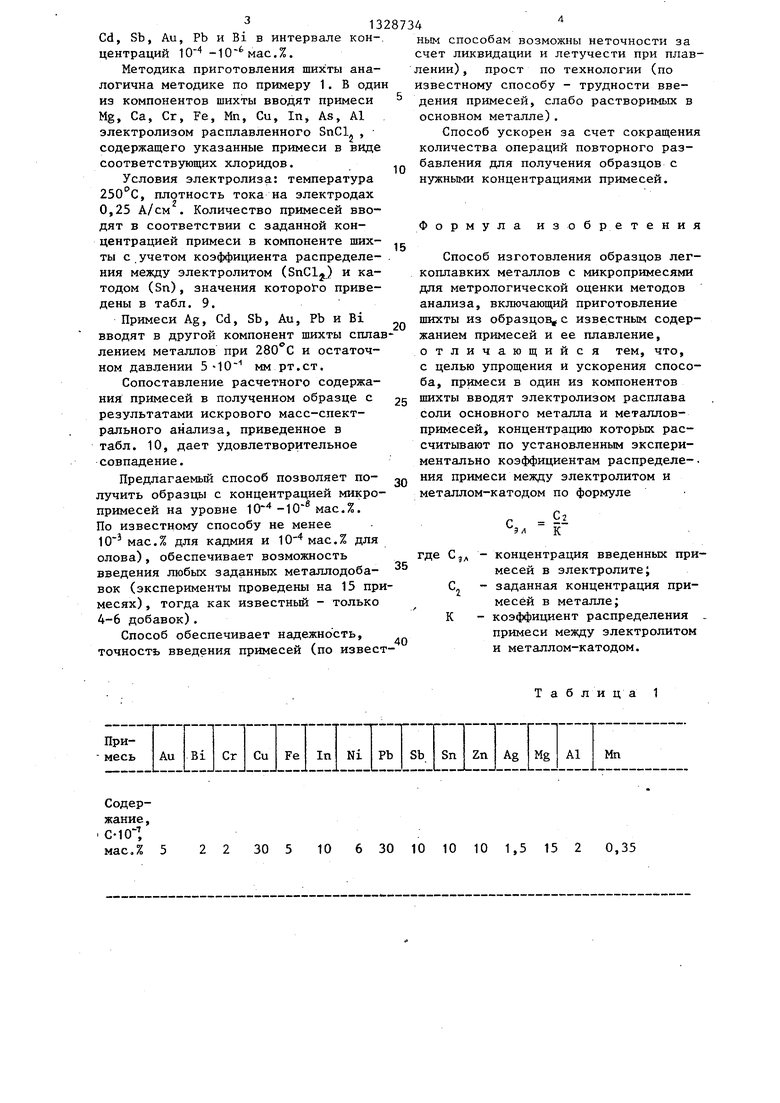

Расчетная концентрация примесей в компоненте 2 приведена в табл. 3.

Компонент 2 получают введением примесей в образец-основу электролизом расплавленного хлорида кадмия, содержащего хлориды соответствующих металлов-примесей. Концентрацию хлорида каждой примеси в з жтролите (CdCl ) рассчитывают по формуле

Сзл

С,/К,

где

С, расчетная концентрация примеси в компоненте № 2j

0

734

5

о

5 о

5

0

5

0

5

2

К - коэффициент распределения примеси между электролитом и катодом при плотности тока на электродах 0,25 А/см и времени электролиза 20 ч. Величина К установлена в предварительных экспериментах и приведена в табл. 4.

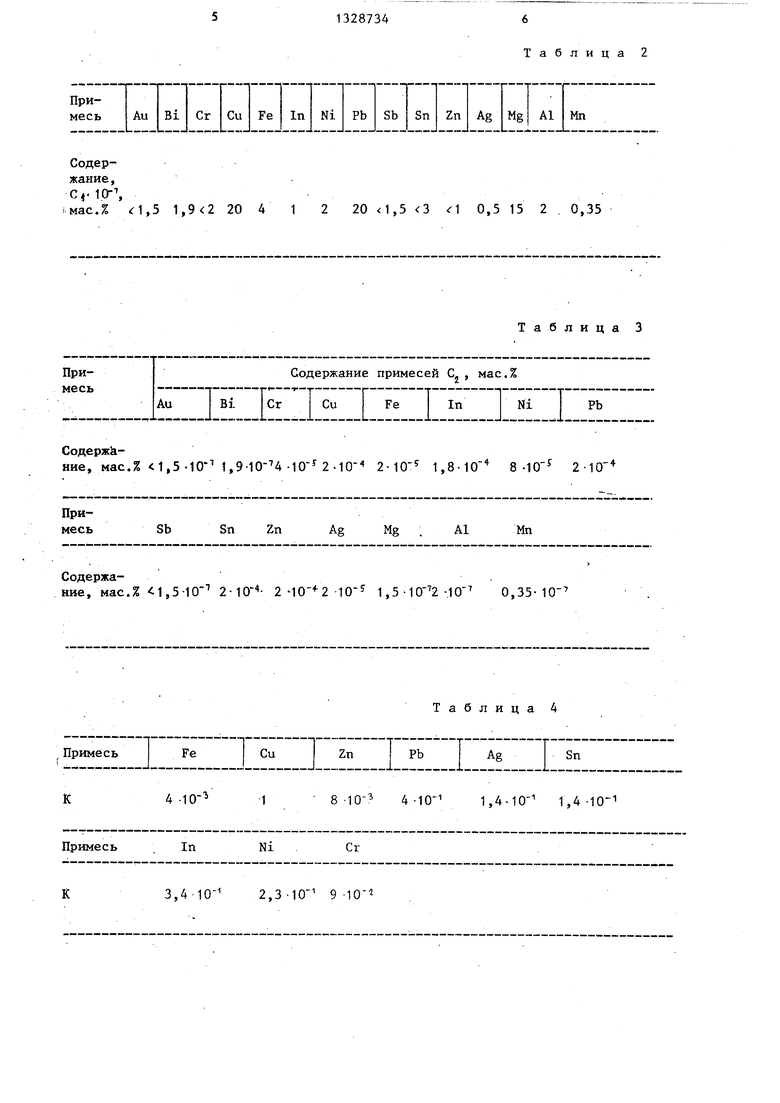

Расчетная концентрация примесей Cy/t в электролите приведена в табл.5.

Электролит (.хлорид кадмия) синтезируют путем гидрохлорирования кадмия Kg 0000 хлористым водородом. В электролит вводят примеси в виде хлоридов их металлов. В табл. 6 приведены навески хлоридов.

Электролиз проводят в электролизере из плавленного кварца особой чистоты при 580°С. Загрузка, г: анод 24 (кадмий Kg 0000), электролит (CgCl) 30, катод Kg 0000), 4. Время ч.

готовят сплавлением к сурьме с навеской Расчетная концентра- 3 приведеэлектролиза 20

Компонент 3 навесок золота образца-основы, ция примесей в компоненте на в табл. 7.

Компонент 3

готовят сплавлением 80 г кадмия-основы с навесками золота (0,8 мг) и сурьмы (1,6 мг) в квар- цевой ампуле, покрытой пироуглеро- дом. Ампулу загружают рассчитанными количествами кадмия Kg 0000, золота и сурьмы, откачивают до остаточного давления Г-10 мм рт.ст., нагревают до и перемешивают полученный расплав в течение суток вращением ампулы. Ампулу охлаждают водой и от полученного слитка кадмия берут 0,.1 г в качестве компонента 3 шихты.

Целевой образец получают сплавлением компонентов шихты, г: Cd 1 200, Cd 2 1,0 и Cd 0,1 в кварцевой ампуле, покрытой пироуглеродом. Ампулу вакуумируют до давления 1-10 мм рт.ст, нагревают до З50 с, выдерживают расплав при этой температуре в течение суток при перемешивании вращением ампулы, затем быстро охлаждают водой. В результате переплавления и кристаллизации шихтового материала получают образец в виде слитка массой 201,1 г.

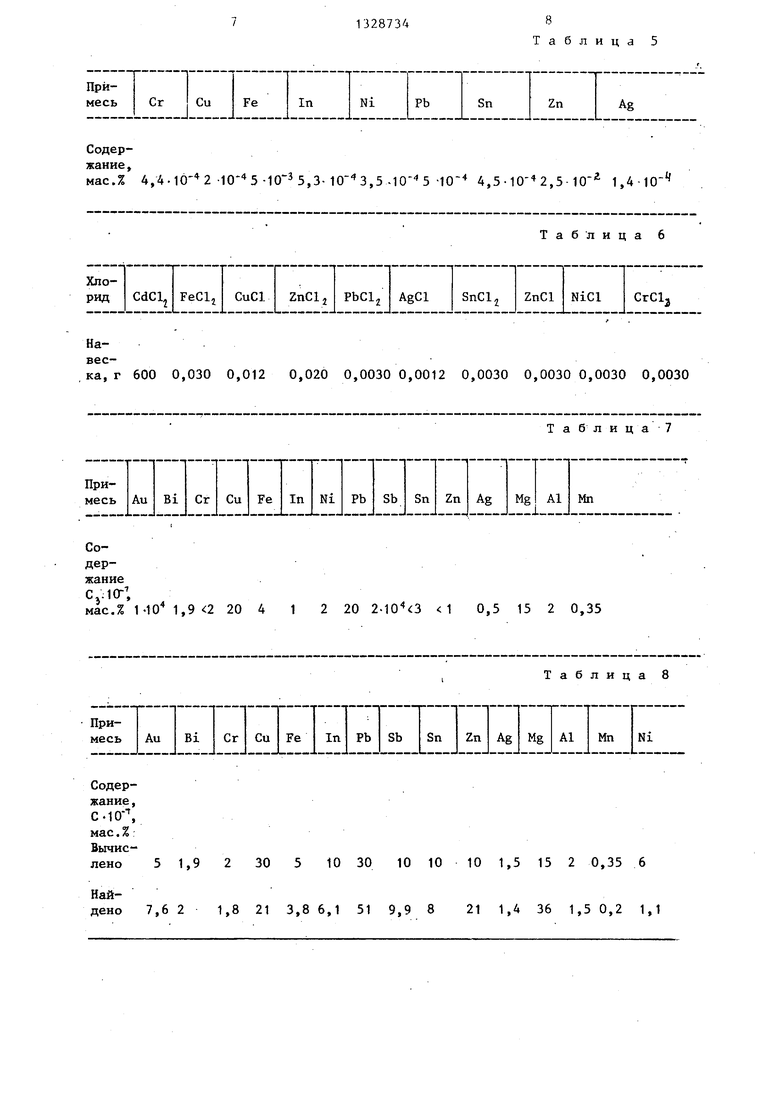

Содержание примесей приведено в табл. 8.

Пример 2. Готовят шихту для получения образца олова с примесями Mg, Са, Сг, Fe, Си, Zn, As, Al, Ag,

г виде

Cd, Sb, Аи, Pb и Bi в интервале концентраций Ю -10 мас.%.

Методика приготовления шихты аналогична методике по примеру 1. В оди из компонентов шихты вводят примеси Mg, Са, Сг, Fe, Мп, Си, In, As, Al электролизом расплавленного SnCl содержащего указанные примеси в соответствующих хлоридов.

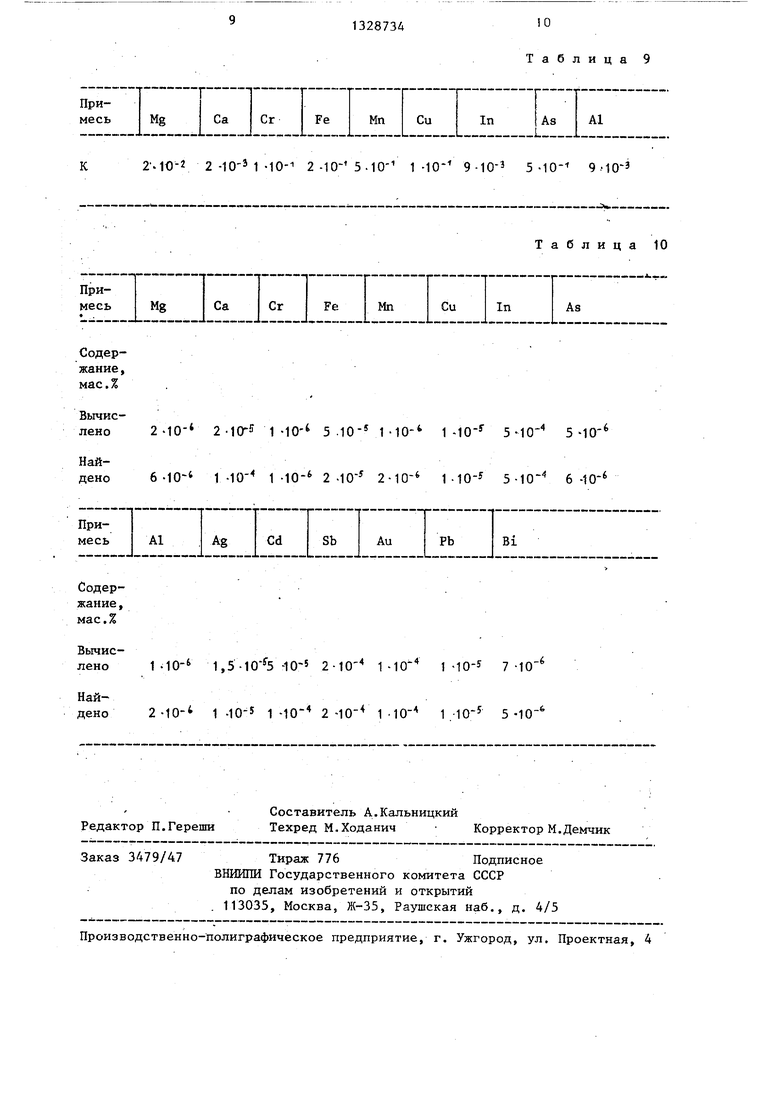

Условия электролиза: температура 250 С, плотность тока на электродах 0,25 А/см . Количество примесей вводят в соответствии с заданной концентрацией примеси в компоненте шихты с учетом коэффициента распределения между электролитом (SnCl) и катодом (Sn), значения которого приведены в табл. 9.

Примеси Ag, Cd, Sb, Аи, Pb и Bi вводят в другой компонент шихты спла лением металлов при 280 С и остаточном давлении 5-10 мм рт.ст.

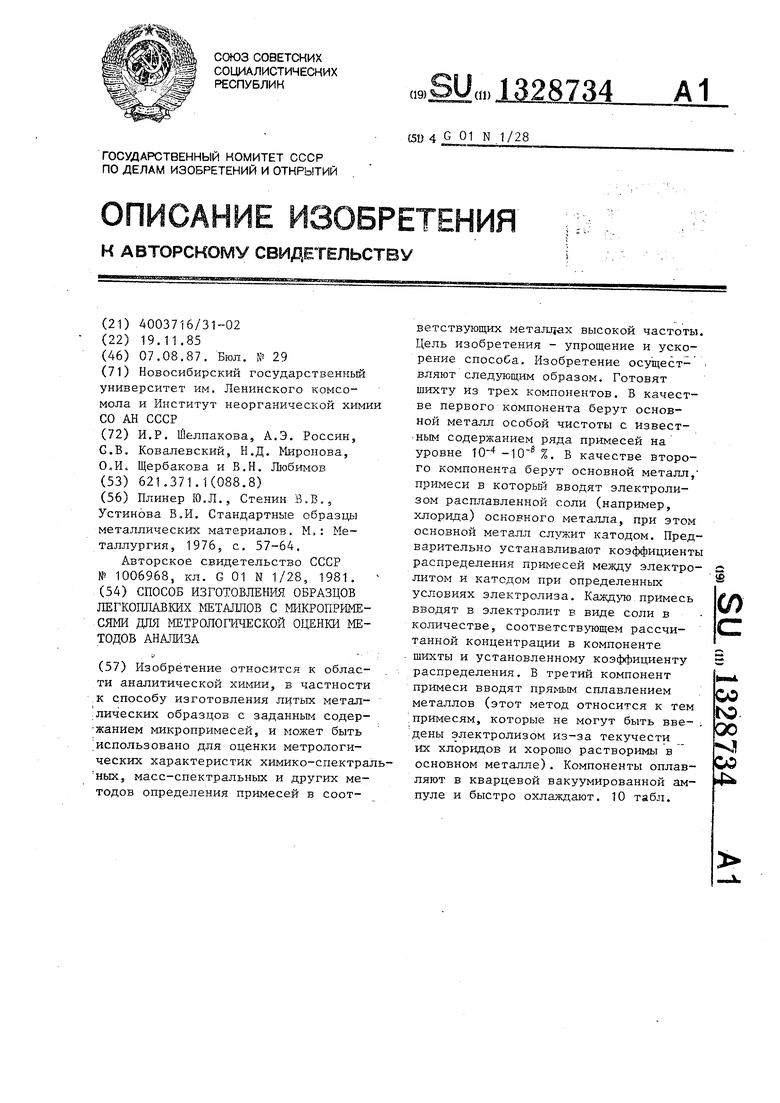

Сопоставление расчетного содержания примесей в полученном образце с результатами искрового масс-спект- рального анализа, приведенное в табл. 10, дает удовлетворительное совпадение.

Предлагаемый способ позволяет получить образцы с концентрацией микропримесей на уровне мас.%. По известному способу не менее 10 мас.% для кадмия и 10 мас.% для олова), обеспечивает возможность введения любых заданных металлодоба- вок (эксперименты проведены на 15 прмесях) , тогда как известный - только 4-6 добавок).

Способ обеспечивает надежность,

« / точность введения примесей (.по извесСодержание, C-IO l мас.% 5

22 30 5 10 6 30 10 10 10 1,5 15 2 0,35

1328734

.

10

ным способам возможны неточности за счет ликвидации и летучести при плавлении) , прост по технологии (по известному способу - трудности введения примесей, слабо растворимых в основном металле).

Способ ускорен за счет сокращения количества операций повторного разбавления для получения образцов с нужными концентрациями примесей.

Формула изобретения

Способ изготовления образцов легкоплавких металлов с микропримесями для метрологической оценки методов анализа, включающий приготовление шихты из образцов с известным содержанием примесей и ее плавление, отличающийся тем, что, с целью упрощения и ускорения способа, примеси в один из компонентов шихты вводят электролизом расплава соли основного металла и металлов- примесей, концентрацию которых рассчитывают по установленным экспериментально коэффициентам распределе-. НИН примеси между электролитом и металлом-катодом по формуле

эл

С2

К

где С

JA

К

-концентрация введенных примесей в электролите;

-заданная концентрация примесей в металле;

-коэффициент распределения . примеси между электролитом и металлом-катодом.

Таблица 1

Содержание , )мас.% :1,5 1, 20 4

1 2 20 1,5 3 1 0,5 15 2 0,35

Примесь

Содержание примесей С, , мас.%

Аи

Bi Сг Си Fe In Ni

Содержание, мас.% 1,5-10- иЭ Ю-М -10 2. 2-10- 1,8-10 8-10 2-10

Примесь

Sb Sn Zn Ag Mg , Al Mn

Содержание, мас.% 1,5-10 2- 2-10- 210- 1,.10 0,35-10

Fe Cu Zn Pb j

Примесь

Sn

Ag 8 -10- 4 -10- 1,4-10- 1,4 -lO-i

К

4 -10

-г

Примесь In

Ni

Cr

К

3,4-10- 2,3-10 9 -10

Таблица 2

Таблица 3

Pb

Таблица 4

Sn

,4

Содержаниемас.% 4,4-10 2 -10- 5-10 5,3-10-3,5-10- 5 -10- 4,5 10 2,5-10 1,4-10-

Навеска, г 600 0,030 0,012

0,020 0,0030 0,0012 0,0030 0,0030 0,0030 0,0030

СодержаниеС,:10г; мас,% 1., 20 4 1 2 20 2. 1 0,5 15 2 0,35

Содержание , мае.%: Вычислено 5 1,9 2 30 5 10 30 10 10 10 1,5 15 2 0,35 6

Найдено 7,6 2 1,8 21 3,8 6,1 51 9,9 8 21 1,4 36 1,5 0,2 1,1

Таблица 5

Т а бл и ца7

Таблица 8

К

2. 10-2 2 -10-м 10- 2-10- 5.Ю- 1-10- 9-10-2 5 9-10-3

Содержание, мас.%

Вычислено

Найдено

-6

2-10- 2-lO-i 1 -10- 5.10-Vl-IO- 1 -Ю- З-Ю 5-10

6-10- 1 -Ю- 1 -10- 2-10- 2-10- 1-10- 5-Ю- 6 -10-

1-10- 1,5-10 5 -10-5 2-10 ЫО 1-10-5 7-10

2-10- 1 -10-5 -I -Ю 2 -10- ЫО- 1 -10- 5-10

Редактор П.Гереши

Составитель А.Кальницкий

Техред М.Ходанич Корректор М.Демчик

Заказ 3479/47 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 9

Таблица 10

-6

-6

-,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| Способ электролитического рафинирования металлического ядерного топлива | 2021 |

|

RU2776895C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| Способ извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива | 2021 |

|

RU2783506C1 |

| ДОБАВКА К ЭЛЕКТРОЛИТУ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА, ЭЛЕКТРОЛИТ ДЛЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2003 |

|

RU2252468C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| Способ регенерации хлоридного электролита при электрохимической переработке отработавшего ядерного топлива | 2016 |

|

RU2647125C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1992 |

|

RU2061105C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

Изобретение относится к облас- , ти аналитической химии, в частности ,к способу изготовления литых метал- лических образцов с заданньм содер- жанием микропримесей, и может быть Успользовано для оценки метрологических характеристик химико-спектраль- ных, масс-спектральных и других методов определения примесей в соответствующих металдйх высокой частоты, Цель изобретения - упрощение и ускорение способа. Изобретение осутцест- вляют следующим образом. Готовят шихту из трех компонентов, В качестве первого компонента берут основной металл особой чистоты с йзвест- ным содержанием ряда примесей на уровне 10 -10 %. В качестве второго компонента берут основной металл, примеси в которьш вводят электролизом расплавленной соли (например, хлорида) основного металла, при этом основной металл сллокит катодом. Предварительно устанавливают коэффициенты распределения примесей между электролитом и катодом при определенных условиях электролиза. Каждую примесь вводят в электролит в виде соли в количестве, соответств тощем рассчитанной концентрации в компоненте шихты и установленному коэффициенту распределения, В третий компонент примеси вводят прямым сплавлением металлов (этот метод относится к тем примесям, которые не могут быть вне- ; д;ены электролизом из-за текучести их хлоридов и хорошо растворимы в основном металле), Компоненты оплавляют в кварцевой вакуумированной ампуле и быстро охлаждают. 10 табл. (Л С

| Плинер Ю,Л., Стенин В.В., Устинова В,И | |||

| Стандартные образцы металлических материалов | |||

| М.: Металлургия, 1976, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ изготовления калибровочных образцов | 1981 |

|

SU1006968A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1985-11-19—Подача