ре при одновременном вращении фильтрующих элементов вокруг своих осей, струйную очистку, промывку путем подачи моющей жидкости во внутреннюю полость фильтрующих элементов и последующую сушку воздухом. Отличительной особенностью способа является то что фильтрующие элементы дополнительно вращают по кругу с частотой 70- 80 об/мин, а вокруг своих осей - с частотой 240-250 об/мин и во внутреннюю полость фильтрующих элементов на всех стадиях очистки подают пульсирующий поток моющей жидкости со скоростью 25-30 м/с при давлении 3-4 ати и частоте пульсации 140-150 ударов в минуту, при этом струйную очистку фильтрующих элементов осуществляют при разрежении 0,2-0,3 ати, а промывку - при давлении в камере 3-4 ати и полном погружении фильтрующих элементов в моющую жидкость, в качестве ко-

1

I ,

Изобретение относится к уЛ-ройст- вам очистки фильтрующих элементов и может быть использовано для очистки сетчатых дисковых фильтрующих элементов фипьтров грубой очистки моторного масла и фильтров грубой очистки топлива, применяемых на дизелях судов и тепловозов.

Цель изобретения - повьшение качества очистки, экономия светлых нефтепродуктов, улучщение условий труда и защита окружающей среды от загрязнения .

Способ очистки фильтрующих элементов осущ ствляется следующим образом.

Производится очистка фильтрующих элементов в камере, заполненной обрабатываемым моторным маслом после регенерации с добавкой 1-2% моющего вещества типа МЛ, при 130-140°С и разрежении 0,2-0,3 ати. Фильтрующие элементы приводят во вращение вокруг своей оси с частотой 240-250 об/мин, а также вращают по кругу с частотой 70-80 об/мин. На первой стадии производят струйную очистку фильтрующих элементов моторным маслом как снаружи, так и изнутри, при этом во внутторой используют отработанное регенерированное моторное масло при 130- 140 С с добавкой в него моющих веществ типа МЛ 1-2%. Способ осуществляется в устройстве, включающем моечную камеру 20, механизм 25 струнной очистки, привод вращения фильтрующих элементов вокруг своих осей (37,38), привод вращения фильтрующих элементов по кругу, включающий вал 27 и зубчатые колеса 35 и 36. Механизм струйной очистки выполнен в виде карусели 26, на лучах которой установлены держатели 29 фильтрующих элементов 34 с соплами. На оси 28 карусели установлен пульсатор 31, выполненный

в виде пробки с каналами, гидравлически соединенными с соплами держателей. Ось карусели выполнена в виде трубы с соплами. 2 с. и 1 з.п.ф-лы, 6 ил.

реннюк} полость фильтрующих элементов подают пульсирующий поток моющей жидкости со скоростью 25-30 м/с при давлении 3-4 ати с частотой пульсации ( 140-150 ударов в минуту.

При полном заполнении камеры моющей жидкостью в ней создают давление 3-4 ати, а фильтрующие элементы пол- ностью погружают в моющзто жидкость.

0 При этом производят отмывку фильтрующих элементов. После окончания отмывки производят сушку фильтрующих элементов сжатым воздухом.

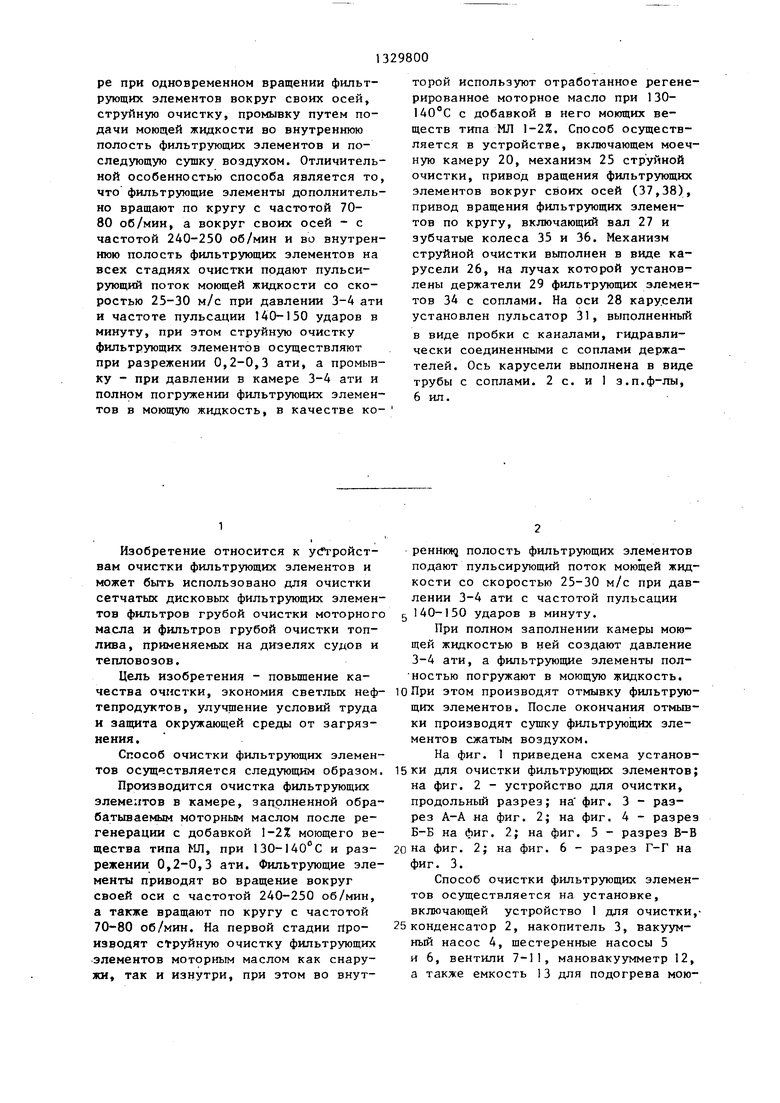

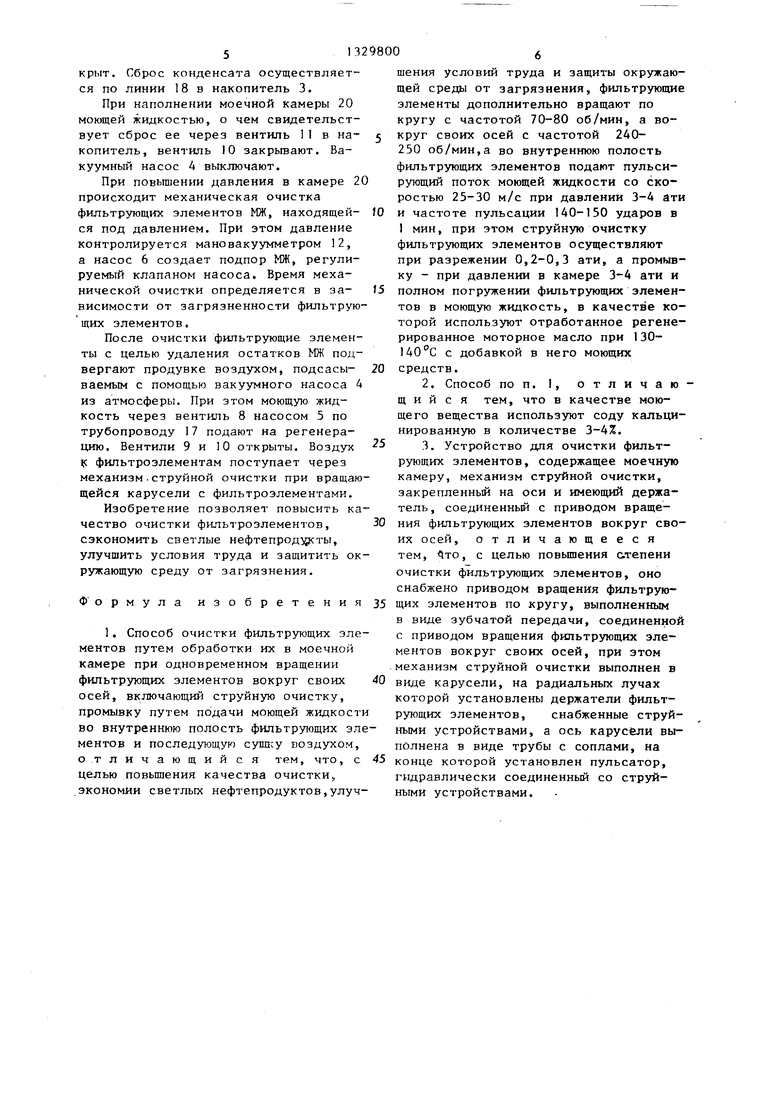

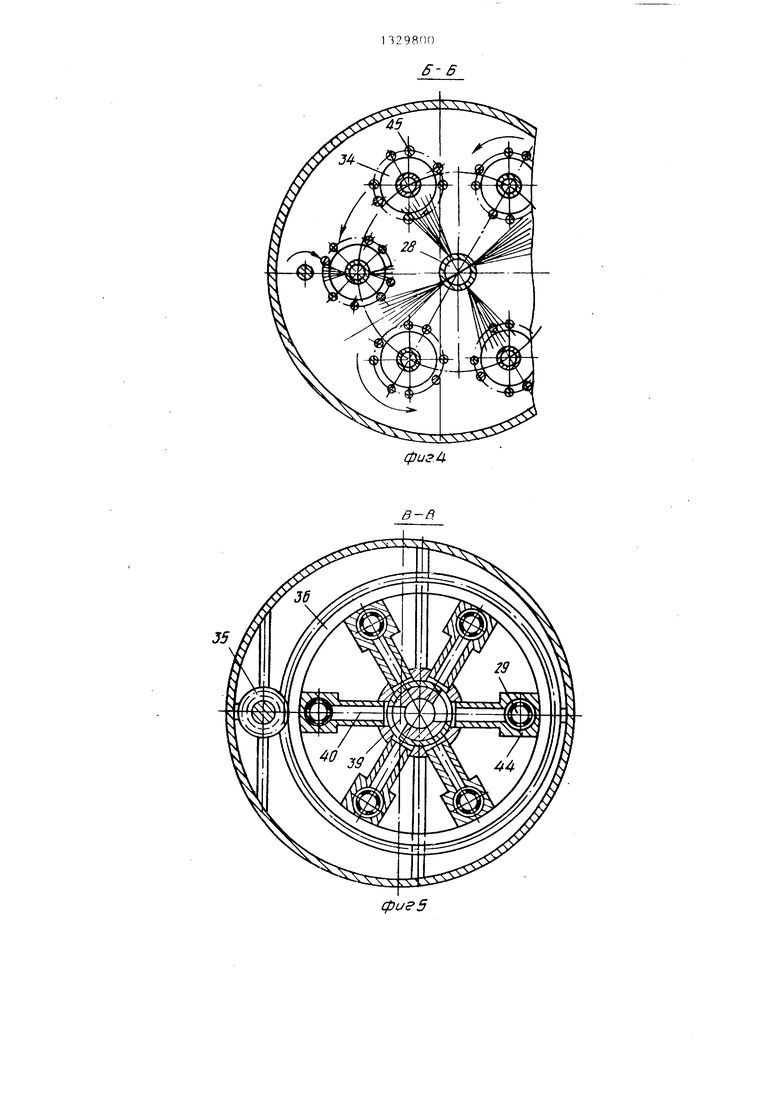

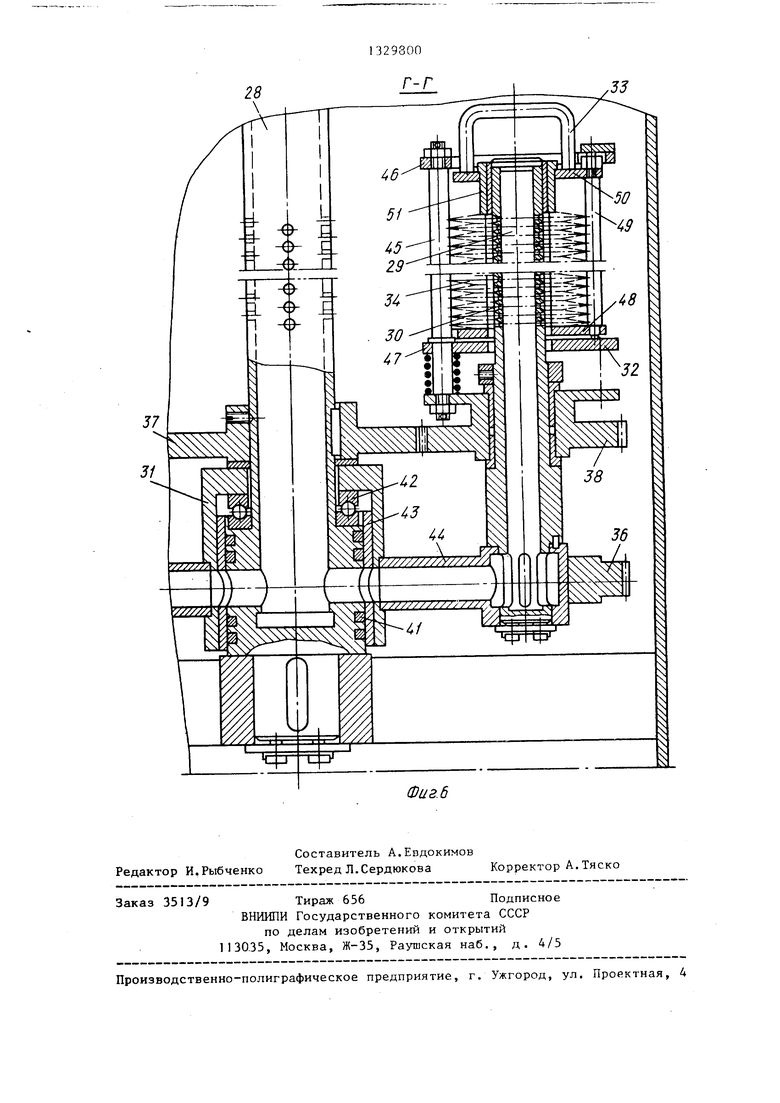

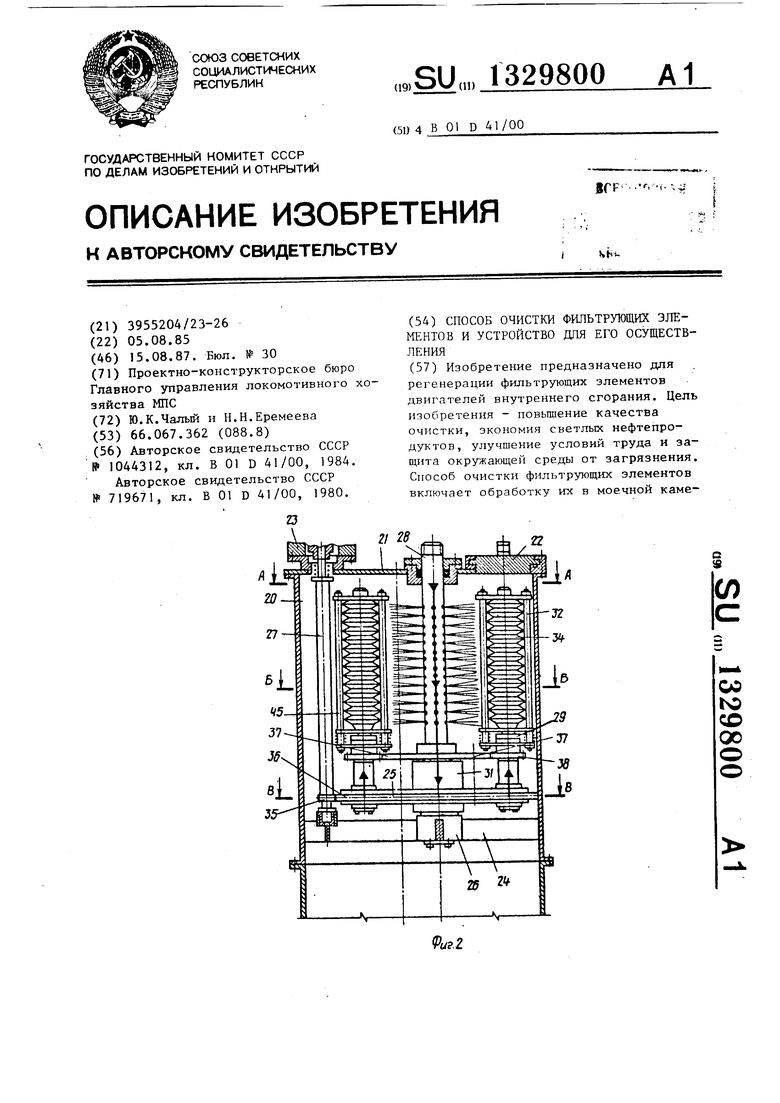

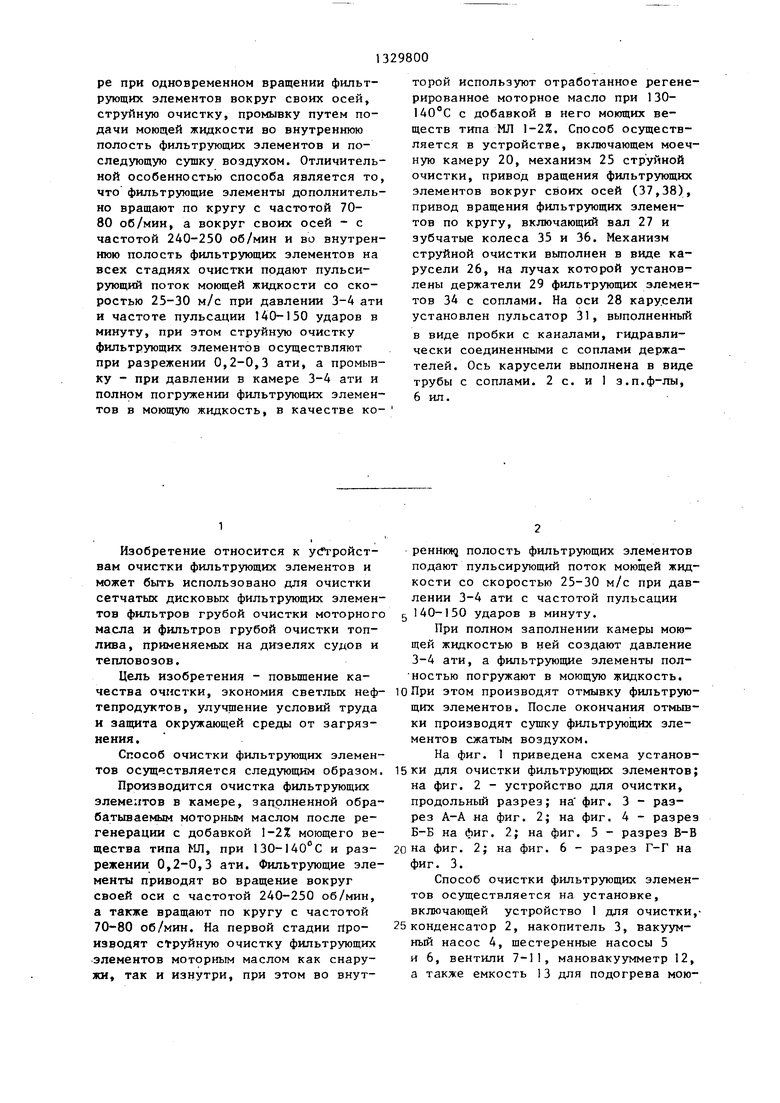

На фиг. 1 приведена схема установ5КИ для очистки фильтрующих элементов; на фиг. 2 - устройство для очистки, продольный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В

0 на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 3.

Способ очистки фильтрующих элементов осуществляется на установке, включающей устройство 1 для очистки,5 конденсатор 2, накопитель 3, вакуумный насос 4, шестеренные насосы 5 и 6, вентили 7-11, мановакуумметр 12, а также емкость 13 для подогрева моющей жидкости. Трубопровод 1Д предназначен для подачи моющей жидкости по;;

давлением 4-5 кгс/см в сопловую систему устройства 1. По трубопроводу 15 отфильтрованная моющая жидкость поступает в емкость 13, где подогревается до 130-140°С. Отвод 16 служит для контроля уровня моющей жидкости в емкости 13. Отработанная моющая жидкость по трубопроводу 7 подается на фильтрацию. По трубопроводу 18 конденсат из конденсатора 2 сливается в накопитель 3. Вакуумный насос 4 трубопроводом 19 через конденсатор 2 соединен с устройством I }.пя очистки.

Устройство 1 для очистки содержит моечную камеру 20 с крыпгкой 21, на которой установлен загрузочный люк 22 и привод 23. В нижней части камеры установлена крестовина 24, на которой закреплен механизм 25 струйной очистки, выполненный в виде карусели 26 (фиг. 5). Привод 23 соединен с каруселью валом 27. Карусель установлена на оси 28, выполненной в виде трубы с соплами. На лучах карусели установлены держатели 29 фильтрующих элементов -с соплами 30 (фиг. 6).

В центре, на оси 28 карусели, установлен пульсатор 31 моющей жидкости

На держатели 29 насажены люльки 32 дпя установки в них контейнеров 33 с комплексом фильтрующих элементов 34. Привод вращения фильтрующих элементов по кругу (привод карусели) состоит из электродвигателя (не показан) и пары цилиндрических зубчатых колес 35 и 36. Ведущее колесо 35 насажено на вал 27, а ведомое 36 закреплено nd периметру карусели.

Привод вращения фильтрующих элементов вокруг своих осей выполнен в виде планетарного механизма, состоящего из неподвижно закрепленного зубчатого колеса 37 и планетарных шестерен 38.

Пульсатор 31 выполнен в виде пробки с осевым каналом и расточками 39, причем каждая из расточек постоянно соединяет осевой канал с одним или двумя лучевыми каналами 40 карусели. В пробке сделаны проточки под уплот- нительные кольца 41 и место под подшипник 42. Корпус генератора 31 импульсов установлен коаксиально на оси 28 с возможностью его вращения. Втулка 43 является подшипником скольжения при вращении корпуса генерато

5

0

5

0

,

0

5

0

5

ра импульсов на оси 28. Карусель крепится на оси 28 колесом 37. Составной частью карусели являются штуцеры 44 с каналами 40. На концах штуцеров 44 закреплены держатели 29. Люлька 32 состоит из основания, выполненного заодно с планетарной шестер- 1ней 38, стоек 45, соединенных в верхней части кольцами 46, i подпружиненной платформы 47. Контейнер 33 содержит дно 48, стойки 49 и крьшжу 50. В центре крышки закреплена втулка 51 со скользящим подшипн иком.

При осуществлении способа устройство работает следующим образом.

Производят предварительную очистку фильтруюпдих элементов, снятых с тепловоза. Снятые с тепловоза фильтры разбирают, фильтрующие элементы закладывают в контейнеры 33 и дают отстояться, чтобы стекла грязь. Контейнеры 33 с фильтpyюD ими элементами 34 устанавливают через загрузочный люк 22 в люльки 32 карусели. После загрузки люк 22 закрывают. Включают враще1П1е карусели и вакуумную сие- т-ему. Мойку производят ноюще жидкостью, состоящей из отработанного моторного масла, прошедшего регенерацию, с добавлением 1-2% моющей присадки типа МЛ или 3-4% соды кальцинированной. Указанньп состав моющей жидкости подготавливают в смесителе (не показан), а затем по линии 15 подают в нагреватель 13. В нагревателе жидкость (МЖ) нагревают до 130-140°С. Из нагревателя через вентиль 7 насосом 6 по трубопрс ноду 14 в направлении, указанном стрелками, МЖ подают под данлением 3-4 аги в устройство 1 для очистки. Скорость истечения МЖ из сопел 25-30 м/с.

Наружная очистка фильтроэлементов осуществляепся из ценпрального канала четырьмя сопел, а внутренняя - двумя рядами, причем внутренняя о шстка осуществляется струями пульсирующей Ш с частотой 1 0-150 Ударов в MHHYTv. Подача МЖ в сопла 30 держателе 29 осуществляется в двух положениях за один оборот каналов 40, когда они совпадают с расточками 39.

Струйная мойка осуществляется при разрежении в моечной камере 0,2- 0,3 ати. При этом пары МЖ отсасываются через конденсатор 2 по линии 19, вентиль 9 закрыт, а вентиль 10 от

крыт. Сброс конденсата осуществляется по линии 18 в накопитель 3,

При наполнении моечной камеры 20 моющей жидкостью, о чем свидетельствует сброс ее через вентиль 11 в на- копитель, вентиль 10 закрьгаают. Вакуумный насос 4 выключают.

При повышении давления в камере 2 происходит механическая очистка фильтрующих элементов МЖ, находящейся под давлением. При этом давление контролируется мановакуумметром 12, а насос 6 создает подпор МЖ, регулируемый клапаном насоса. Время механической очистки определяется в зависимости от загрязненности фильтрующих элементов.

После очистки фильтрующие элементы с целью удаления остатков МЖ подвергают продувке воздухом, подсасываемым с помощью вакуумного насоса 4 из атмосферы. При этом моющую жидкость через вентиль 8 насосом 5 по трубопроводу 17 подают на регенерацию. Вентили 9 и 10 открыты. Воздух c фильтроэлементам поступает через механизм.струйной очистки при вращающейся карусели с фильтроэлементами.

Изобретение позволяет повысить качество очистки фильтроэлементов, сэкономить светлые нефтепрод:){кты, улучшить условия труда и защитить окружающую среду от загрязнения.

снабжено приводом вращения фильтрую- изобретения 35 щих элементов по кругу, выполненным

в виде зубчатой передачи, соединенной с приводом вращения фильтрующих элементов вокруг своих осей, при этом механизм струйной очистки выполнен в виде карусели, на радиальных лучах которой установлены держатели фильтрующих элементов, снабженные струйными устройствами, а ось карусели выполнена в виде трубы с соплами, на

Ф о р м у л а

1. Способ очистки фильтрующих элементов путем обработки их в моечной камере при одновременном вращении фильтрующих элементов вокруг своих 40 осей, включающий струйную очистку, промывку путем подачи моющей жидкости во внутреннюю полость фильтрующих элементов и последующую сущ1су воздухом,

отличающийся тем, что, с 45 конце которой установлен пульсатор, целью повышения качества очистки, гидравлически соединенный со струй- .экономии светлых нефтепродуктов,улуч- ными устройствами.

шения УСЛОВИЙ труда и защиты окружающей среды от загрязнения, фильтрующие элементы дополнительно вращают по кругу с частотой 70-80 об/мин, а вокруг своих осей с частотой 240- 250 об/мин,а во внутреннюю полость фильтрующих элементов подают пульсирующий поток моющей жидкости со скоростью 25-30 м/с при давлении 3-4 ати и частоте пульсации 140-150 ударов в 1 мин, при этом струйную очистку фильтрующих элементов осуществляют при разрежении 0,2-0,3 ати, а промывку - при давлении в камере 3-4 ати и полном погружении фильтрующих элементов в моющую жидкость, в качестве которой используют отработанное регенерированное моторное масло при 130- с добавкой в него моющих средств.

2.Способ по п. 1, отличающийся тем, что в качестве моющего вещества используют соду кальцинированную в количестве 3-4%.

3.Устройство для очистки фильтрующих элементов, содержащее моечную камеру, механизм струйной очистки, закрепленный на оси и имеющий держатель , соединенный с приводом вращения фильтрующих элементов вокруг своих осей, отличающееся тем, Ато, с целью повышения с.тепени очистки фильтрующих элементов, оно

15

Фиг1

А -А

(риг.З

фиг 4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРА КРОВИ С ТУШ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ, ТРАНСПОРТИРУЕМЫХ ПО КОНВЕЙЕРУ | 1991 |

|

RU2038793C1 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА ГАЗОНАСЫЩЕННОЙ ЖИДКОСТЬЮ (ВАРИАНТЫ) | 2016 |

|

RU2641408C1 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1992 |

|

RU2046686C1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| Установка для мойки изделий | 1988 |

|

SU1639793A1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414308C1 |

| Установка для мойки изделий | 1984 |

|

SU1219176A1 |

| Установка для мойки изделий | 1988 |

|

SU1540875A1 |

| Устройство для промывки фильтров | 1982 |

|

SU1047497A1 |

| Машина для промывки изделий | 1981 |

|

SU1097390A1 |

Изобретение предназначено для регенерации фильтрующих элементов двигателей внутреннего сгорания. Цепь изобретения - повьшение качества очистки, экономия светлых нефтепродуктов, улучшение условий труда и защита окружающей среды от загрязнения. Способ очистки фильтрующих элементов включает обработку юс в моечной камеZZ (Л ее ю со 00

фиг 5

Г-Г

Фиг.6

Редактор И.Рыбченко

Составитель А.Евдокимов

Техред Л.Сердюкова Корректор А.Тяско

3513/9

Тираж 656Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 1130.35, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ очистки и регенерации фильтров | 1981 |

|

SU1044312A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для промывки фильтров | 1978 |

|

SU719671A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-15—Публикация

1985-08-05—Подача