1

Изобретение относится к черной металлургии, в частности к получению слитков из быстрорежущих сталей, подвергающихся дальнейшей обработке давлением.

Цель изобретения - расширение технологических возможностей получения стальных слитков с массой до 4,5 т, снижения расходов по переделу за сче уменьшения карбидной неоднородности.

Способ производства быстрорежущих с.талей заключается в следующем.

После корректировки плавки в печи по химическому составу и температуре производится выпуск металла в ковш при 1540-1580 С и после-вьщержки в ковше в течение 8-12 мин металл разливают в изложницы емкостью 2,8-4,5 с одновременным вводом через центровую после наполнения металлом 20-40% тела слитка до наполнения 1/4-1/3 высоты прибыльной надставки металлического порошка стали аналогичного или : похожего ( химического состава фракции 40-800 мкм с содержанием кислорода в порошке 0,01-0,02% в количестве 0,6-3,5% от массы металла в изложнице с последующей передачей слитков горячим всадом в передельные цехи. Присадку порошка производят в таком количестве, чтобы не допустить чрезмерного охлаждения стали в изложнице и образования заворотов корочки. Порошок получают путем распыления быстрорежушрх сталей аргоном в специальном агрегате, который позволяет получать порошок металла заданного химического состава с содержанием кислорода в пределах 0,01- 0,02% любого фракционного состава,: но не более 1 мм.

Быстрорежущие стали относятся к эвтектическому (карбидному) классу - основной избыточной структурной составляющей в них является эвтектика. Кристаллизация быстрорежущих сталей сопровождается ликвацией легирующих элементов и повьшенной карбидной неоднородностью. Хрупкая сетка, образуемая эвтектикой, намного снижает пластические свойства литой стали, и только по мере раздробления этой сетки происходит повышение пластических свойств. Минимальная пластичность gg массой не более 1250 кг. Дальнейшая наблюдается в литом состоянии, пока вытяжка (степень обжатия) позволяет

производить быстрорежущую сталь с карбидной неоднородностью на 1-2 балвлияние хрупкой эвтектической сетки проявляется наиболее полно. При температурах горячей пластической дела ниже,.чем достигнуто в известном

15

20

,д

99092

формации максимальная пластичность достигается, когда частицы эвтектической составлякяцей оказываются достаточно дисперсными и равномерно распределены в основной массе твердого раствора. По этой причине разливка этих сталей производится только в слитки массой до 1250 кг (преимущественно 0,5-0,7 г). Разливка в более крупные слитки не эффективно из-за образования крупных карбидных включений и потери пластичности в горячем состоянии.

Горячая пластическая деформация является наиболее радикальнымспособом уменьшения карбидной неоднородности. Такое уменьшение происходит в результате дробления хрупких эвтектических скоплений и последующего более равномерного распределения этих частиц в массе твердого раствора. Чем больше степень вытяжки заготовки, тем полнее завершается процесс дробления эвтектики и тем меньше карбидная сетка. Вместе с тем, чтобы эаго- |Товка одного и того же сечения получила большую вытяжку, необходимо уве личить сечение исходного слитка и его массу. По этой причине разливку быстрорежущей стали по предложенному способу производили в изложницы для слитков массой 2,8-4,5 т. Пределы колебаний массы слитка установлены практическим путем и определялись в зависимости от применяемой схемы передела и мерности кусков заготовки для последуюпщх переделов.

25

30

35

Однако такое увеличение размеров литка приводит к существенному увеичению степени ликвации. Присадка в кристаллизующийся металл металлического порошка фракции 40-800 мкм устраняет указанные недостатки и способствует измельчению карбидной фазы литого металла. Размер зерен порошка подобран таким образом, чтобы создать центры крист.аллизадии с получением в литом металле карбидной фазы, балл К9торой колеблется в пре- делах 6-8, т.е. карбидных включений таких размеров, которые присутствуют в литом металле, полученном из- вестнь1ми способами только на слитках

ла ниже,.чем достигнуто в известном

способе. Это достигается тем,что вытяжка металла из слитка 2,8-4,5 т в 2-3 раза, больше, чем на слитках массой 0,5-1,25 т, а уровень ликвации из-за создания дополнительных центров кристаллизации и увеличения скорости охлаждения останется на уровне известного способа.

Присадка металлического порошка фракции менее 40 мкм нецелесообразна так как способствует спеканию частиц в центровой к значительному их вьшо- су. Кроме того, с уменьшением фракции металлического порошка возрастает содержание кислорода в порошке и соответственно концентрация кислорода в готовом металле до 0,007-0,009% вместо 0,006-0,008%. Использование порошка фракции более 800 мкм для данной массы слитка не эффективно, так как в литом металле обнаруживаются нераст- ворившиеся частицы, наблюдаемые невооруженным, глазом.

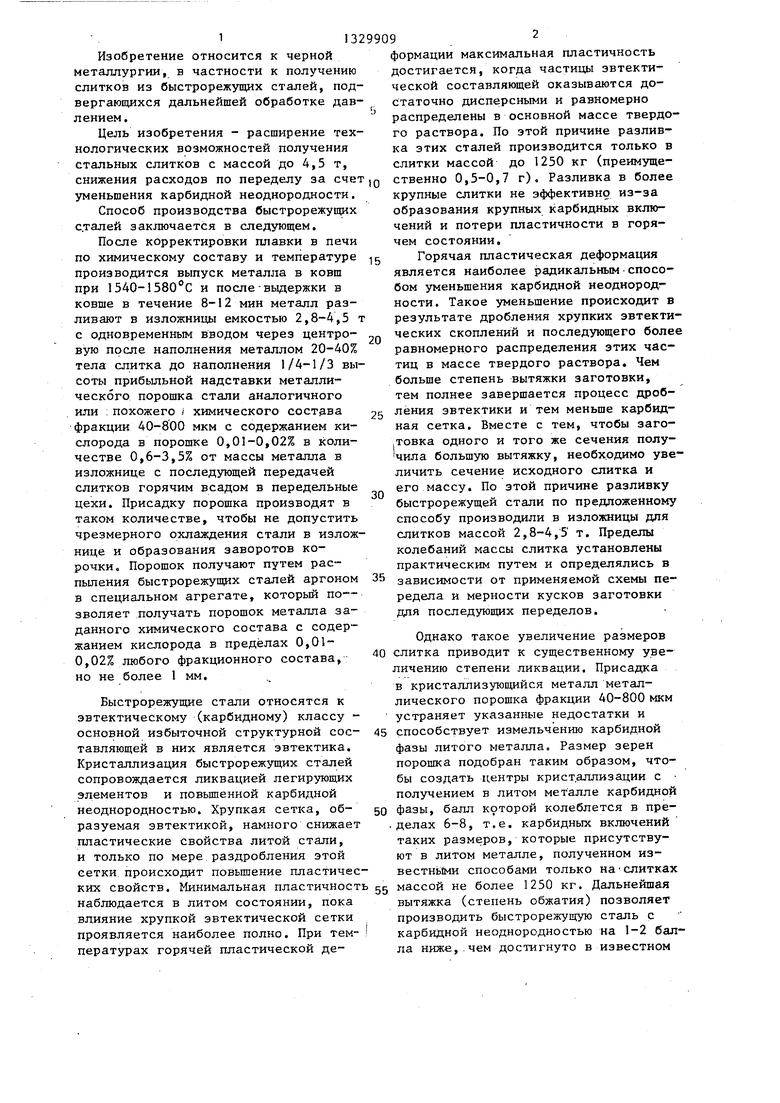

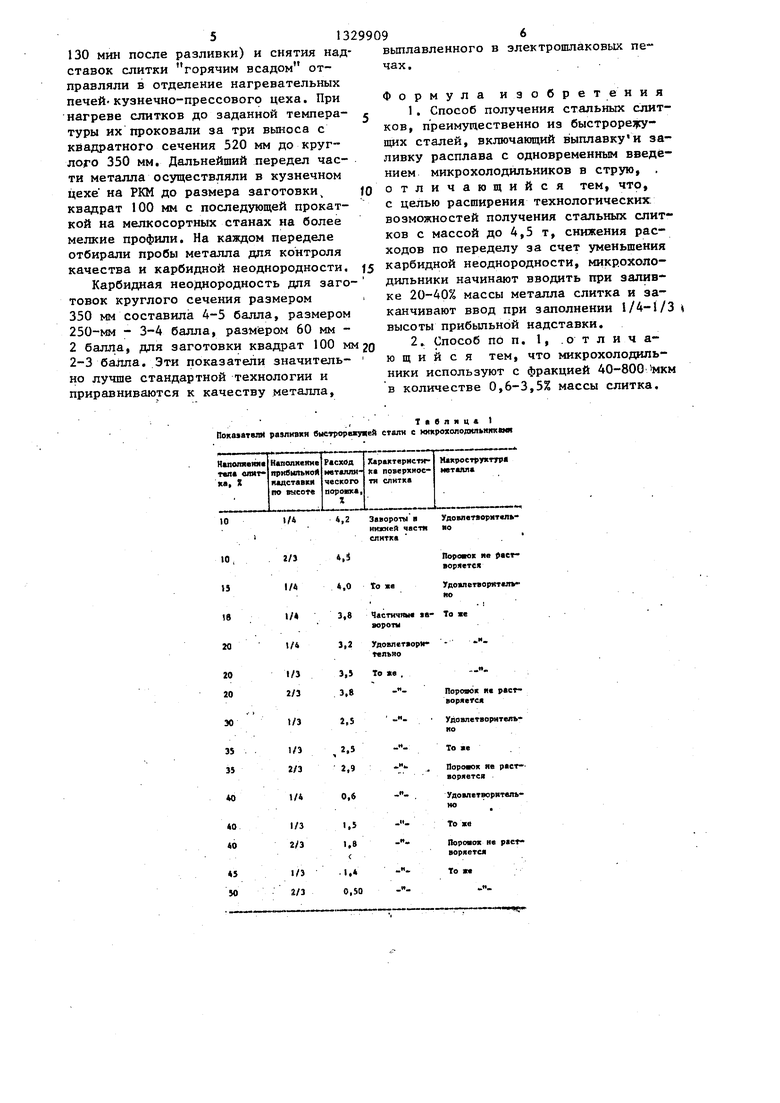

Ввод металлического порошка в изложницу до наполнения металлом менее 20% высоты тела слитка способствует образованию заворотов корочки из-за переохлаждения небольшого объема жидкого металла в изложнице (см. табл. 1).

Присадка же порошка после наполнения 40% высоты тела слитка ограничивает количество вводимого порошка .

При производстве заготовок из быстрорежущих сталей меньшего сечения (квадрат мм) характер изменения балла карбидной неоднородности сохраняется, но по абсолютному значению на 1-2 балла ниже, чем при производстве по стандартной технологии. Таким образом, разливка быстрорежущих сталей в слитки массой 2800- 4500 кг с применением инокуляторов позволяет производить заготовки круп ного сечения (250-350 мм) с карбидной неоднородностью на уровне станменее 0,6% от массы металла и не обеспечивает уменьшение балла карбидной 35 дартной технологии, но не только для фазы. Введение металлического порошка слитков массой до 1200 кг и сечения после наполнения 1/3 части прибыльной надставки нецелесообразна, так как гранулы порошка не успевают раствориться.

Таким образом, увеличение массы

заготовки до 60 мм.

Для испытания способа производства быстрорежущих сталей сталь выплав- 40 ляли в электропечи емкостью 15 т и разливали в изложницы для слитков

исходного слитка, в первую очередь его сечения, и создание дополнительных центров кристаллизации позволяют значительно увеличить степень обжатия литого металла и снизить карбидную ликвацию.в заготовках, .

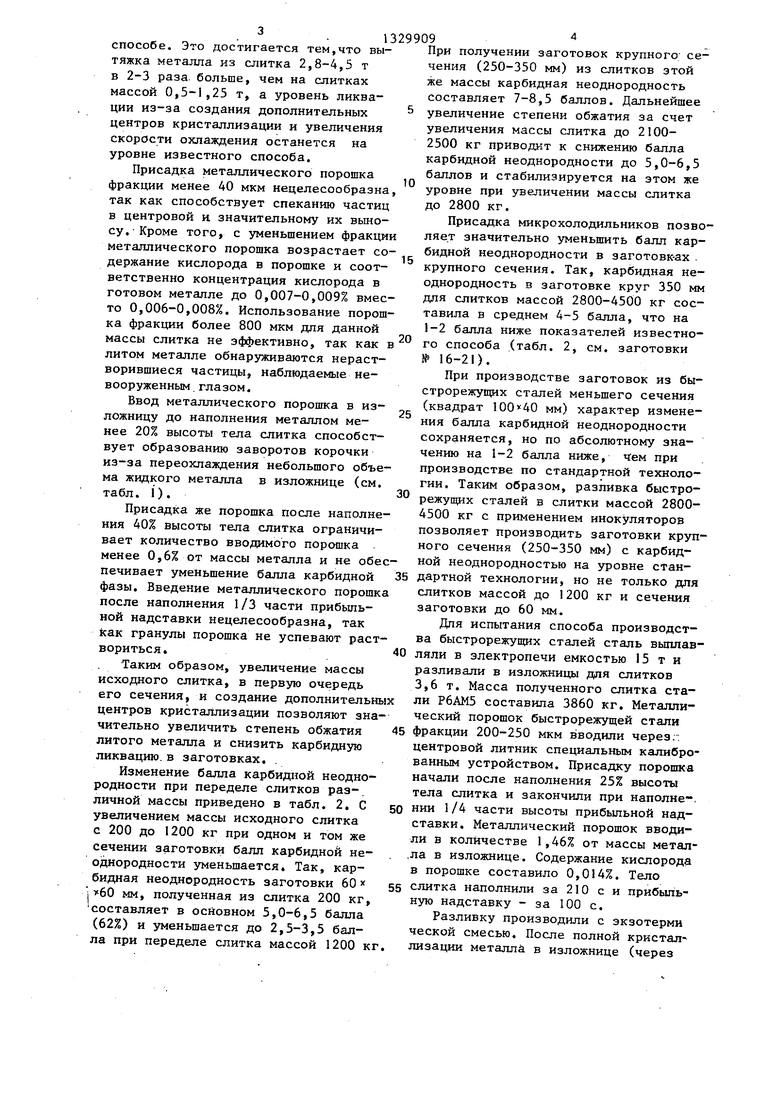

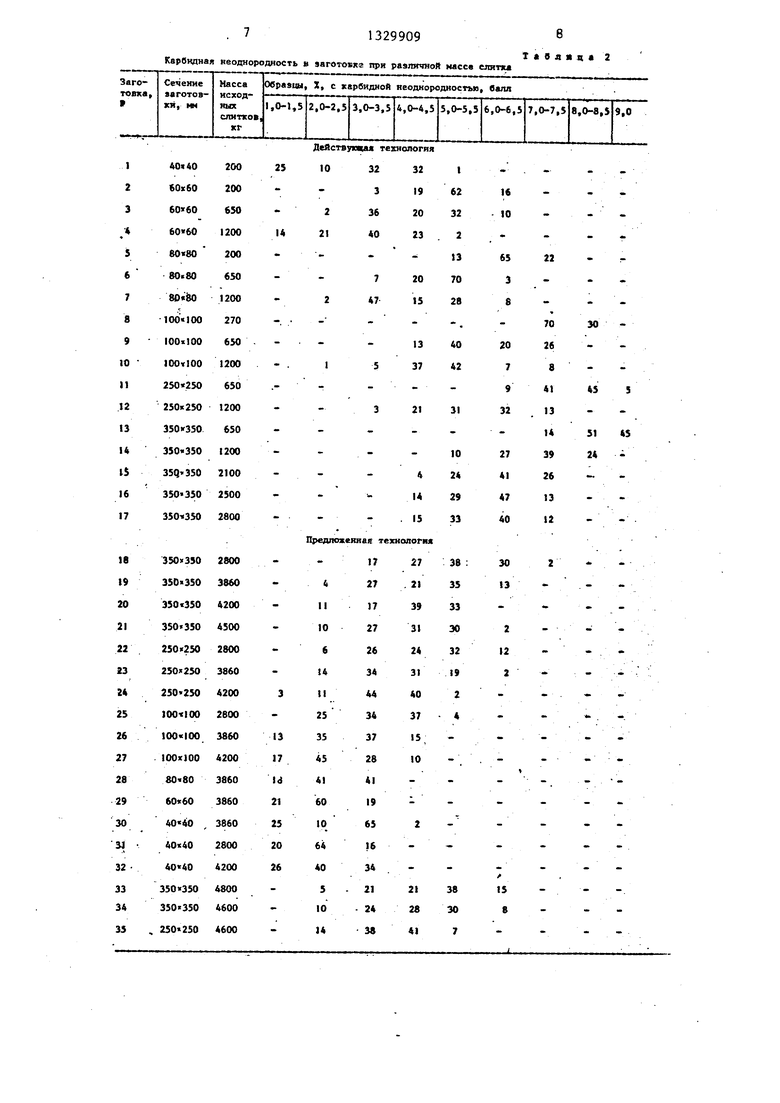

Изменение балла карбидной неоднородности при переделе слитков различной массы приведено в табл. 2, С увеличением массы исходного слитка с 200 до I200 кг при одном и том же сечении заготовки балл карбидной неоднородности уменьшается. Так, карбидная неоднородность заготовки 60 j мм, полученная из слитка 200 кг, составляет в осйовном 5,0-6,5 балла (62%) и уменьшается до 2,5-3,5 балла при переделе слитка массой 1200 к

10

15

а, ц - ии осшв-

е. 30

е

При получении заготовок крупного; сечения (250-350 мм) из слитков этой же массы карбидная неоднородность составляет 7-8,5 баллов. Дальнейшее 5 увеличение степени обжатия за счет увеличения массы слитка до 2100- 2500 кг приводит к снижению балла карбидной неоднородности до 5,0-6,5 баллов и стабилизируется на этом же уровне при увеличении массы слитка до 2800 кг.

Присадка микрохолодильников позволяет значительно уменьшить балл карбидной неоднородности в заготовк-ах . крупного сечения. Так, карбидная неоднородность в заготовке круг 350 мм для слитков массой 2800-4500 кг составила в среднем 4-5 балла, что на 1-2 балла ниже показателей известного способа (табл. 2, см. заготовки № 16-21).

При производстве заготовок из быстрорежущих сталей меньшего сечения (квадрат мм) характер изменения балла карбидной неоднородности сохраняется, но по абсолютному значению на 1-2 балла ниже, чем при производстве по стандартной технологии. Таким образом, разливка быстрорежущих сталей в слитки массой 2800- 4500 кг с применением инокуляторов позволяет производить заготовки крупного сечения (250-350 мм) с карбидной неоднородностью на уровне стан20

25

ес35 дартной технологии, но не только для ка слитков массой до 1200 кг и сечения тдартной технологии, но не только для слитков массой до 1200 кг и сечения

заготовки до 60 мм.

Для испытания способа производства быстрорежущих сталей сталь выплав- ляли в электропечи емкостью 15 т и разливали в изложницы для слитков

3,6 т. Масса полученного слитка стали Р6АМ5 составила 3860 кг. Металлический порошок быстрорежущей стали

фракции 200-250 мкм вводили через.: центровой литник специальным калиброванным устройством. Присадку порошка начали после наполнения 25% высоты тела слитка и закончили при наполне-.

НИИ 1/4 части высоты прибыльной надставки. Металлический порошок вводии в количестве 1,46% от массы метал- а в изложнице. Содержание кислорода в порошке составило 0,014%. Тело

слитка наполнили за 210 с и прибыльную надставку - за 100 с.

Разливку производили с экзотерми ческой смесью. После полной кристал лизации металла в изложнице (через

130 мин после разливки) и снятия надставок слитки горячим всадом отправляли в отделение нагревательных печей-кузнечно-прессового цеха. При нагреве слитков до заданной темпера- туры их проковали за три вьшоса с квадратного сечения 520 мм до круглого 350 мм. Дальнейший передел части металла осуществляли в кузнечном цехе на РКМ до размера заготовки, квадрат 100 мм с последующей прокаткой на мелкосортных станах на более мелкие профили. На каждом переделе отбирали пробы металла для контроля качества и карбидной неоднородности.

Карбидная неоднородность для заго- товок круглого сечения размером 350 мм составила 4-5 балла, размером 250-мм - 3-4 балла, размером 60 мм - 2 балла, для заготовки квадрат 100 мм 2-3 балла. Эти показатели значитель- но лучше стандартной технологии и приравниваются к качеству металла.

,т в л я ц а I

ПокааатвлИ разливки внстрорежуиеЛ стали с юпчкяолодилшнквня

1/4

2/3 1/4 1/4 1/4

1/3 2/3

1/3

1/3 2/3

1/4

1/3 2/3

1/3 2/3

4,2 Завороты в Удомепормтсл - нижней частя но слитке

,s

4,0 То жа

Порояок не юряетея

Удоалетворйтип но

3,в Частичные 18- То яе аоротм

3,2 Удовл т ори- - тсльяо

3,} То «в . 3,8

2,5

,2.5 2,9

0,6

.5

1.8

1.4

0,50

-,Порооок на растворяется

Удоапетворитель- но

То не

Порояох не раст-- воряется

Удоапетвориталь- ио

То же

Пороиок не растворяется

То «е

вьшлавленного в электрошлаковых пе чах.

Формула изобретения

1. Способ получения стальных слитков, преимущественно из быстроре - шзнх сталей, включающий выплавку и заливку расплава с одновременным введением микрохолодильников в струю, . отличающийся тем, что, с целью расширения технологических возможностей получения стальных слитков с массой до 4,5 т, снижения расходов по переделу за счет уменьшения карбидной неоднородности, микрохоло- дильники начинают вводить при заливке 20-40% массы металла слитка и заканчивают ввод при заполнении 1/4-1/3 высоты прибьтьной надставки.

2 Способ по п. 1, .отличающийся тем, что микрохолодильники используют с фракцией 40-800 мкм в количестве 0,6-3,5% массы слитка.

Порояок не юряетея

Удоалетворйтип но

.

Порооок на растворяется

Удоапетворитель- но

То не

Порояох не раст-- воряется

Удоапетвориталь- ио

То же

Пороиок не растворяется

То «е

Карбидная неоднородность в ааготовхг при различной массе слипи

Действзтянш технология

Т б я « ц 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков | 1975 |

|

SU532460A1 |

| Устройство для отливки слитков вВАКууМЕ C иНОКуляТОРАМи | 1979 |

|

SU850303A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| Смесь для утепления головной части слитка стали | 1982 |

|

SU1126365A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| Способ разливки металла | 1979 |

|

SU831286A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

ч Изобретение относится к черной металлургии, в частности к изготовлению слитков КЗ быстрорежущих cfsr- лей, имеющих повьапенную массу, для последующей обработки давлением. Цель изобретения - расширение технологических возм( получения стальных- слитков массой до .4,5 т, сйиЛе- ние расхода по переделу за счет умень шения карбидной неоднородности. В струю металла вводят микрохолодильники с момента заливки 20-40% массы слитка до момента заполнения прибыльной надставки на 1/4-1/3 высоты. . I 1 з.п. ф-лы, 2 табл. (Л

| Способ получения отливок | 1977 |

|

SU679313A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления изложниц | 1974 |

|

SU499973A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1985-06-10—Подача