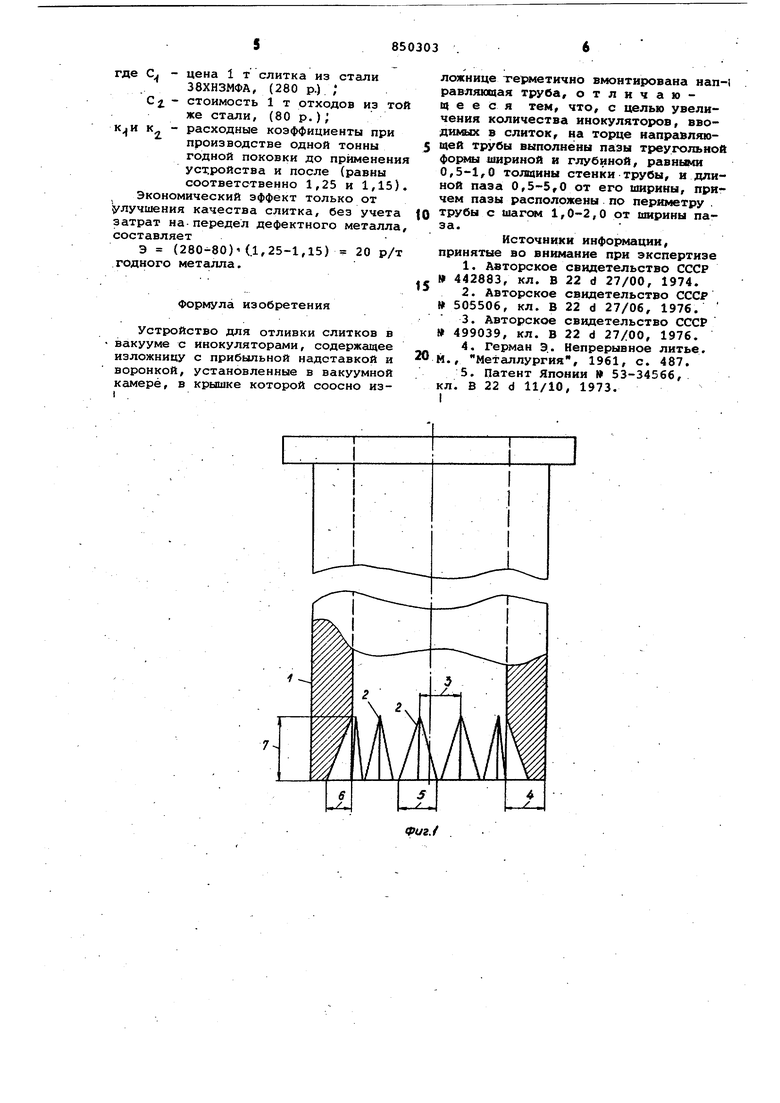

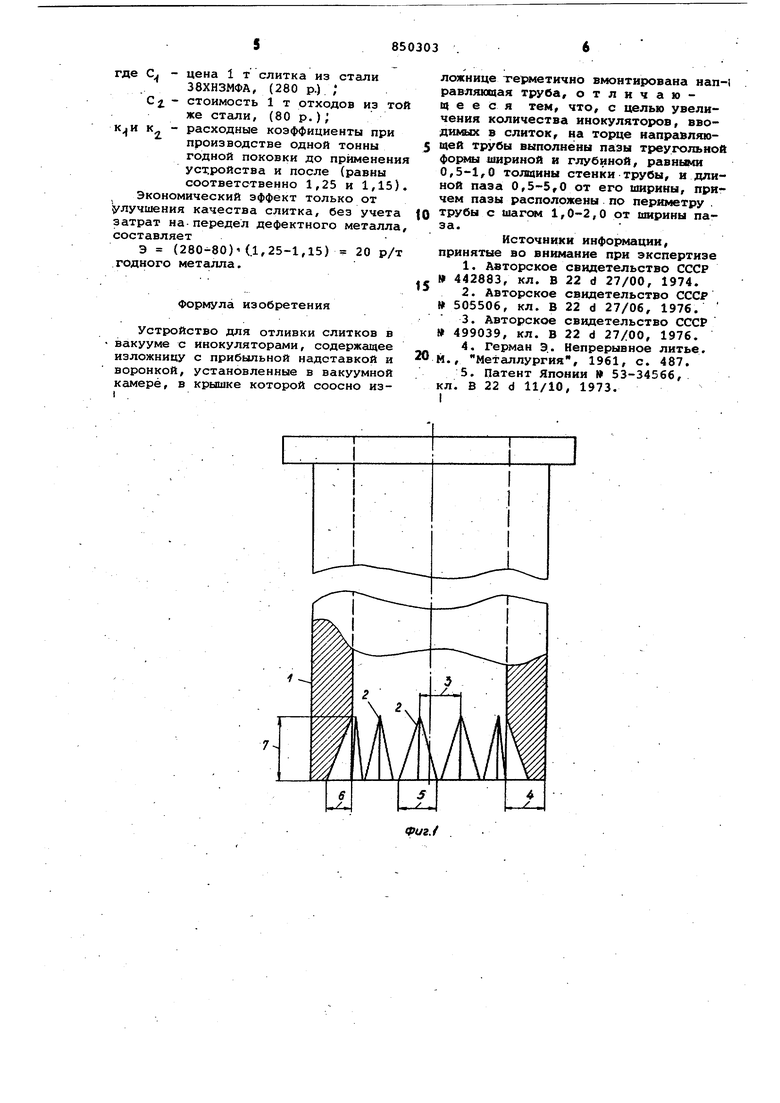

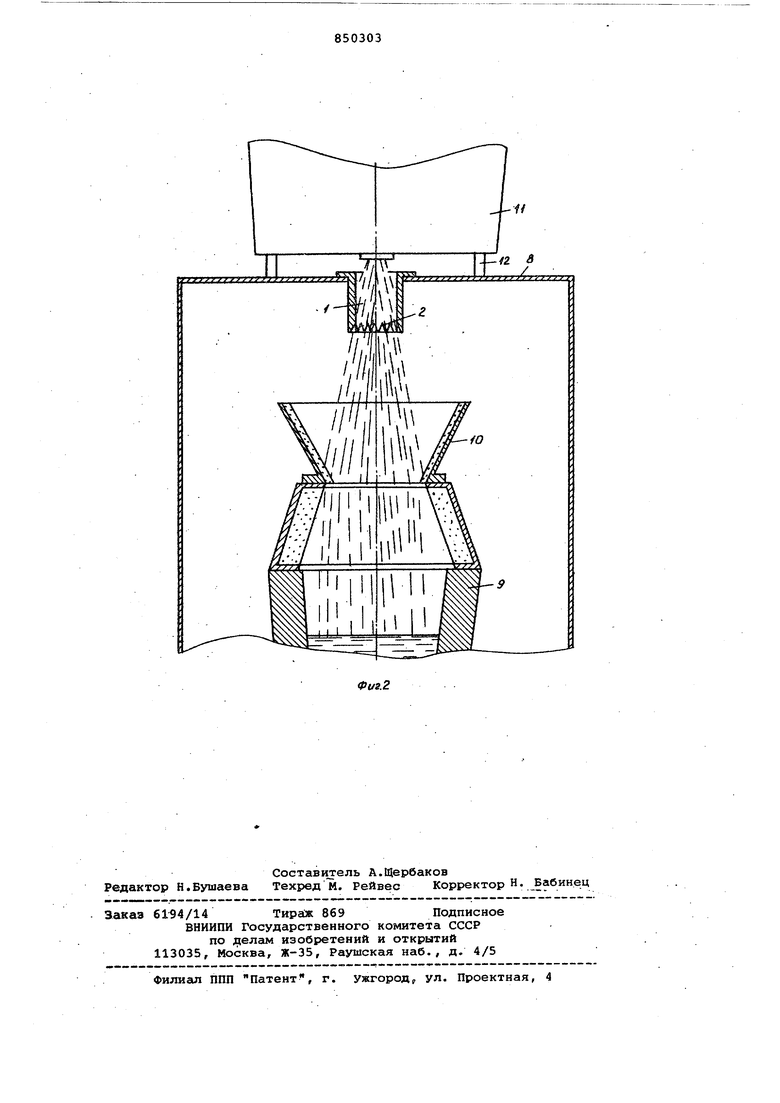

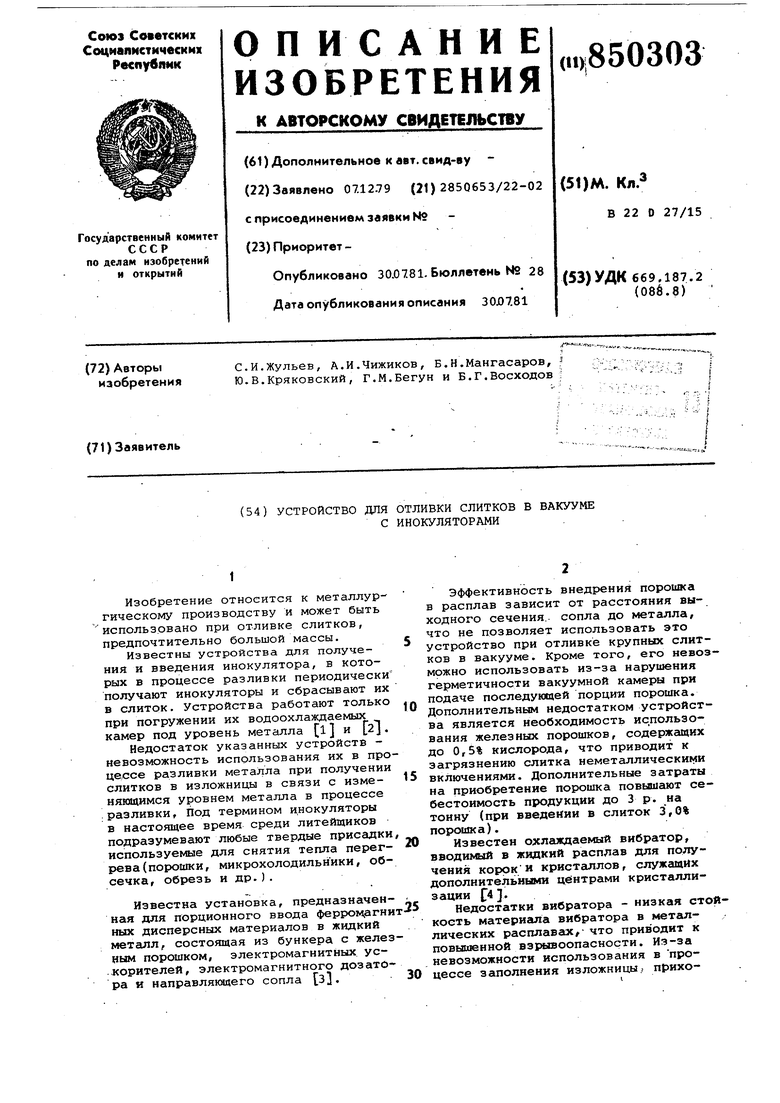

Изобретение относится к металлургическому производству и может быть использовано при отливке слитков, предпочтительно большой массы. Известны устройства для получения и введения инокулятора, в которых в процессе разливки периодически получают инокуляторы и сбрасывают их в слиток. Устройства работают только при погружении их водоохлаждаемых камер под уровень металла 1 и i2, Недостаток указанных устройств невозможность использования их в про цессе разливки металла при получении слитков в изложницы в связи с изменяющимся уровнем металла в процессе .разливки. Под термином инокуляторы в настоящее время среди литейщиков подразумевают любые твердые присадки используемые для снятия тепла перегрева (порошки, микрохолодильники, обсечка, обрезь и др.). Известна установка, предназначенная для порционного ввода ферронагни ных дисперсных материалов в жидкий металл, состоящая из бункера с желез ным порошком, злектромагнитных ус..корителей, электромагнитного дозатора я направляющего сопла з. Эффективность внедрения порошка в расплав зависит от расстояния выходного сечения.- сопла до металла, что не позволяет использовать это устройство при отливке крупных слитков в вакууме. Кроме того, его невозможно использовать из-за нарушения герметичности вакуумной камеры при подаче последующей порции порошка. Дополнительным недостатком устрюйства является необходимость использования железных порошков, содержащих до 0,5% кислорода, что приводит к загрязнению слитка неметаллическими включениями. Дополнительные затраты на приобретение порошка повышают себестоимость продукции до 3 р. на тонну (при введении в слиток 3,0% порсялка). Известен охлаждаемый вибратор, вводимый в жидкий расплав для получения корокИ кристёшлов, служащих дополнительными центрами кристаллизации f4 . Недостатки вибратора - низкая стойкость материала вибратора в меташлических расплавах/ что приводит к повышенной взрывоопасности. Из-за невозможности использования в процессе заполнения изложницы, приходится применять его после окончания разливки, что приводит к захолаживанию головной части cлиткa и, следовательно-, к ухудшению условий подпитки осевой зоны слитка жидким металлом. Это приводит к развитию дефектной зоны - зоны подусадочных ; раковИИ. i Наиболее близки к предлагаемым способ и устройство для непрерывной разливки стали с двумя крйсталлизаторами, в котором жидкий металл распыляется газом в промежуточном кристаллизаторе, рассеянный поток охлаждается с образованием гранул, подающихся в основной кристаллизатор fsj. Недостаток данного способа и устройства состоит в том,. что на внутренней поверхности промежуточного кристаллизатора образуется гарниссаж Это приводит к полномупрекращению процесса образования гранул и зараст нию канала промежуточного кристаллизатора. Кроме того, гарниссаж периодически под действием тяжести св-аливается в слиток, создавая неоднородность структуры, что является недопустимым дефектом, особенно при производстве роторных слитков. Цель изобретения - увеличение количества инокуляторов, вводимых в слиток. Поставленная цель достигается тем что на торце направляющей трубы выполнены пазы треугольной формы глу биной и шириной,равными 0,5-1,0 толщины стенки трубы, и длиной паза 0,5 5,0 от его ширины, причем пазы распо ложены по периметру трубы с шагом 1,0-2,0 от ширины паза. Общим для известного и предлагаемого устройств являются вакуумная камера с уст.ановленной в ней изложни цей с прибыльной надставкой и воронкой, а также направляющая- труба, гер метично вмонтированная в крышку каме ры и расположенная соосно изложнице. Предлагаемое устройство отличают пазы треугольной формы, выполненные на торце направляющей .трубы с уже указанными параметрами. Глубина и ширина паза меньше 0,5 толщины стенки направляющей трубы затрудняет выход корок ме1:алла из пазов, а также резко снижает количество получаемых инокуляторов. Глубина пазов больше 1,0 толщины стенки невозможно выполнить. Ширина паза больше 1,0 толщины стенки будет затруднять сброс инокуляторс1в и его введение в жидкий металл из-за большой вероятности сплошного каркаса корки металла по периметру трубы. Длина паза меньше 0,5 его ширины снижает количество получаемого инокулятора. Длина паза больше пятикратной его ширины усложняет процесс изготовления устройства, не обеспеив я существенного увеличения колиества получаемых инокуляторов. Расположение пазов по периметру с агом меньше 1,0 их ширины приводит к пасности создания замкнутого каркаа твердой корки по периметру направяющей трубы, что влечет создание едопустимо крупных инокуляторов, не асплавлякнцихся в жидком расплаве. Расположение пазов с шагом, болыцим 2,0 его ширины, резко снижает количество получаемьрс инокуляторов. На фиг. 1 и 2 дано предлагаемое устройство. Устройство состоит из направляющей трубы 1, имеющей пазы 2, расположенные по торцу трубы 1 с шагом 3. Труба 1 имеет толщину стенки 4. Пазы 2 выполнены с шириной 5, глубиной б и дли ной 7. Устройство работает следующим образом. В вакуумную .камеру 8 устанавливается изложница с надставкой 9 и воронкой 10. В крышке камеры 8 устанавливают герметично направляющую трубу 1, над которой размещают промежуточное разливочное устройство 11 с уплотнителем 12. После проведения указанных операций в камере 8 создают необходимый вакуум и начинают разливку металла через промежуточное устройство Ц. Под воздействием вакуума часть жидкого металла дробится на отдельные капли в пределах трубы 1 и особенно интенсивно при выходе из нее за счет выполненных на торце пазов треугольной формы.. Таким образом, получаются инокуляторы в виде отдельных более или менее крупных капель, которые вместе с жидким металлом поступают в слиток, обеспечивая мелкозернистую структуру, ограничивая ликвацию в литом .металле и снижая отходы. Устройство опробовано при разливке стали марок 35НЗ, МФА при 15601570 с. Количество инокуляторов, полученное с помощью предлагаемого устройства, увеличивается с 0,250,30 до 7,9-8,2%. Такое количество инокуляторов приводит к подавлению ликвационннх процессов и устранению физико-химической неоднородности в слитке. Повышение качества слитка эа счет использования более чистых .инокулято- ров (по содержанию кислорода) обеспечивает снижение расходного коэффициента при производстве одной тонны поковки или проката Экономический эффект от применения устройства может быть подсчитан следукицим образом: Э (Ci - Сг) (к - к) где С. - цена 1 т слитка из стали 38ХНЗМФА, (280 р.) ; С. стоимость 1 т отходов из то же стали, (80 р.); расходные коэффициенты при К-|И К производстве одной тонны годной поковки до применени уст.ройства и после (равны соответственно 1,25 и 1,15) Экономический эффект только от улучшения качества слитка, без учета затрат на-передел дефектного металла составляет Э ()(.1,25-1,15) 20 р/ годного металла. Формула изобретения Устройство для отливки слитков в вакууме с инокуляторами, содержащее изложницу с прибыльной надставкой и воронкой, установленные в вакуумной камере, в крышке которой соосно изIложнице герметично вмонтирована нап-1 равляющая труба, отличающееся тем, что, с целью увеличения количества инокулятороа, вводимых в слиток, на торце напргизл;пощей трубы выполнены пазы треугольной шириной и глубиной, равными 0,5-1,0 толщины стенки трубы, и длиной паза 0,5-5,0 от его ширины, причем пазы расположены по периметру . трубы с 1,0-2,0 от ширины паза. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 442883, кл. В 22 d 27/00, 1974. 2.Авторское свидетельство СССР 505506, кл. В 22 d 27/06, 1976. 3.Авторское свидетельство СССР 499039, кл. В 22 d 27/00, 1976. 4.Герман Э.. Непрерывное литье. М., Металлургия, 1961, с. 487. 5.Патент Японии 53-34566, кл. В 22 d 11/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлопровод | 1980 |

|

SU929314A2 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1980 |

|

SU929312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022687C1 |

| Способ получения слитков методом вакуумно-дугового переплава | 2023 |

|

RU2811550C1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА, СОДЕРЖАЩЕГО ОТВЕРСТИЕ, СООТВЕТСТВУЮЩИЕ СЛИТОК И УСТРОЙСТВО ЛИТЬЯ | 2009 |

|

RU2526649C2 |

| Способ получения слитков | 1975 |

|

SU532460A1 |

| Устройство для полунепрерывного литья полых заготовок | 1979 |

|

SU863162A2 |

Авторы

Даты

1981-07-30—Публикация

1979-12-07—Подача