Изобретение относится к полиграфии, в частности к устройствам для изготовления этикеток и ярлыков.

Целью изобретения является повышение точности и синхронности подачи в автоматическом режиме.

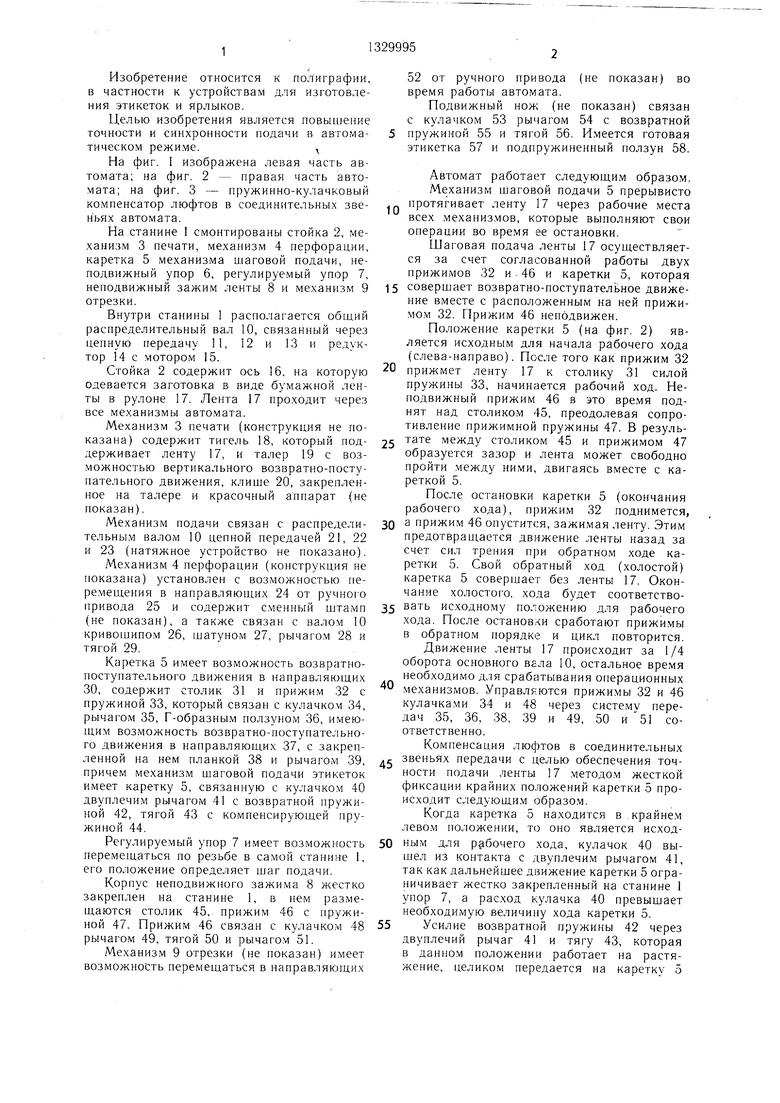

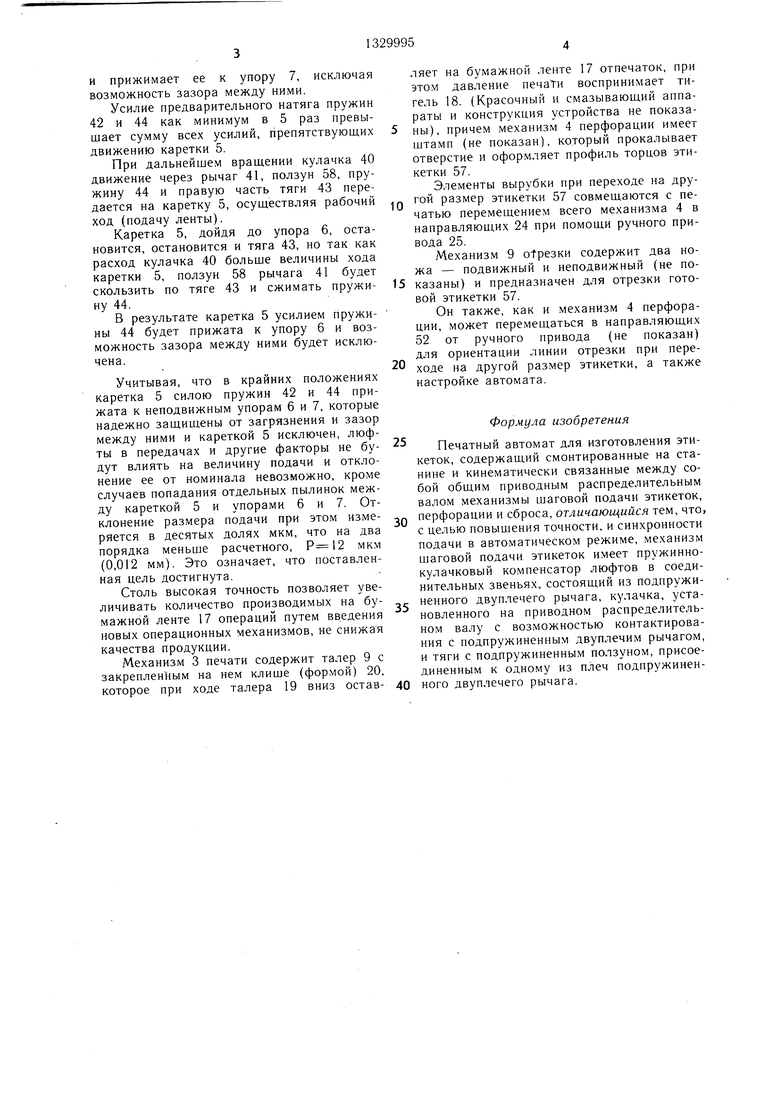

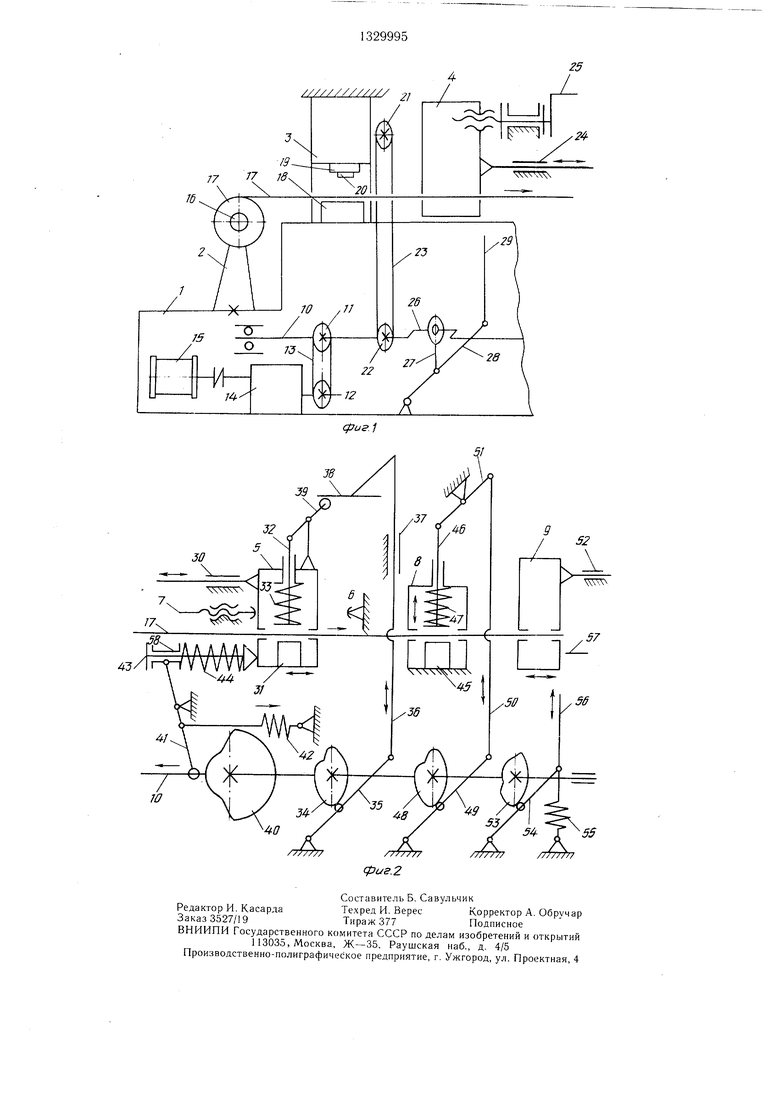

На фиг. 1 изображена левая часть автомата; на фиг. 2 - правая часть автомата; на фиг. 3 - пружинно-кулачковый компенсатор люфтов в соединительных зве- н ьях автомата.

На станине 1 смонтированы стойка 2, механизм 3 печати, механизм 4 перфорации, каретка 5 механизма шаговой подачи, неподвижный упор 6, регулируемый упор 7, неподвижный зажим ленты 8 и механизм 9 отрезки.

Внутри станины 1 располагается обший распределительный вал 10, связанный через цепную передачу 11, 12 и 13 п редуктор 14 с .мотором 15.

Стойка 2 содержит ось 16, на которую одевается заготовка в виде бумажной ленты в рулоне 17. Лента 17 проходит через все механизмы автомата.

Механизм 3 печати (конструкция не показана) содержит тигель 18, который поддерживает ленту 17, и талер 19 с возможностью вертикального возвратно-поступательного движения, клише 20, закрепленное на талере и красочный аппарат (не показан).

Механизм подачи связан с распределительным валом 10 цепной передачей 21, 22 и 23 (натяжное устройство не показано).

Механизм 4 перфорации (конструкция не показана) установлен с возможностью перемещения в направляющих 24 от ручного привода 25 и содержит сменный штамп (не показан), а также связан с валом 10 кривошипо.м 26, шатуном 27, рычаго.м 28 и тягой 29.

Каретка 5 имеет возможность возвратно- поступательного движения в направляющих 30, содержит столик 31 и прижим 32 с пружиной 33, который связан с кулачком 34, рычагом 35, Г-образным ползуном 36, имеющим возможность возвратно-поступательного движения в направляющих 37, с закрепленной на нем планкой 38 и рычагом 39, причем механизм щаговой подачи этикеток имеет каретку 5, связанную с кулачком 40 двуплечим рычагом 41 с возвратной пружиной 42, тягой 43 с компенсирующей пружиной 44.

Регулируемый упор 7 имеет возможность перемещаться по резьбе в самой станине 1, его положение определяет шаг подачи.

Корпус неподвижного зажима 8 жестко закреплен на станине 1, в нем размещаются столик 45,- прижим 46 с пружиной 47. Прижим 46 связан с кулачком 48 рычагом 49, тягой 50 и рычагом 51.

Механизм 9 отрезки (не показан) имеет возможность перемещаться в направляющих

52 от ручного привода (не показан) во время работы автомата.

Подвижный нож (не показан) связан

с кулачком 53 рычагом 54 с возвратной

пружиной 55 и тягой 56. Имеется готовая

этикетка 57 и подпружиненный ползун 58.

0

Автомат работает следующим образом. Механизм щаговой подачи 5 прерывисто протягивает ленту 17 через рабочие места всех механиз.мов, которые выполняют свои операции во время ее остановки.

Шаговая нодача ленты 17 осуществляется за счет согласованной работы двух прижимов 32 и . 46 и каретки 5, которая

5 совершает возвратно-поступательное движение вместе с расположенным на ней прижимом 32. Прижим 46 неподвижен.

Положение каретки 5 (на фиг. 2) является исходным для начала рабочего хода (слева-направо). После того как прижим 32

0 нрижмет ленту 17 к столику 31 силой пружины 33, начинается рабочий ход. Неподвижный прижим 46 в это время поднят над столиком 45, преодолевая сопротивление прижимной пружины 47. В резуль5 тате между столиком 45 и прижимом 47 образуется зазор и лента может свободно пройти между ними, двигаясь вместе с кареткой 5.

После остановки каретки 5 (окончания рабочего хода), прижим 32 поднимется,

0 а прижим 46 опустится, зажимая ленту. Этим предотвращается движение ленты назад за счет сил трения при обратном ходе каретки 5. Свой обратный ход (холостой) каретка 5 совершает без ленты 17. Окончание холостого, хода будет соответство5 вать исходному положению для рабочего хода. После остановки сработают прижи.мы в обратном порядке и цикл повторится. Движение ленты 17 происходит за 1/4 оборота основного вала 10, остальное время необходимо для срабатывания операционных

механизмов. Управляются прижимы 32 и 46 кулачками 34 и 48 через систему передач 35, 36, 38, 39 и 49, 50 и 51 соответственно.

Компенсация люфтов в соединительных

г звеньях передачи с целью обеспечения точности подачи ленты 17 методом жесткой фиксации крайних положений каретки 5 происходит следующи.м образо.м.

Когда каретка 5 находится в,крайнем левом положении, то оно является исход0 ны.м для рабочего хода, кулачок 40 вышел из контакта с двуплечим рычагом 41, так как дальнейщее движение каретки 5 ограничивает жестко закрепленный на станине 1 упор 7, а расход кулачка 40 превышает необходимую величину хода каретки 5.

5 Усилие возвратной пружины 42 через двуплечий рычаг 41 и тягу 43, которая в данном положении работает на растяжение, целиком передается на каретку 5

и прижимает ее к упору 7, исключая возможность зазора между ними.

Усилие предварительного натяга пружин 42 и 44 как минимум в 5 раз превышает сумму всех усилий, препятствующих движению каретки 5.

При дальнейшем враш,ении кулачка 40 движение через рычаг 41, ползун 58, пружину 44 и правую часть тяги 43 передается на каретку 5, осуществляя рабочий ход (подачу ленты).

Каретка 5, дойдя до упора 6, остановится, остановится и тяга 43, но так как расход кулачка 40 больше величины хода каретки 5, ползун 58 рычага 41 будет скользить по тяге 43 и сжимать пружину 44.

В результате каретка 5 усилием пружины 44 будет прижата к упору 6 и возможность зазора между ними будет исключена.

Учитывая, что в крайних положениях каретка 5 силою пружин 42 и 44 прижата к неподвижным упорам 6 и 7, которые надежно защищены от загрязнения и зазор между ними и кареткой 5 исключен, люфты в передачах и другие факторы не будут влиять на величину подачи и отклонение ее от номинала невозможно, кроме случаев попадания отдельных пылинок между кареткой 5 и упорами 6 и 7. Отклонение размера подачи при этом измеряется в десятых долях мкм, что на два порядка меньше расчетного, мкм (0,012 мм). Это означает, что поставленная цель достигнута.

Столь высокая точность позволяет увеличивать количество производимых на бумажной ленте 17 операций путем введения новых операционных механизмов, не снижая качества продукции.

Механизм 3 печати содержит талер 9 с закрепленным на нем клише (формой) 20, которое при ходе талера 19 вниз оставляет на бумажной ленте 17 отпечаток, при этом давление печати воспринимает тигель 18. (Красочный и смазывающий аппараты и конструкция устройства не показаны), причем механизм 4 перфорации имеет штамп (не показан), который прокалывает отверстие и оформляет профиль торцов этикетки 57.

Элементы вырубки при переходе на другой размер этикетки 57 совмещаются с печатью перемещением всего механизма 4 в направляющих 24 при помощи ручного привода 25.

Механизм 9 otpe3Kn содержит два ножа - подвижный и неподвижный (не показаны) и предназначен для отрезки готовой этикетки 57.

Он также, как и механизм 4 перфорации, может перемещаться в направляющих 52 от ручного привода (не показан) для ориентации линии отрезки при переходе на другой размер этикетки, а также настройке автомата.

Формула изобретения

Печатный автомат для изготовления этикеток, содержащий смонтированные на станине и кинематически связанные между собой общим приводным распределительным валом механизмы шаговой подачи этикеток,

перфорации и сброса, отличающийся тем, что, с целью повышения точности, и синхронности подачи в автоматическом режиме, механизм шаговой подачи этикеток имеет пружинно- кулачковый компенсатор люфтов в соединительных звеньях, состоящий из подпружиненного двуплечего рычага, кулачка, установленного на приводном распределительном валу с возможностью контактирования с подпружиненным двуплечим рычагом, и тяги с подпружиненным ползуном, присоединенным к одному из подпружиненного двуплечего рычага.

/7

Ю

Ю

фиг.2

Составитель Б. Савульчик

Редактор И. КасардаТехред И. ВересКорректор А. Обруч ар

Заказ 3527/19Тираж 377Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Автомат для изготовления пружинных колец из витых пружинных заготовок | 1989 |

|

SU1641492A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Устройство для нанесения этикеток на тару | 1976 |

|

SU655600A1 |

| Автомат для сборки пряжек | 1973 |

|

SU484967A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Автомат для изготовления этикеток | 1989 |

|

SU1768402A1 |

| Устройство для наклеивания этикеток на цилиндрические флаконы | 1959 |

|

SU124353A1 |

Изобретение относится к устройствам для изготовления этикеток и ярлыков из бумажной ленты для ювелирных и подобных им небольших изделий, поступающих в розничную торговлю. Цель изобретения - обеспечение синхронности работы механизмов автомата и точности при изготовлении этикеток в автоматическом режиме. Все механизмы автомата имеют единый электромеханический привод, а механизм шаговой подачи ленты 17 имеет пружинно- кулачковый компенсатор люфтов в соединительных звеньях механизма, содержащий рычаг 41, возвратную пружину 42, тягу 43 с пружинным амортизатором 44, неподвижные упоры 6 и кулачок 40 на валу 10. .Автомат содержит станину 1 с механизмами: печати, перфорации и подачи ленты, отрезки этикетки, а также стойку для рулона бумажной ленты 17 на оси. Компенсатор люфтов в соединительных звеньях механизма подачи, возникающих при крайних положениях его каретки 5, включает два жестких упора 6, 7, тягу 43 с пружинным амортизатором 44. Каретка 5 посредством ползуна 58 соединена с рычагом 41, имеющим контакт с кулачком 40, установленным неподвижно на общем приводном распределительном валу 10 автомата. 3 ил. (Л 0 оо to со со со СП Ю fpuaS

| Автомат для печатная навесных ярлыков | 1960 |

|

SU135750A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1987-08-15—Публикация

1985-06-26—Подача